Inleiding tot Plastiekvormprosesse

Die Rol van Plastiekvorming in Moderne Vervaardiging

Plastiekvorming is 'n hoeksteen van tydgenootse vervaardiging, wat die massaproduksie van intrikate vorms en ontwerpe moontlik maak. Hierdie vervaardigingsproses, wat kruisend belangrik is vir koste-effektiewe en skaalbare produksie, dien verskeie sektore deur afval te verminder en doeltreffendheid te verbeter. Die veelsydigheid van plastiekmateriale is beduidend, wat hul toepassing in verbruikersprodukte, motoronderdele en industriële uitrusting moontlik maak. Hierdie aanpasbaarheid brei nie net die toepassingsgebiede wyder uit nie, maar steun ook innovasie oor verskeie industrieë, wat die onmisbare rol van plastiekvorming in moderne vervaardiging beklemtoon.

Waarom Verstaan van Verskillende Proesse Belangrik Is

Verstaan die unieke kenmerke van elke plastiekvormproses is essentieel vir die optimering van produksie-effektiwiteit en die verbetering van produkgekwaliteit. Verskillende prosesse beïnvloed produkontwerp, materiaalkeuse en produksiewerkstrome betekenisvol. Deur hierdie verskille te erken, kan vervaardigers toepaslike prosesse vir spesifieke toepassings kies, wat kosdoeltreffende, hoë-kwaliteit uitkomste verseker. Elke metode bied unieke voordele en beperkings, wat faktore soos koste en eindproduk-gekwaliteit beïnvloed. Deur besluite op kennis te baseer in hierdie verband, kan dit lei tot verbeterde produksie-uitkomste en saamval met besigheidsdoelwitte, uiteindelik sukses drijf deur industriële toepassings.

Injeksie-vorming: Presisie en Veelhoekigheid

Proses Oorsig: Smelt en Injecteer Polimeers

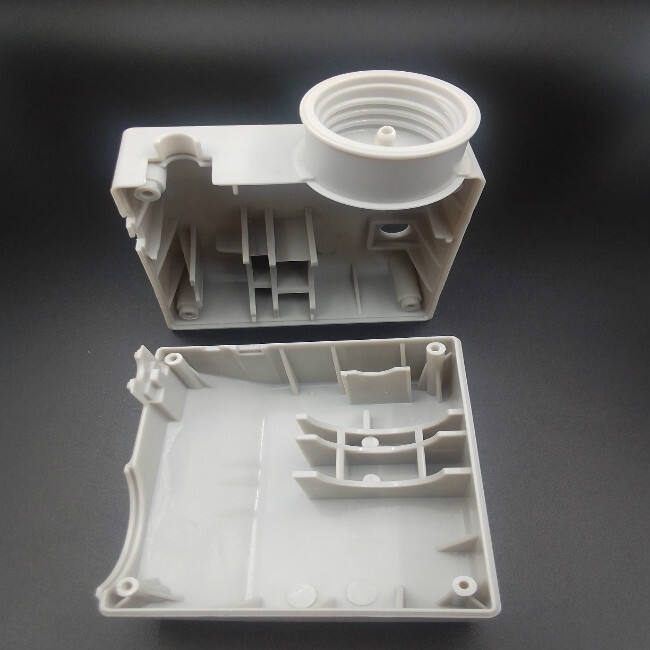

Injeksieformgeving behels die smelting van rowe plastiek pellette en die inspuiting daarvan in 'n voorgeskrywe vorm, waar hulle koel en verharde tot die eindprodukt. Hierdie presiese proses stel vervaardigers in staat om komplekse dele met strak toleransies te skep, wat hoë presisie en herhaalbaarheid aanbied. Bedrywe bate beduidend deur die vinnige produksie siklusse en verminderde materiaalverskwisting wat injeksieformgeving bied, wat dit 'n ideaal keuse maak vir groot-skaal vervaardiging. Deur die nuances van injeksieformgeving prosesse te verstaan, kan besighede hul produksiestrategieë optimaliseer en hul uitset kwaliteit verbeter.

Sleuteltoepassings: Motor, Mediese, en Verbruikersgoedere

Injeksieformgeving speel 'n kruisrol in verskeie bedrywe, veral in die motor-, mediese en verbruikersgoedersektor. In die motorbedryf is dit onontbeerlik vir die vervaardiging van duur- en presiesdele soos dashboards en bumpers. Die mediese veld verlaat sich op injeksieformgeving om steriel komponente soos spruitjies en chirurgiese werktuie met hoë kwaliteit en presisie te fabrikateer. Boonop gebruik verbruikersgoedere—insluitend speelgoed en huishoudelike items—regelmatig injeksieformgeving weens sy koste-effektiwiteit en betroubaarheid, wat verseker dat komplekse ontwerpe konsekwent in massa geproduseer word oor verskeie velde heen.

Voordele en Beperkings

Die belangrikste voordele van inspuitvorming sluit hoogspoed produksie, uniformiteit in produk kwaliteit, en verlaagde arbeidskoste as gevolg van outomatisering in. Toegespies, kom die proses met beperkings, hoofsaaklik die hoë aanvanklike gereedskapkkoste en die gebrek aan buigbaarheid vir ontwerpbewerings eenmaal 'n vorm finalized is. Die balansering van hierdie faktore is cruciaal vir vervaardigers om die haalbaarheid en koste- effektiwiteit van die gebruik van hierdie proses vir spesifieke projekte te bepaal. Geïnformeerde besluite oor hierdie veranderlikes kan betekenisvol invloed hê op 'n maatskappy se produksie doeltreffendheid en produk kwaliteit, wat aansluit by wyer besigheidsdoelwitte.

Blasvorming: Die skepping van holle vorms

Hoe lug plastiek in containers vorm

Blowvorming is 'n fassinerende proses wat lugdruk gebruik om gesmeltde plastiek in holle vorms te vorm. Die tegniek begin wanneer row plastiek gesmelt word om 'n parison te skep, wat egter 'n gesmeltde buis is. Lug word toe in die parison gepomp, wat dit laat uitbrei en ooreenstem met die vorm van die vormsel. Hierdie proses maak nie net effektiewe vervaardiging van holle plastiekkannetjies moontlik nie, maar minimeer ook materiaalgebruik. Dit bewys veral voordeelryk vir die vervaardiging van groot kwantiteite komplekse vorms met dunne wande, wat sowel spoed as ekonomie verseker.

Toepassings: Flessies, Brandstoftankies, en Tromme

Blow molding vind primêre toepassings in verskeie bedrywe, veral in die vervaardiging van flesse, brandstoftankies en industriële tromme. Drinkwaterflesse, wat deur blow molding gemaak word, moet streng veiligheidsnorme naleef om verbruikerbeskerming te verseker. In die motorvoertuigvervaardiging word blow gemold brandstoftankies waardeer vir hul sterkte en liggewig eienskappe, wat voertuigprestasie verbeter. Industriële tromme wat deur blow molding geskep word, is noodsaaklik vir die veilige vervoer van vloeistowwe, ontwerp vir duursaamheid en doeltreffendheid. Hierdie toepassings onderstreep blow moldings veelsydigheid in die skep van kritieke komponente met presisie.

MaterialeCompatibiliteit en Doeltreffendheid

Die blaasvormproses is hoogs kompatibel met 'n verskeidenheid termoplastiese materiaalle, soos polietheen en polipropreen. Hierdie kompatibiliteit verbreed sy bruikbaarheid, aangesien hierdie materiaalle uitstekende sterkte en houdbaarheid bied, wat essentieel is vir verskeie toepassings. Verder word blaasvorming gevier vir sy doeltreffendheid in materiaalgebruik, wat betyds afval en koste beduidend verminder. Verstaan die kompatibiliteit van materiaalle met verskillende blaasvormprosesse is dus sleutel tot die optimering van produkprestasie, wat dit 'n gewilde keuse maak onder vervaardigers wat kosdoeltreffende oplossings soek.

Deur die nuances van blaasvorming te ondersoek, word die intrigerende kunst van die skepping van holle vorms duidelik, wat sy belangrikheid in moderne vervaardiging wys.

Drukvlakvorming: Sterkte en Houdbaarheid

Hitte, Druk, en Kurings

Drukstempeling berus op die dubbele toepassing van hitte en druk om materiaal te vorm, hoofsaaklik deur gebruik te maak van termosetting plastieke wat 'n essensiële kuringsfase ondergaan. Hierdie vormproses is instrumenteel in die produksie van komponente wat verbeterde sterkte en houdbaarheid vertoon, wat dit ideaal maak vir toepassings wat hoë-stresse verdigbaarheid vereis. Suksesvolle produksie deur middel van drukstempeling is diep gewortel in die begrip van die toepaslike kuringstye en temperature, aangesien hulle krities is vir die bereiking van optimale resultate. Hierdie beheersing verseker die integriteit en prestasie van die eindprodukt, geskik vir streng toepassings.

Gewone Gebruike: Elektriese Komponente en Bedryfsdele

Die nut van kompresiemoldering strek oor verskeie kritieke bedrywe, veral in die vervaardiging van elektriese komponente en industriële dele. Vir elektriese toepassings speel komponente wat deur hierdie moldproses gemaak is 'n cruciale rol in draadwerk en skakelingbordies, wat waardeerk word vir hul veerkracht en betroubaarheid. In die industriële sektor baat dele soos tandeëls en sluitings beduidend deur die sterkte wat bereik word deur kompresiemoldering, wat hulle geskik maak vir hoë-verlangens toepassings. Hierdie wydverspreide gebruik onderstreep die belangrikheid van die proses in die vervaardigingslandskap, wat 'n sleutelrol speel in die produksie van swaarpligitems wat robuuste prestasie vereis.

Voordake vir Hoë-Sterkte Produkte

Drukformeling onderskiemer deur sy vermoë om hoogssterkteprodukte te skep wat hoog gewaardeer word in sektore soos die motor- en lughawebedrywe. Die proses bereik 'n digtheid in die materiaal wat essentieel is vir toepassings waar optimale sterkte-tot-gewig-verhoudings krities is. Deur die drukformeleertechniek te gebruik, kan vervaardigers items ontwerp om strenge toestande te verduur, wat 'n mededingende voordeel bied in die ontwikkeling van komponente wat hoë en langdurige meganiese spanning moet verdrags. Hierdie vermoë verbeter nie net produkprestasie nie, maar bied ook ekonomiese voordele in die langtermynbetroubaarheid en duurzaamheid van die geproduseerde produkte.

Rotasieformeling: Groot en Hol Komponente

Die Rol van Rotasie in Gelyke Muurtdikte

Rotasie-vormsel is 'n unieke proses wat gelyke wanddikte skep deur vorms om twee asse te roteer terwyl hulle verhit word. Hierdie rotasie laat die plastiek materiaal gelykmatig oor die vorm versprei, wat lei tot duurhape en konsistente holde dele. So 'n gelyke wanddikte is kruisend vir produkte wat spanning moet weerstaan sonder om te vertrek, wat superieure duurhaamheid en betroubaarheid verseker. Hierdie konsistensie is veral belangrik in bedrywe waar hoë standaarde 'n voorvereiste is, wat maak rotasie-vormsel 'n onmisbare tegniek.

Toepassings: Opslagtanks en Speelplektoerusting

Rotasieformering word bekend gebruik om groot bergingstanks en speelplaasequipment te maak, tydens van sy vermoë om duurhape, naadlose strukture te produseer. Bergingstanks bate uit hierdie tegniek se vermoë om robuuste komponente te skep wat groot spanning en weerstandsvermoeiing kan hanteer, sodoende verseker van 'n langer lewe. Speelplaasequipment wat deur rotasieformering vervaardig word, verskaf veiligheid en ontwerpversowendheid, wat 'n wye reeks speelse konfigurasies moontlik maak. Die proses se aanpasbaarheid aan groot, holle ontwerpe maak dit onontbeerlik in verskeie sektore, van landbou tot vrytyd.

Volhoubaarheid en afvalvermindering

'n Beduidende voordeel van rotasie-vorming is die daardurverkrybare volhoubaarheid, wat bereik word deur doeltreffende materiaalgebruik en verlaagde afvalkoerse. Hierdie metode sluit dikwels herwinbare materialen in, wat die omgewingsinvloed verminder en 'n volhoubaardere vervaardigingsproses fomuleer. Verder help rotasie-vorming maatskappye om aan omgewingsvoorskrifte te voldoen deur materiaaleffektiwiteit te optimaliseer sonder om produksie-effektiwiteit te kompromitteer. Die gebruik van hierdie benadering bate nie net die omgewing nie, maar verbeter ook die reputasie van die maatskappy deur uitstekend saam te werk met ekovriendelike praktyke.

Gereelde vrae

Wat is Plastiek Vorming?

Plastiekvorming is 'n vervaardigingsproses wat gebruik word om verskeie produkte te skep deur plastiek te vorm en te vorm in voorgedefinieerde ontwerpe.

Waarom is verskillende plastiekvormingsprosesse belangrik?

Verskillende prosesse bied unieke voordele en beperkings wat die produksie-effektiwiteit, ontwerpsoepleging en produkgehalte beïnvloed, wat verseker dat die beste resultate vir spesifieke toepassings behaal word.

Watter bedrywe profiteer die meeste van inspuitvorming?

Bedrywe soos die motor-, mediese- en verbruikersgoederbedrywe profiteer beduidend van inspuitvorming weens sy noukeurigheid en geskiktheid vir massaproduksie.

Hoe verskil blaspresievorming van ander vormingstegnieke?

Blaspresievorming gebruik lugdruk om gesmeltde plastiek in holle vorms te vorm, wat dit ideaal maak vir die produksie van items soos bottels en brandstoftankies.

Is rotasievorming meer volhoubaar as ander metodes?

Ja, rotasievorming word erken vir sy doeltreffende materiaalgebruik en verminderde afval, dikwels met herbruikbare materialen om die omgewingsinvloed te minimaliseer.