Einführung in die Prozesse des Kunststoffformens

Die Rolle der Kunststoffformung im modernen Fertigen

Kunststoffformung ist ein Eckpfeiler der heutigen Fertigung, der es ermöglicht, komplexe Formen und Designs in Massenproduktion herzustellen. Dieser Fertigungsprozess, der entscheidend für kostengünstige und skalierbare Produktion ist, dient verschiedenen Sektoren, indem er Abfall reduziert und Effizienz erhöht. Die Vielseitigkeit von Kunststoffmaterialien ist enorm, was deren Einsatz in Verbrauchsgütern, Automobilkomponenten und Industrieausrüstungen ermöglicht. Diese Anpassungsfähigkeit erweitert nicht nur den Anwendungsbereich, sondern fördert auch Innovationen in verschiedenen Branchen, was die unverzichtbare Rolle der Kunststoffformung in der modernen Fertigung unterstreicht.

Warum das Verständnis unterschiedlicher Prozesse wichtig ist

Das Verständnis der unterschiedlichen Merkmale jedes Kunststoffformgießprozesses ist entscheidend für die Optimierung der Produktions-effizienz und die Verbesserung der Produktqualität. Verschiedene Prozesse beeinflussen signifikant Produktgestaltung, Materialauswahl und Produktionsabläufe. Durch die Berücksichtigung dieser Unterschiede können Hersteller passende Prozesse für spezifische Anwendungen auswählen, um kosten-effektive, hochwertige Ergebnisse zu gewährleisten. Jede Methode bietet einzigartige Vorteile und Einschränkungen, die Faktoren wie Kosten und Qualität des Endprodukts beeinflussen. Fundierte Entscheidungen in diesem Zusammenhang können zu verbesserten Produktionsergebnissen führen und mit den Unternehmenszielen übereinstimmen, was letztlich zum Erfolg in industriellen Anwendungen beiträgt.

Spritzgussschmieden: Präzision und Vielseitigkeit

Prozessübersicht: Schmelzen und Einspritzen von Polymeren

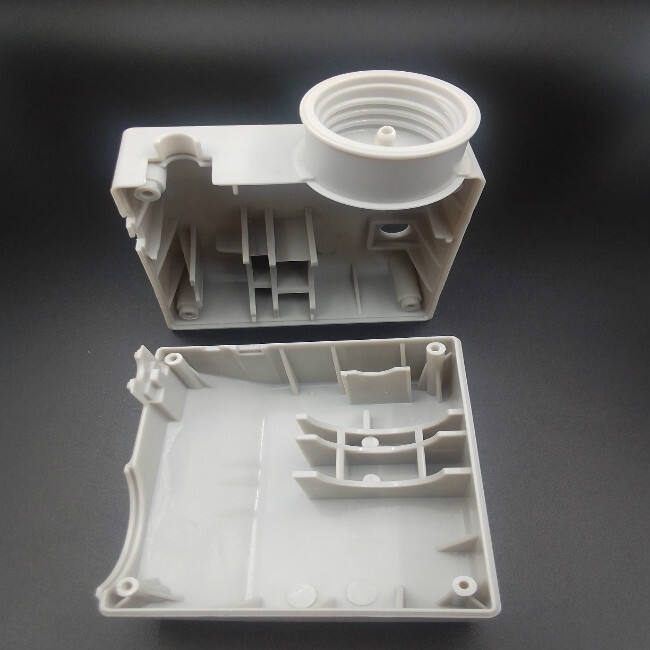

Spritzgießen beinhaltet das Schmelzen von rohen Kunststoffpellets und das Einspritzen in einen vorgegebenen Formen, wo sie abkühlen und zu einem Endprodukt erstarren. Dieser präzise Prozess ermöglicht es Herstellern, komplexe Teile mit engen Toleranzen herzustellen, wodurch eine hohe Präzision und Wiederholbarkeit erreicht wird. Branchen profitieren erheblich von den schnellen Produktionszyklen und dem reduzierten Materialverbrauch, die das Spritzgießen bietet, was es zur idealen Wahl für Großserienfertigung macht. Durch das Verständnis der Feinheiten von Spritzgießprozessen können Unternehmen ihre Produktionsstrategien optimieren und die Ausgabekvalität verbessern.

Schlüsselanwendungen: Automobil, Medizin und Verbraucherwaren

Spritzgießen spielt eine entscheidende Rolle in verschiedenen Branchen, insbesondere im Automobil-, Medizin- und Verbrauchsgüterbereich. Im Automobilsektor ist es unerlässlich für die Fertigung von haltbaren und präzisen Teilen wie Armaturenbrettern und Kotflügeln. Das Medizinfeld verlässt sich auf Spritzgießen zur Herstellung steriler Komponenten wie Spritzen und chirurgischer Instrumente mit hoher Qualität und Präzision. Darüber hinaus nutzen Verbrauchsgüter – einschließlich Spielzeug und Haushaltsartikel – häufig Spritzgießen wegen seiner Kosteneffizienz und Zuverlässigkeit, um eine konsistente Massenproduktion komplexer Designs in verschiedenen Bereichen sicherzustellen.

Vorteile und Einschränkungen

Die wichtigsten Vorteile der Spritzgießtechnik umfassen eine hochgeschwindige Produktion, Einheitlichkeit in der Produktqualität und reduzierte Arbeitskosten durch Automatisierung. Allerdings geht der Prozess mit Einschränkungen einher, vor allem den hohen Anfangskosten für Werkzeugbau und dem Mangel an Flexibilität bei Designänderungen, sobald eine Form fertiggestellt ist. Das Ausgewogenhalten dieser Faktoren ist entscheidend für Hersteller, um die Machbarkeit und Kosteneffizienz dieser Prozessmethode für bestimmte Projekte zu bestimmen. Fundierte Entscheidungen bezüglich dieser Variablen können erheblich die Produktionswirksamkeit und Produktqualität eines Unternehmens beeinflussen, wodurch sie sich mit größeren Unternehmenszielen angleichen.

Blasformen: Gestaltung vonhohlen Formen

Wie Luft Plastik in Behälter umwandelt

Fehlstelleninjektion ist ein faszinierender Prozess, der Luftdruck einsetzt, um geschmolzenes Plastik in hohle Formen zu formen. Die Technik beginnt mit rohem Plastik, das geschmolzen wird, um einen Parison herzustellen, der im Wesentlichen ein geschmolzener Rohr ist. Dann wird Luft in den Parison gepresst, wodurch er sich ausdehnt und der Form des Gusses anpasst. Dieser Prozess ermöglicht nicht nur eine effiziente Fertigung von hohlen Kunststoffprodukten, sondern reduziert auch den Materialverbrauch. Er bietet sich insbesondere für die Herstellung großer Mengen komplexer Formen mit dünnen Wänden an, wobei sowohl Geschwindigkeit als auch Wirtschaftlichkeit gewährleistet sind.

Anwendungen: Flaschen, Treibstofftanks und Fässer

Das Spritzgießen findet hauptsächliche Anwendungen in verschiedenen Industrien, insbesondere bei der Herstellung von Flaschen, Treibstofftanks und Industrietrommeln. Getränkeflaschen, die durch Spritzgießen hergestellt werden, müssen strengen Sicherheitsnormen entsprechen, um den Schutz des Verbrauchers zu gewährleisten. In der Automobilherstellung werden spritzgegossene Treibstofftanks für ihre Stärke und Leichtgewichtseigenschaften geschätzt, was die Fahrzeugleistung verbessert. Durch Spritzgießen hergestellte Industrietrommeln sind wichtig für den sicheren Transport von Flüssigkeiten und wurden auf Dauerhaftigkeit und Effizienz hin entworfen. Diese Anwendungen unterstreichen die Vielseitigkeit des Spritzgießens bei der präzisen Herstellung wichtiger Komponenten.

Materialverträglichkeit und Effizienz

Der Spritzgießprozess ist hervorragend mit einer Vielzahl an thermoplastischen Materialien, wie Polyethylen und Polypropylen, verträglich. Diese Verträglichkeit erweitert seine Anwendbarkeit, da diese Materialien eine ausgezeichnete Stärke und Haltbarkeit bieten, die für verschiedene Anwendungen von entscheidender Bedeutung sind. Darüber hinaus wird der Spritzgießprozess für seine Effizienz bei der Materialverwendung geschätzt, was den Abfall und die Kosten erheblich reduziert. Das Verständnis der Verträglichkeit von Materialien mit verschiedenen Spritzgießprozessen ist daher der Schlüssel zur Optimierung der Produktleistung, was ihn zu einer beliebten Wahl unter Herstellern macht, die nach kosteneffektiven Lösungen suchen.

Durch das Erforschen der Feinheiten des Spritzgießens wird deutlich, wie kunstvoll die Erstellung hohler Formen ist, was seine Bedeutung in der modernen Fertigung unterstreicht.

Pressformen: Stärke und Haltbarkeit

Wärme, Druck und Vulkanisierung

Das Pressformen basiert auf der doppelten Anwendung von Wärme und Druck zum Formen von Materialien, wobei vor allem thermosetzende Kunststoffe eingesetzt werden, die eine entscheidende Vulkanisierungsphase durchlaufen. Dieses Formverfahren ist wichtig für die Herstellung von Bauteilen, die eine erhöhte Festigkeit und Haltbarkeit aufweisen, was es ideal für Anwendungen macht, die hohe Beanspruchungen erfordern. Ein erfolgreicher Produktionsprozess durch Pressformen basiert auf einem tiefen Verständnis der richtigen Vulkanisierungszeiten und -temperaturen, da diese entscheidend für optimale Ergebnisse sind. Diese Beherrschung sichert die Integrität und Leistungsfähigkeit des Endprodukts, das für anspruchsvolle Anwendungen zugeschnitten ist.

Häufige Anwendungen: Elektrische Komponenten und Industrie-teile

Die Nutzen der Pressformtechnik erstreckt sich über mehrere Schlüsselindustrien, insbesondere bei der Herstellung von elektrischen Komponenten und industriellen Teilen. Für elektrische Anwendungen spielen Komponenten, die aus diesem Formprozess entstehen, eine entscheidende Rolle in Leitungen und Schaltkreisplatten, da sie für ihre Widerstandsfähigkeit und Zuverlässigkeit geschätzt werden. Im Industriegebiet profitieren Teile wie Zahnräder und Dichtungen erheblich von der durch Pressformen erreichten Stärke, was sie für anspruchsvolle Anwendungen geeignet macht. Diese breite Verwendung unterstreicht die Bedeutung des Prozesses im Fertigungsumfeld, indem er eine zentrale Rolle bei der Produktion von schwerlastigen Gegenständen spielt, die eine robuste Leistung erfordern.

Vorteile für Hochfestigkeit Produkte

Compression molding hebt sich durch seine Fähigkeit hervor, hochwertige Produkte herzustellen, die in Sektoren wie Automobil- und Luft- und Raumfahrt besonders geschätzt werden. Der Prozess erreicht eine Dichte in den Materialien, die für Anwendungen entscheidend ist, in denen optimale Festigkeits-Gewichts-Verhältnisse von Bedeutung sind. Durch den Einsatz der Compression Molding Technik können Hersteller Gegenstände herstellen, die dafür ausgelegt sind, strenge Bedingungen zu überstehen, was einen wettbewerbsfähigen Vorteil bei der Entwicklung von Bauteilen bietet, die intensive und anhaltende mechanische Belastungen aushalten müssen. Diese Fähigkeit verbessert nicht nur die Produktleistung, sondern bietet auch wirtschaftliche Vorteile durch die Langzeitzuverlässigkeit und -festigkeit der hergestellten Produkte.

Rotationsschwingen: Große und hohle Komponenten

Die Rolle der Rotation bei gleichmäßiger Wandstärke

Drehgusserzeugung ist ein einzigartiger Prozess, der gleichmäßige Wandstärke erzeugt, indem Formen bei ihrer Heizung um zwei Achsen rotieren. Diese Rotation ermöglicht es dem Kunststoffmaterial, sich gleichmäßig über die Form zu verteilen, was zu robusten und konsistenten Hohlteilen führt. Eine solch gleichmäßige Wandstärke ist für Produkte von entscheidender Bedeutung, die Spannungen aushalten müssen, ohne zu wellen, wodurch eine überlegene Haltbarkeit und Zuverlässigkeit gewährleistet wird. Diese Konsistenz ist insbesondere für Branchen von großer Wichtigkeit, in denen hohe Standards Voraussetzung sind, was die Drehgusstechnik zu einer unschätzbaren Methode macht.

Anwendungen: Speichertanks und Spielgeräte

Drehformerei wird bekanntermaßen zur Herstellung großer Speichertanks und Spielplatzgeräte eingesetzt, dank ihrer Fähigkeit, dauerhafte, nahtlose Strukturen zu produzieren. Speichertanks profitieren von dieser Technik, die robuste Komponenten schaffen kann, die erhebliche Belastungen und Alterungsprozesse aushalten, was eine lange Lebensdauer sichert. Durch Drehformerei hergestellte Spielplatzgeräte bieten Sicherheit und gestalterische Vielseitigkeit, was eine große Bandbreite an spielerischen Konfigurationen ermöglicht. Die Anpassungsfähigkeit des Verfahrens an große, hohle Designs macht es in verschiedenen Sektoren, von der Landwirtschaft bis zum Freizeitbereich, unverzichtbar.

Nachhaltigkeit und Abfallreduzierung

Ein wesentlicher Vorteil des Rotationsformens ist seine Nachhaltigkeit, die durch effizienten Materialverbrauch und reduzierte Ausschussraten erreicht wird. Diese Methode verwendet oft recycleggfähige Materialien, wodurch der Umweltfussabdruck minimiert und ein nachhaltigerer Fertigungsprozess gefördert wird. Darüber hinaus hilft das Rotationsformen Unternehmen, umweltrechtliche Vorschriften einzuhalten, indem es die Material-effizienz optimiert, ohne die Produktionswirksamkeit zu beeinträchtigen. Die Anwendung dieses Verfahrens profitiert nicht nur der Umwelt, sondern hebt auch den Ruf des Unternehmens durch Ausrichtung an ökologischen Praktiken.

Häufig gestellte Fragen

Was ist Kunststoffformung?

Formen aus Kunststoff ist ein Fertigungsprozess, der zur Herstellung vielfältiger Produkte dient, indem Plastik in vorgegebene Formen gebracht und geformt wird.

Warum sind verschiedene Kunststoffformverfahren wichtig?

Verschiedene Verfahren bieten einzigartige Vorteile und Einschränkungen, die die Produktionswirksamkeit, Gestaltungsspielraum und Produktqualität beeinflussen und bestmögliche Ergebnisse für spezifische Anwendungen sicherstellen.

Welche Branchen profitieren am meisten von der Spritzgießerei?

Branchen wie Automobil, Medizin und Verbrauchsgüter profitieren erheblich von der Spritzgießerei aufgrund ihrer Präzision und Eignung für Massenproduktion.

Wie unterscheidet sich Blasformen von anderen Formtechniken?

Blasformen verwendet Luftdruck, um geschmolzenes Plastik in hohle Formen zu bringen, was es ideal für die Herstellung von Gegenständen wie Flaschen und Treibstofftanks macht.

Ist Rotationsformen nachhaltiger als andere Verfahren?

Ja, Rotationsformen wird dafür anerkannt, dass es eine effiziente Materialverwendung und weniger Abfall bietet und oft recycelbare Materialien einsetzt, um den Umweltfussabdruck zu minimieren.