Introducción

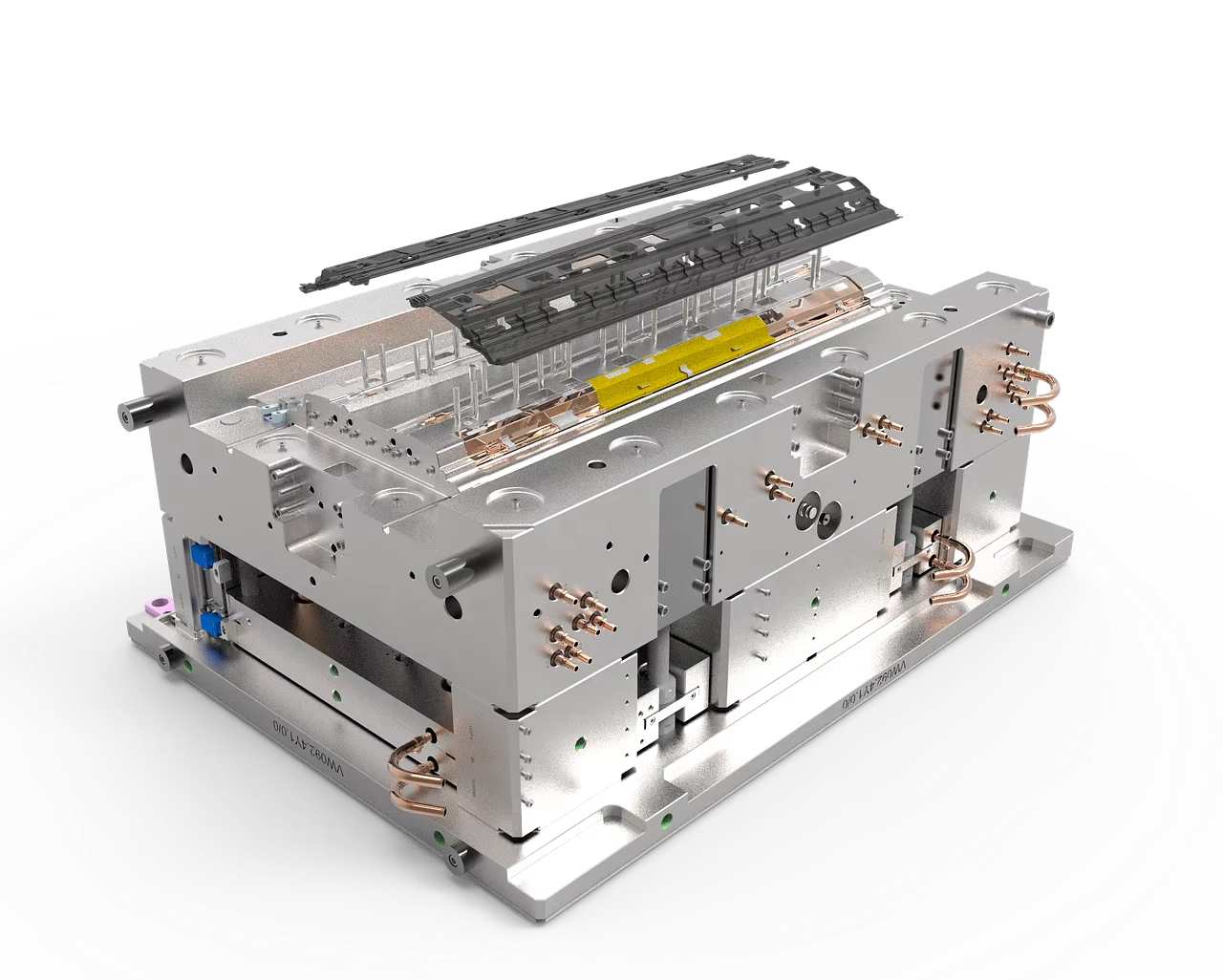

El moldeo por inyección de plástico es un proceso de fabricación ampliamente utilizado que crea un gran volumen de piezas de plástico. Aunque este procedimiento es común, puede tener sus obstáculos. Esto puede dar lugar al desarrollo de defectos que pueden dañar la calidad, el rendimiento y la estética del producto. En este artículo se examinan los defectos más comunes en el moldeo por inyección de plásticos y cómo prevenirlos para que los fabricantes puedan fabricar piezas con el mínimo de residuos en poco tiempo.

Las demás máquinas de moldear por inyección son Un proceso simple con etapas limitadas, por lo tanto los defectos comunes Incluir :

También se forman costuras visibles llamadas líneas de soldadura o líneas de punto en el límite de dos flujos de plástico fundido que Se encuentra pero no se fusionan bien. La deformación se refiere a las distorsiones que se producen como resultado de un enfriamiento y una contracción no uniformes de la pieza plástica. Se llama chorro cuando los frentes de flujo en el material fundido son visibles en la superficie de las piezas y resultan de una solidificación no uniforme. Las líneas de flujo son de color en contraste con su entorno debido a las diferentes tasas de solidificación. El tiro corto se refiere a cuando la cavidad del molde está sólo parcialmente llena de plástico. Marcas de hundimiento o depresiones resultantes de un enfriamiento desigual (especialmente en secciones gruesas) Las trampas de aire también conocidas como marcas de quemaduras son manchas que quedan debido al aire atrapado o al calor excesivo. Las arrugas son causadas por el desarrollo de irregularidades superficiales asociadas con en el enfriamiento homogéneo el proceso. Cuando se retiran piezas, los pines eyectables dejan pequeñas huellas que se conocen como marcas de eyección. Flash, burrs o vomitar son materiales sobrantes que salen de la cavidad. Otro problema con el proceso de moldeo es el molde pegajoso, cuando las partes se adhieren al molde y por lo tanto no pueden separarse. Delaminación de la superficie cuando las capas se desprenden, a menudo como resultado de la contaminación. Discoloración significa cualquier accidente dispersión El color y el agrietamiento por esfuerzo es la generación de grietas debido al esfuerzo interno.

Medidas para prevenir defectos comunes

Las líneas de soldadura pueden reducirse consumo elevado presión de inyección, corredores calientes y rediseño del molde para una posición óptima de la puerta. Evite el enfriamiento y el sobrecalentamiento desiguales: Si el diseño del molde tiene un espesor de pared uniforme, la posibilidad de deformación térmica es muy pequeña. El chorro puede mitigarse reduciendo la presión de inyección, elevando la temperatura del molde y la resina y colocando correctamente la puerta. Se evitan mediante un espesor de pared uniforme y la colocación de la puerta, además de aumentar la velocidad y la presión de inyección. La cavidad del molde debe estar libre de obstrucciones, se comprueba la presión y la velocidad de inyección para evitar cortes de tiro La contracción se controla controlando el grosor de las secciones gruesas, permitiendo un tiempo de enfriamiento suficiente y un espesor de costra y pared adecuados en el molde. La velocidad y la presión de inyección también se controlan para evitar el sobrecalentamiento, mientras que los moldes están diseñados como láminas para facilitar el flujo de aire y el desplazamiento. Para combatir las arrugas, se adoptan sistemas de enfriamiento y diseño de moldes. Verifique el diámetro y las tolerancias del ejector para minimizar las marcas del ejector. El control del destello, las burras o el vómito incluye el control de la fuerza de la abrazadera, el control de la superficie del molde, la presión de inyección y la reducción de la temperatura. El moho pegajoso se elimina mejorando el impacto de la liberación y limpieza del moho en las superficies del moho. Evita contaminantes, y secar los materiales adecuadamente evita la superficie denominación - ¿ Qué? Se evitará el sangrado limpiando a fondo la tolva, la boquilla y el molde entre las corridas y utilizando colorantes con buena estabilidad térmica. La fisuración por esfuerzo se mitiga mediante la elección adecuada de materiales y el control de las condiciones del proceso.

Conclusión

Aunque los defectos en el moldeo por inyección de plástico son algunos de los pilares comunes, pueden ser D si manejamos las cosas correctamente. Los fabricantes pueden reducir drásticamente las tasas de defectos, garantizar la calidad y la eficiencia en sus operaciones siempre que entiendan exactamente de qué provienen estos defectos y que estén poniendo en marcha las medidas preventivas adecuadas. La prevención de defectos se logra principalmente mediante una sinergia de optimización del diseño de la pieza, selección de materiales y control de procesos. Las estrategias para moldear defectos comunes pueden necesitar evolucionar con la industria para que el proceso de moldeo por inyección de plástico sea un proceso de fabricación confiable pero económico a través de las edades.