Introducción a los Procesos de Moldeo de Plástico

El Papel del Moldeo de Plástico en la Fabricación Moderna

El moldeo de plástico es un pilar de la fabricación contemporánea, facilitando la producción en masa de formas y diseños complejos. Este proceso de fabricación, crucial para una producción rentable y escalable, atiende a diversos sectores al reducir el desperdicio y mejorar la eficiencia. La versatilidad de los materiales plásticos es profunda, permitiendo su aplicación en productos de consumo, componentes automotrices y equipo industrial. Esta adaptabilidad no solo amplía el alcance de las aplicaciones, sino que también apoya la innovación en diversas industrias, destacando el papel indispensable del moldeo de plástico en la fabricación moderna.

Por Qué Entender Diferentes Procesos Importa

Comprender las características distintivas de cada proceso de moldeo de plástico es fundamental para optimizar la eficiencia de producción y mejorar la calidad del producto. Los diferentes procesos afectan significativamente el diseño del producto, la selección de materiales y los flujos de trabajo de producción. Al reconocer estas diferencias, los fabricantes pueden elegir procesos adecuados para aplicaciones específicas, asegurando resultados de alta calidad y costo-efectivos. Cada método ofrece beneficios y limitaciones únicos, impactando factores como los costos y la calidad del producto final. Tomar decisiones informadas en este aspecto puede llevar a mejores resultados de producción y alinearse con los objetivos empresariales, impulsando el éxito en aplicaciones industriales.

Moldeo por Inyección: Precisión y Versatilidad

Visión General del Proceso: Fundición e Inyección de Polímeros

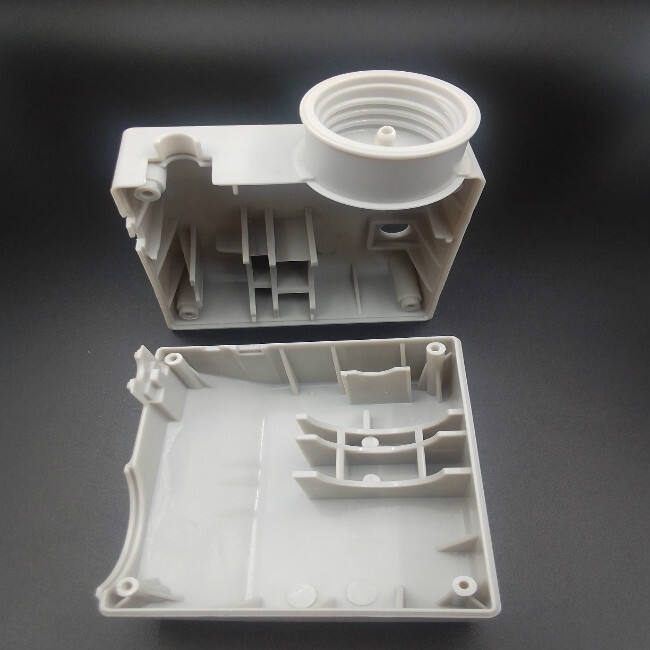

La inyección de plástico implica derretir pellets de plástico crudo y luego inyectarlos en un molde predefinido, donde se enfrían y solidifican para formar el producto final. Este proceso preciso permite a los fabricantes crear piezas complejas con tolerancias ajustadas, ofreciendo alta precisión y repetibilidad. Las industrias se benefician significativamente de los ciclos de producción rápidos y la reducción de desperdicio de material que proporciona la inyección de plástico, lo que la convierte en una opción ideal para la fabricación a gran escala. Al comprender las sutilezas de los procesos de inyección de plástico, las empresas pueden optimizar sus estrategias de producción y mejorar la calidad de su salida.

Aplicaciones clave: Automotriz, Médica y Bienes de Consumo

La inyección de plástico desempeña un papel crucial en diversas industrias, destacando en los sectores automotriz, médico y de bienes de consumo. En el sector automotriz, es indispensable para producir piezas duraderas y precisas como tableros y parachoques. El campo médico depende de la inyección de plástico para fabricar componentes estériles como jeringas e instrumentos quirúrgicos con alta calidad y precisión. Además, los bienes de consumo, incluidos juguetes y artículos para el hogar, utilizan frecuentemente la inyección de plástico por su costo-efectividad y fiabilidad, asegurando una producción masiva consistente de diseños complejos en diversos campos.

ventajas y limitaciones

Las principales ventajas de la inyección de moldeo incluyen una producción de alta velocidad, uniformidad en la calidad del producto y reducción de costos laborales debido a la automatización. Sin embargo, el proceso también tiene limitaciones, principalmente los altos costos iniciales de herramientas y la falta de flexibilidad para cambios de diseño una vez que el molde está finalizado. Equilibrar estos factores es crucial para que los fabricantes determinen la viabilidad y rentabilidad de usar este proceso para proyectos específicos. Tomar decisiones informadas sobre estas variables puede afectar significativamente la eficiencia de producción y la calidad del producto de una empresa, alineándose con objetivos empresariales más amplios.

Soplado de Plástico: Creando Formas Huecas

Cómo el Aire Moldea el Plástico en Envases

El soplado es un proceso fascinante que emplea la presión del aire para dar forma al plástico derretido en formas huecas. La técnica comienza con plástico crudo que se derrite para crear un parison, que esencialmente es una tubería fundida. Luego se inyecta aire en el parison, lo que provoca que se expanda y se ajuste a la forma del molde. Este proceso no solo permite la fabricación eficiente de productos plásticos huecos, sino que también minimiza el uso de materiales. Resulta particularmente ventajoso para producir grandes cantidades de formas complejas con paredes delgadas, asegurando tanto velocidad como economía.

Aplicaciones: Botellas, Tanques de Combustible y Tambores

El soplado encuentra aplicaciones principales en diversas industrias, destacando en la producción de botellas, tanques de combustible y tambores industriales. Las botellas para bebidas, fabricadas mediante soplado, deben cumplir con estrictos estándares de seguridad para garantizar la protección del consumidor. En la fabricación automotriz, los tanques de combustible hechos por soplado son apreciados por su resistencia y propiedades ligeras, mejorando el rendimiento del vehículo. Los tambores industriales creados a través de soplado son esenciales para transportar líquidos de manera segura, diseñados para ofrecer durabilidad y eficiencia. Estas aplicaciones subrayan la versatilidad del soplado en la creación de componentes cruciales con precisión.

Compatibilidad de materiales y eficiencia

El proceso de soplado es altamente compatible con una variedad de materiales termoplásticos, como el polietileno y el polipropileno. Esta compatibilidad amplía su uso, ya que estos materiales ofrecen excelente resistencia y durabilidad, esencial para diversas aplicaciones. Además, el soplado se celebra por su eficiencia en el uso de materiales, reduciendo significativamente los desechos y los costos. Comprender la compatibilidad de los materiales con diferentes procesos de soplado es clave para optimizar el rendimiento del producto, lo que lo convierte en una opción popular entre los fabricantes que buscan soluciones económicas.

Al explorar las sutilezas del soplado, se vuelve evidente el arte intrincado de crear formas huecas, destacando su importancia en la fabricación moderna.

Moldeo por Compresión: Resistencia y Durabilidad

Calor, Presión y Cura

La conformación por compresión depende de la aplicación dual de calor y presión para moldear materiales, utilizando predominantemente plásticos termofijos que pasan por una fase de curado vital. Este proceso de moldeo es instrumental en la producción de componentes que exhiben una mayor resistencia y durabilidad, lo que lo hace ideal para aplicaciones que requieren una alta resistencia al estrés. La producción exitosa mediante conformación por compresión está profundamente arraigada en la comprensión de los tiempos y temperaturas de curado adecuados, ya que son críticos para obtener resultados óptimos. Este dominio asegura la integridad y el rendimiento del producto final, diseñado para aplicaciones rigurosas.

Usos Comunes: Componentes Eléctricos y Piezas Industriales

La utilidad de la moldura por compresión abarca varias industrias críticas, notoriamente en la fabricación de componentes eléctricos y partes industriales. Para aplicaciones eléctricas, los componentes fabricados mediante este proceso de moldeo desempeñan un papel crucial en la cableación y las placas base, valorados por su resiliencia y fiabilidad. En el sector industrial, piezas como engranajes y juntas obtienen beneficios significativos de la fuerza lograda a través del moldeo por compresión, haciéndolas adecuadas para aplicaciones de alta demanda. Este uso extendido subraya la importancia del proceso en el panorama de la fabricación, desempeñando un papel pivotal en la producción de artículos pesados que requieren un rendimiento robusto.

Beneficios para alta resistencia Productos

La conformación por compresión se destaca por su capacidad para producir productos de alta resistencia, muy valorados en sectores como el automotriz y el aeroespacial. El proceso logra una densidad en los materiales que es esencial para aplicaciones donde las relaciones óptimas de resistencia-peso son cruciales. Al aprovechar la técnica de conformación por compresión, los fabricantes pueden crear artículos diseñados para soportar condiciones rigurosas, proporcionando una ventaja competitiva en el desarrollo de componentes que deben resistir estrés mecánico intenso y prolongado. Esta capacidad no solo mejora el rendimiento del producto, sino que también ofrece ventajas económicas en la fiabilidad y durabilidad a largo plazo de los productos creados.

Modelado Rotacional: Componentes Grandes y Huecos

El Papel de la Rotación en la Espesor Uniforme de las Paredes

El moldeo rotacional es un proceso único que crea un grosor de pared uniforme al rotar moldes alrededor de dos ejes mientras se calientan. Esta rotación permite que el material plástico se distribuya de manera uniforme por todo el molde, lo que resulta en piezas huecas duraderas y consistentes. Un grosor de pared tan uniforme es crucial para productos que deben resistir el estrés sin deformarse, asegurando una mayor durabilidad y fiabilidad. Esta consistencia es particularmente importante en industrias donde los altos estándares son un requisito previo, lo que hace que el moldeo rotacional sea una técnica invaluable.

Aplicaciones: Tanques de almacenamiento y Equipamiento de parques infantiles

El moldeo rotacional se utiliza famosamente para fabricar grandes tanques de almacenamiento y equipos de juegos infantiles, gracias a su capacidad para producir estructuras duraderas e impenetrables. Los tanques de almacenamiento se benefician de la capacidad de esta técnica para crear componentes robustos que pueden soportar un estrés significativo y el envejecimiento, asegurando una larga vida útil. El equipo de juegos infantiles producido mediante moldeo rotacional ofrece seguridad y versatilidad en el diseño, permitiendo una amplia gama de configuraciones lúdicas. La adaptabilidad del proceso a diseños grandes y huecos lo hace indispensable en múltiples sectores, desde la agricultura hasta el ocio.

Sostenibilidad y Reducción de Residuos

Una ventaja significativa de la modelación rotacional es su sostenibilidad, que se logra mediante un uso eficiente de materiales y tasas reducidas de desecho. Este método a menudo incorpora materiales reciclables, minimizando el impacto ambiental y fomentando un proceso de fabricación más sostenible. Además, la modelación rotacional ayuda a las empresas a cumplir con las regulaciones ambientales optimizando la eficiencia de los materiales sin comprometer la efectividad de la producción. Emplear este enfoque no solo beneficia al medio ambiente, sino que también mejora la reputación de la empresa al alinearse con prácticas ecológicas.

Preguntas Frecuentes

¿Qué es el Moldeo de Plástico?

La modelación de plástico es un proceso de fabricación utilizado para crear productos diversos moldeando y formando plásticos en diseños predeterminados.

¿Por qué son importantes los diferentes procesos de modelación de plástico?

Procesos diferentes ofrecen beneficios y limitaciones únicos que afectan la eficiencia de la producción, la flexibilidad del diseño y la calidad del producto, asegurando los mejores resultados para aplicaciones específicas.

¿Qué industrias se benefician más de la inyección de plástico?

Industrias como la automotriz, la médica y los bienes de consumo se benefician significativamente de la inyección de plástico debido a su precisión y adecuación para la producción en masa.

¿En qué se diferencia el moldeo por soplado de otras técnicas de moldeo?

El moldeo por soplado utiliza la presión del aire para dar forma al plástico derretido en formas huecas, lo que lo hace ideal para producir artículos como botellas y tanques de combustible.

¿Es el moldeo rotacional más sostenible que otros métodos?

Sí, el moldeo rotacional es reconocido por su eficiente uso de materiales y la reducción de residuos, a menudo incorporando materiales reciclables para minimizar el impacto ambiental.

Cuadro de contenido

- Introducción a los Procesos de Moldeo de Plástico

- Moldeo por Inyección: Precisión y Versatilidad

- Soplado de Plástico: Creando Formas Huecas

- Moldeo por Compresión: Resistencia y Durabilidad

- Modelado Rotacional: Componentes Grandes y Huecos

-

Preguntas Frecuentes

- ¿Qué es el Moldeo de Plástico?

- ¿Por qué son importantes los diferentes procesos de modelación de plástico?

- ¿Qué industrias se benefician más de la inyección de plástico?

- ¿En qué se diferencia el moldeo por soplado de otras técnicas de moldeo?

- ¿Es el moldeo rotacional más sostenible que otros métodos?