Resumen de los moldes de inyección de plástico

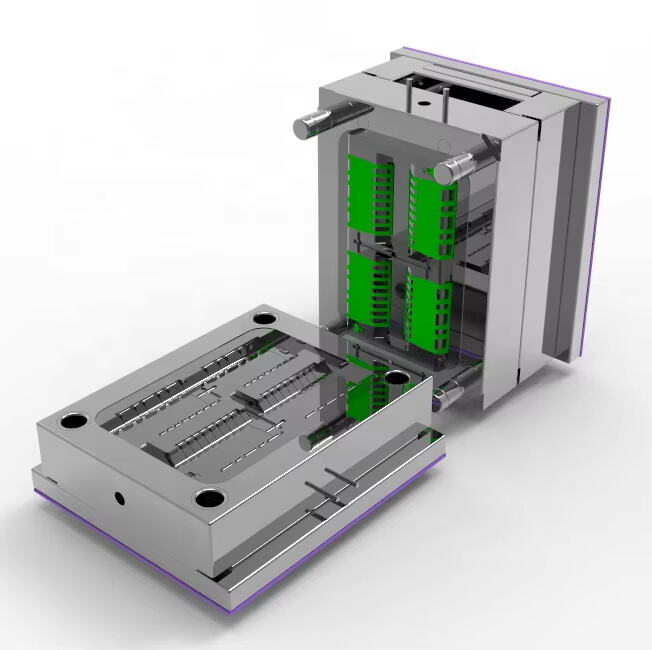

Plástico moldes de inyección El objetivo de la presente propuesta es mejorar la calidad de la producción de plásticos y de sus componentes. Estos moldes son parte integral de varias industrias, incluidas la automoción, los bienes de consumo y la electrónica, debido a su versatilidad en la creación de componentes que van desde pequeños engranajes hasta grandes carcasas. El empleo de moldes de inyección de plástico permite a las empresas satisfacer las altas exigencias de precisión y consistencia exigidas en el mercado competitivo actual.

Además, el diseño y la calidad del molde tienen un impacto directo en el producto final. Un molde bien diseñado es fundamental para mantener la integridad del producto, influyendo en factores como la forma, la durabilidad y el rendimiento. Por ello, el diseño de moldes es un aspecto crucial de la planificación de la producción, asegurando que los productos cumplan con los estándares específicos de la industria y las expectativas de los clientes. Al comprender la importancia de los moldes de inyección de plástico, los fabricantes pueden optimizar sus procesos y lograr resultados superiores en escenarios de producción en masa.

Molde de inyección de plástico frente a otros tipos de molde

Molde de inyección de plástico: alta precisión y formas complejas

Los moldes de inyección de plástico se destacan por su capacidad para producir formas complejas de alta precisión con diseños intrincados. Estos moldes son ideales para crear componentes muy detallados con tolerancias ajustadas y acabados superficiales superiores. Al ser altamente eficientes, los moldes de inyección son perfectos para la producción en masa de artículos uniformes como carcasas de plástico, dispositivos médicos y productos domésticos. Su precisión y repetibilidad los convierten en una opción preferida en múltiples industrias.

Moldeados de fundición por inyección: características y aplicaciones

Los moldes de fundición a presión se utilizan generalmente para procesar metales y son conocidos por sus excelentes tasas de producción y precisión dimensional. Están diseñados para manejar metales como el aluminio y el zinc, proporcionando componentes de alta integridad estructural. Sin embargo, el coste de los materiales y las limitaciones de diseño hacen que la fundición por inyección sea menos adecuada para la producción de componentes plásticos a gran escala. Los moldes son más caros y no están diseñados para la versatilidad que ofrece la inyección de plástico.

Molde de compresión: Mejores usos para caucho y termoestablecimientos

Los moldes de compresión se especializan en el manejo de caucho y materiales termoestable, centrándose en producir piezas más grandes y voluminosas. Este proceso consiste en colocar un material plástico precalentado en un molde abierto y calentado, que luego se cierra y comprime. Aunque son eficaces para crear piezas sustanciales como juntas y interruptores de circuito, los moldes de compresión carecen de la precisión y la eficiencia de producción de los moldes de inyección. Sus limitaciones en diseños complejos los hacen menos ideales para grandes volúmenes de producción.

En conclusión, aunque cada tipo de molde tiene sus propias ventajas según el material y la aplicación prevista, los moldes de inyección de plástico ofrecen una precisión y eficiencia sin igual para la producción en masa de piezas plásticas complejas. Su versatilidad, combinada con su capacidad de producción en gran volumen, las hace indispensables en los procesos de fabricación modernos.

Ventajas de los moldes de inyección de plástico

Plástico moldes de inyección son muy rentables para la producción en masa. La razón principal de su eficiencia de costes es la reducción de los residuos de materiales, ya que este método permite un control preciso de la cantidad de plástico utilizado en cada ciclo. Además, las velocidades de producción rápidas que se pueden lograr con el moldeo por inyección de plástico permiten a las empresas producir grandes cantidades de piezas idénticas a un coste unitario mucho menor. Esta ventaja es particularmente beneficiosa para las empresas que operan a gran escala, donde es crucial reducir al mínimo los costes de producción.

La versatilidad de los moldes de inyección de plástico va más allá de los ahorros de costes, ofreciendo una gran versatilidad de materiales y flexibilidad de diseño. Los fabricantes pueden procesar una variedad de termoplásticos para cumplir con requisitos de rendimiento específicos, como dureza, resistencia química o flexibilidad. Además, la capacidad de crear diseños complejos e intrincados con moldes de inyección abre la puerta a soluciones de productos innovadores. Esta flexibilidad de diseño permite a las empresas satisfacer una amplia gama de necesidades del mercado, desde dispositivos médicos hasta productos electrónicos de consumo, asegurando que sus productos cumplan con criterios funcionales y estéticos.

Conclusión: Cómo la elección del tipo de molde correcto afecta la calidad y el costo de la producción

La elección del tipo de molde juega un papel crucial tanto en la determinación de la calidad del producto terminado como en los costes de producción totales. Para las empresas que planean fabricar bienes, la elección entre moldes de inyección, compresión o fundición por inyección requiere una comprensión exhaustiva de las especificaciones del producto, los volúmenes de producción previstos y la compatibilidad de los materiales. Cada tipo de molde ofrece ventajas y desafíos distintos; por lo tanto, la selección correcta puede afectar significativamente el proceso de fabricación.

Invertir en el tipo de molde adecuado conduce a varios beneficios de producción: mayor eficiencia, menor desperdicio de material y calidad superior del producto, que en conjunto resultan en una mayor satisfacción del cliente. La selección eficiente de moldes no solo garantiza que el proceso de producción sea eficiente y rentable, sino que también garantiza que la producción cumpla o supere las expectativas de los consumidores, reforzando así la reputación de la marca y la competitividad del mercado. El reconocimiento de estos impactos subraya la importancia de tomar decisiones bien pensadas en la selección del molde.

Preguntas frecuentes

P: ¿Cuáles son las principales ventajas de utilizar moldes de inyección de plástico?

R: Los moldes de inyección de plástico ofrecen una alta precisión, rentabilidad para la producción en masa, versatilidad en el uso de materiales y la capacidad de producir diseños complejos con eficiencia, lo que los hace ideales para la producción de gran volumen.

P: ¿En qué se diferencia un molde de inyección de plástico de un molde de fundición a presión?

R: Los moldes de inyección de plástico están diseñados para producir piezas de plástico con diseños intrincados, mientras que los moldes de fundición a presión se utilizan generalmente para metales y son menos adecuados para la producción de piezas de plástico a gran escala debido a las limitaciones de costo y diseño.

P: ¿Se pueden utilizar moldes de inyección de plástico para todo tipo de materiales?

R: Aunque los moldes de inyección de plástico se utilizan principalmente para termoplásticos, pueden acomodar una variedad de materiales para cumplir con requisitos de rendimiento específicos, pero pueden no ser adecuados para caucho o plásticos termoestable, que se procesan mejor mediante moldes de compresión.