El polipropileno (PP) se destaca como el material de moldeo por inyección más utilizado. Su versatilidad permite crear productos duraderos y ligeros para diversas industrias. Puedes confiar en su asequibilidad para mantener bajos los costos de producción sin comprometer la calidad. El PP ofrece un excelente equilibrio entre resistencia, flexibilidad y resistencia química, lo que lo hace ideal para aplicaciones como bienes de consumo y componentes automotrices. Su capacidad para adaptarse a diferentes diseños y funciones asegura que satisfaga tus necesidades específicas de manera efectiva.

Propiedades clave del polipropileno como material de moldeo por inyección

Propiedades físicas y mecánicas

El polipropileno ofrece una combinación única de propiedades físicas y mecánicas que lo convierten en la opción preferida para el moldeo por inyección. Su naturaleza liviana le permite producir productos que son fáciles de manipular y transportar. A pesar de ser liviano, proporciona una excelente resistencia a la tracción, lo que garantiza la durabilidad en diversas aplicaciones. También puede beneficiarse de su flexibilidad, que ayuda a crear productos que requieren doblarse o estirarse sin romperse.

La resistencia al impacto del material garantiza que sus productos puedan soportar fuerzas repentinas o caídas sin agrietarse. Además, el polipropileno resiste el desgaste, lo que lo hace adecuado para un uso a largo plazo. Su baja densidad contribuye a una producción rentable, ya que se necesita menos material para lograr la resistencia y la estructura deseadas.

Propiedades térmicas y eléctricas

El polipropileno presenta propiedades térmicas impresionantes que mejoran su rendimiento en entornos de alta temperatura. Tiene un punto de fusión alto, lo que le permite usarlo para aplicaciones que implican exposición al calor. Esta propiedad garantiza que sus productos mantengan su forma y funcionalidad incluso bajo estrés térmico.

El material también actúa como un excelente aislante eléctrico. Si trabaja con componentes o dispositivos electrónicos, el polipropileno puede ayudar a prevenir la conductividad eléctrica, lo que garantiza la seguridad y la confiabilidad. Su resistencia a la expansión térmica aumenta aún más su estabilidad, lo que lo convierte en una opción confiable para aplicaciones de precisión.

Propiedades ambientales y de procesamiento

El polipropileno destaca por sus ventajas ambientales y de procesamiento. Resiste la humedad, los productos químicos y la radiación ultravioleta, lo que lo hace ideal para aplicaciones industriales y al aire libre. Puede confiar en su resistencia química para proteger sus productos de los daños causados por ácidos, bases y solventes. Esta propiedad garantiza la longevidad y reduce las necesidades de mantenimiento.

Desde una perspectiva de procesamiento, el polipropileno ofrece facilidad de moldeo. Su bajo punto de fusión simplifica el proceso de moldeo por inyección, lo que reduce el consumo de energía y el tiempo de producción. Se pueden lograr diseños intrincados y formas complejas con un mínimo esfuerzo. Además, el polipropileno es reciclable, lo que respalda las prácticas de fabricación sostenibles y reduce el impacto ambiental.

Ventajas y limitaciones del polipropileno en el moldeo por inyección

Ventajas

El polipropileno ofrece varias ventajas que lo convierten en la mejor opción para el moldeo por inyección. Su precio asequible le permite producir productos de alta calidad sin exceder su presupuesto. Esta relación calidad-precio lo hace ideal para la fabricación a gran escala. La naturaleza liviana del material reduce los costos de envío y mejora la usabilidad de los productos terminados.

Puede confiar en la excelente resistencia química del polipropileno. Soporta la exposición a ácidos, bases y disolventes, lo que garantiza su durabilidad en entornos hostiles. Esta propiedad lo hace adecuado para aplicaciones industriales y de exterior. Su flexibilidad le permite crear productos que requieran doblarse o estirarse, como bisagras o contenedores, sin riesgo de rotura.

La estabilidad térmica del polipropileno es otra ventaja. Tiene un buen rendimiento en entornos de alta temperatura, manteniendo su forma y funcionalidad. Esto lo convierte en una opción confiable para aplicaciones que implican exposición al calor. Además, su reciclabilidad respalda las prácticas de fabricación sustentables, lo que lo ayuda a reducir el impacto ambiental y cumplir con los objetivos ecológicos.

Limitaciones

A pesar de sus ventajas, el polipropileno tiene algunas limitaciones que conviene tener en cuenta. Su baja resistencia a la radiación ultravioleta puede provocar su degradación cuando se expone a la luz solar de forma prolongada. Esto lo hace menos adecuado para aplicaciones en exteriores, a menos que se trate con estabilizadores. La baja resistencia al impacto del material a bajas temperaturas también puede suponer un reto para los productos que se utilizan en condiciones de congelación.

Las propiedades superficiales del polipropileno pueden limitar su uso en determinadas aplicaciones. Tiene una energía superficial baja, lo que dificulta su pintura o unión con adhesivos. Esto puede requerir tratamientos superficiales adicionales, lo que aumenta el tiempo y los costos de producción. Si bien ofrece una buena resistencia, puede no ser la mejor opción para aplicaciones que requieren una rigidez o resistencia mecánica extremadamente altas.

Comprender estas limitaciones le ayudará a tomar decisiones informadas al seleccionar polipropileno como material para moldeo por inyección. Al abordar estos desafíos, podrá maximizar su potencial y garantizar el éxito de su proyecto.

Aplicaciones comunes del polipropileno en el moldeo por inyección

el consumidor Productos

El polipropileno desempeña un papel fundamental en la creación de productos de consumo cotidiano. Su ligereza y durabilidad lo hacen ideal para los artículos de uso diario. Los fabricantes confían en este material de moldeo por inyección para producir artículos para el hogar, como contenedores de almacenamiento, muebles y utensilios de cocina. Su flexibilidad permite la creación de productos con diseños intrincados, como contenedores de alimentos reutilizables con tapas a presión.

La resistencia química del polipropileno se aprovecha en productos que entran en contacto con agentes de limpieza o alimentos. Esta propiedad garantiza la seguridad y la longevidad. Su asequibilidad también ayuda a mantener los costos bajos, lo que lo convierte en una opción popular para los bienes de consumo producidos en masa. Ya sea un cesto para la ropa o una jarra de agua, el polipropileno garantiza funcionalidad y confiabilidad.

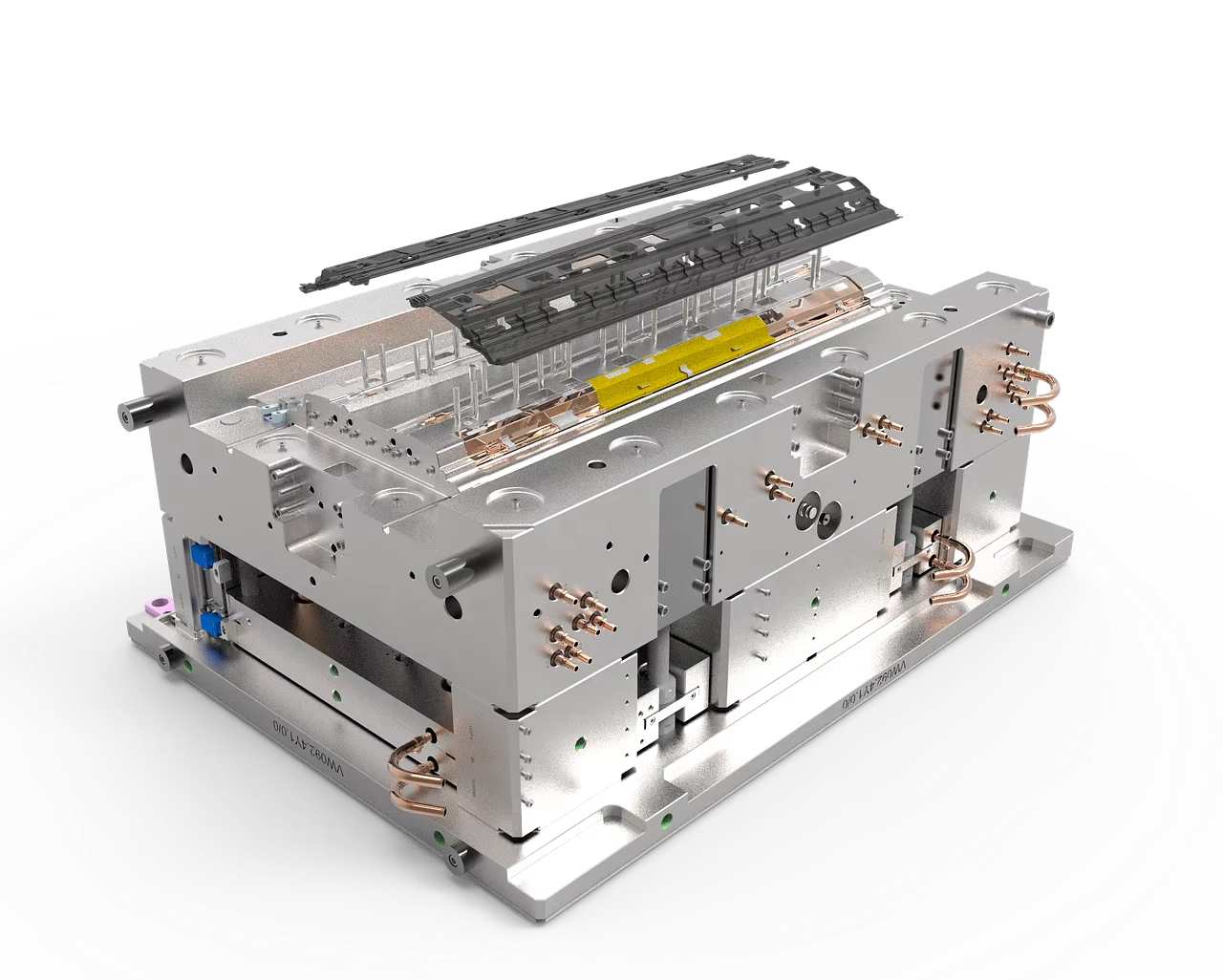

Industria Automotriz

En la industria automotriz, el polipropileno se ha vuelto indispensable. Su combinación de propiedades de resistencia y ligereza ayuda a reducir el peso del vehículo, mejorando la eficiencia del combustible. Lo encontrará en componentes como parachoques, tableros y molduras interiores. Su capacidad para soportar impactos y resistir el desgaste garantiza que estas piezas sigan siendo duraderas en condiciones exigentes.

La estabilidad térmica del polipropileno lo hace adecuado para aplicaciones debajo del capó. Tiene un buen rendimiento en entornos de alta temperatura, manteniendo su integridad y funcionalidad. Además, su reciclabilidad se alinea con el impulso de la industria hacia prácticas sustentables. Al usar polipropileno, los fabricantes pueden crear piezas automotrices rentables y ecológicas que cumplan con sus expectativas de calidad y rendimiento.

atención médica y sanitaria

El polipropileno es un material fiable en los sectores médico y sanitario. Su resistencia química y su naturaleza no tóxica lo hacen seguro para dispositivos y equipos médicos. Lo verás en jeringas, frascos de pastillas y bandejas quirúrgicas. Su capacidad para soportar procesos de esterilización garantiza la higiene y la seguridad en aplicaciones médicas.

Las propiedades livianas y duraderas del material mejoran la usabilidad en productos médicos desechables. Por ejemplo, el polipropileno se usa a menudo en mascarillas y batas protectoras de un solo uso. Su asequibilidad también respalda la producción de suministros médicos rentables, lo que garantiza la accesibilidad tanto para los proveedores de atención médica como para los pacientes. Con el polipropileno, puede confiar en la calidad y seguridad de las herramientas médicas esenciales.

Embalaje

El polipropileno se ha convertido en un material de referencia en la industria del embalaje. Su ligereza lo hace ideal para crear embalajes fáciles de manipular y transportar. Puede confiar en su durabilidad para proteger los productos durante el envío y el almacenamiento, garantizando que lleguen a su destino en perfectas condiciones.

La excelente resistencia a la humedad del material ayuda a mantener el contenido a salvo de daños por agua. Esta propiedad hace que el polipropileno sea la opción preferida para el envasado de alimentos, como contenedores, botellas y envoltorios. También es resistente a los productos químicos, lo que garantiza que los productos envasados permanezcan libres de contaminación y sean seguros para el consumo.

La flexibilidad del polipropileno le permite diseñar envases con formas o características únicas. Por ejemplo, los fabricantes lo utilizan para crear bolsas, tapas y cierres resellables que mejoran la comodidad para los consumidores. Su transparencia le permite exhibir los productos de manera eficaz, lo que lo convierte en una opción popular para los envases minoristas.

La relación coste-beneficio es otra de las razones por las que el polipropileno domina el sector del embalaje. Su asequibilidad le permite producir embalajes de alta calidad sin exceder su presupuesto. Además, su reciclabilidad respalda las prácticas sostenibles, lo que le ayuda a reducir los residuos y a cumplir los objetivos ecológicos. Al elegir polipropileno, se asegura de que su embalaje sea funcional, confiable y respetuoso con el medio ambiente.

Comparación del polipropileno con otros materiales de moldeo por inyección

Polipropileno vs. ABS

El polipropileno (PP) y el acrilonitrilo butadieno estireno (ABS) cumplen distintas funciones en el moldeo por inyección. Descubrirá que el polipropileno ofrece una mejor resistencia química. Soporta la exposición a ácidos, bases y disolventes, lo que lo hace ideal para aplicaciones industriales y al aire libre. El ABS, por otro lado, se destaca por su resistencia al impacto. Si necesita productos que puedan soportar impactos fuertes, como equipos de protección o piezas de automóviles, el ABS puede ser la mejor opción.

En cuanto a flexibilidad, el polipropileno supera al ABS. Puede utilizar PP para productos que requieran doblarse o estirarse, como bisagras flexibles o contenedores flexibles. Sin embargo, el ABS proporciona una estructura más rígida, que funciona bien para artículos como carcasas electrónicas o juguetes. En términos de costo, el polipropileno es más asequible. Esto lo convierte en un material de moldeo por inyección preferido para la producción a gran escala. El ABS, aunque es un poco más caro, ofrece un acabado de superficie pulido, que mejora el atractivo estético de los productos terminados.

Las propiedades térmicas también difieren. El polipropileno funciona mejor en entornos de alta temperatura, manteniendo su forma y funcionalidad. El ABS se ablanda a temperaturas más bajas, lo que limita su uso en aplicaciones con calor intenso. La elección entre estos dos materiales depende de los requisitos específicos de su proyecto, como la durabilidad, la flexibilidad y el costo.

Polipropileno vs. Polietileno

El polipropileno y el polietileno (PE) comparten similitudes, pero también tienen diferencias distintivas. Ambos son livianos y rentables, lo que los convierte en opciones populares para el moldeo por inyección. Sin embargo, el polipropileno ofrece mayor rigidez y resistencia a la tracción. Puede confiar en él para aplicaciones que requieren durabilidad e integridad estructural, como piezas de automóviles o contenedores reutilizables. El polietileno, con su naturaleza más suave y flexible, funciona mejor para productos como bolsas de plástico o botellas flexibles.

La resistencia química es otro aspecto en el que destaca el polipropileno. Resiste una gama más amplia de productos químicos en comparación con el polietileno, lo que lo hace adecuado para aplicaciones industriales que implican sustancias agresivas. El polietileno, aunque sigue siendo resistente a muchos productos químicos, puede no rendir tan bien en condiciones extremas. Si necesita un material para uso en exteriores, el polipropileno resiste la radiación UV mejor que el polietileno, lo que garantiza un rendimiento más duradero.

Las propiedades térmicas también los distinguen. El polipropileno tiene un punto de fusión más alto, lo que permite utilizarlo en entornos con mucho calor. El polietileno, con su punto de fusión más bajo, es más fácil de procesar, pero menos adecuado para aplicaciones de alta temperatura. Al decidir entre estos materiales, tenga en cuenta factores como la resistencia, la flexibilidad y la resistencia ambiental para asegurarse de que se ajuste mejor a sus necesidades.

Polipropileno vs. nailon

El polipropileno y el nailon (poliamida) se utilizan en diferentes aplicaciones debido a sus propiedades únicas. El nailon ofrece una resistencia mecánica y una resistencia a la fatiga superiores. Si necesita componentes para aplicaciones mecánicas o de soporte de carga, como engranajes o cojinetes, el nailon es la mejor opción. El polipropileno, aunque no es tan resistente, ofrece una excelente flexibilidad. Puede usarlo para productos que requieran doblarse o estirarse sin romperse.

La resistencia a la humedad es otra diferencia clave. El polipropileno resiste la absorción de humedad, lo que lo hace ideal para aplicaciones al aire libre o relacionadas con el agua. Sin embargo, el nailon absorbe la humedad, lo que puede afectar su rendimiento en entornos húmedos. Si prioriza la resistencia química, el polipropileno supera al nailon. Soporta la exposición a una gama más amplia de productos químicos, lo que garantiza la durabilidad en condiciones adversas.

Las propiedades térmicas también varían. El nailon tiene un buen rendimiento en entornos de alta temperatura, manteniendo su resistencia y estabilidad. El polipropileno, si bien es térmicamente estable, no puede igualar el rendimiento del nailon en condiciones de calor extremo. El costo es otro factor a considerar. El polipropileno es más asequible, lo que lo hace adecuado para proyectos con presupuestos limitados. El nailon, con su precio más alto, es más adecuado para aplicaciones especializadas que requieren una resistencia y durabilidad excepcionales.

Al comprender estas diferencias, podrá tomar decisiones informadas al seleccionar el material de moldeo por inyección adecuado para su proyecto.

Cómo elegir el material de moldeo por inyección adecuado para su proyecto

Factores a tener en cuenta

Para seleccionar el material de moldeo por inyección adecuado, es necesario evaluar cuidadosamente las necesidades específicas de su proyecto. Comience por identificar los requisitos funcionales de su producto. Considere factores como la resistencia, la flexibilidad y la durabilidad. Si su producto se enfrentará a altas temperaturas, elija un material con una excelente estabilidad térmica. En el caso de los artículos expuestos a productos químicos, priorice la resistencia química.

Piense en el entorno en el que se utilizará su producto. Las aplicaciones en exteriores pueden requerir materiales resistentes a la radiación ultravioleta y a la humedad. Para uso en interiores, concéntrese en propiedades como la resistencia al impacto y el atractivo estético. Evalúe también el peso del material. Las opciones livianas pueden reducir los costos de envío y mejorar la usabilidad.

El costo juega un papel importante en la selección de materiales. Equilibre la asequibilidad con el rendimiento para garantizar que su producto cumpla con los estándares de calidad sin exceder su presupuesto. La reciclabilidad es otro factor importante. Si la sustentabilidad es importante para su negocio, opte por materiales que respalden prácticas ecológicas.

Los requisitos de procesamiento también influyen en su elección. Algunos materiales, como el polipropileno, ofrecen facilidad de moldeo y tiempos de producción más rápidos. Otros pueden requerir tratamientos adicionales, lo que aumenta la complejidad y el costo. Siempre combine las características de procesamiento del material con sus capacidades de fabricación.

Consultando con expertos

En caso de duda, consulte con expertos del sector. Los profesionales con experiencia en moldeo por inyección pueden orientarlo en la selección del mejor material para su proyecto. Ellos comprenden los matices de los diferentes materiales y pueden recomendar opciones que se ajusten a los requisitos de su producto.

Los expertos también pueden ayudarle a encontrar soluciones intermedias entre costo, rendimiento y sostenibilidad. Pueden sugerir materiales alternativos o modificaciones a su diseño para lograr mejores resultados. Sus conocimientos pueden ahorrarle tiempo y recursos, al tiempo que garantizan que su producto cumpla con los estándares de la industria.

Colaborar con expertos durante las primeras etapas de su proyecto puede evitar errores costosos. Pueden ayudarlo con las pruebas y la creación de prototipos para validar su elección de material. Al aprovechar sus conocimientos, puede tomar decisiones informadas y optimizar su proceso de fabricación.

El polipropileno (PP) sigue siendo el material de moldeo por inyección más utilizado debido a su versatilidad y asequibilidad. Puede confiar en sus excelentes propiedades, como fuerza, flexibilidad y resistencia química, para satisfacer diversas necesidades de aplicación. Si bien tiene algunas limitaciones, sus beneficios superan las desventajas para la mayoría de los proyectos. Elegir el material adecuado requiere comprender sus requisitos específicos. Consultar con expertos le garantiza tomar decisiones informadas y lograr los mejores resultados para sus objetivos de fabricación.

Cuadro de contenido

- Propiedades clave del polipropileno como material de moldeo por inyección

- Ventajas y limitaciones del polipropileno en el moldeo por inyección

- Aplicaciones comunes del polipropileno en el moldeo por inyección

- Comparación del polipropileno con otros materiales de moldeo por inyección

- Cómo elegir el material de moldeo por inyección adecuado para su proyecto