Sissejuhatus

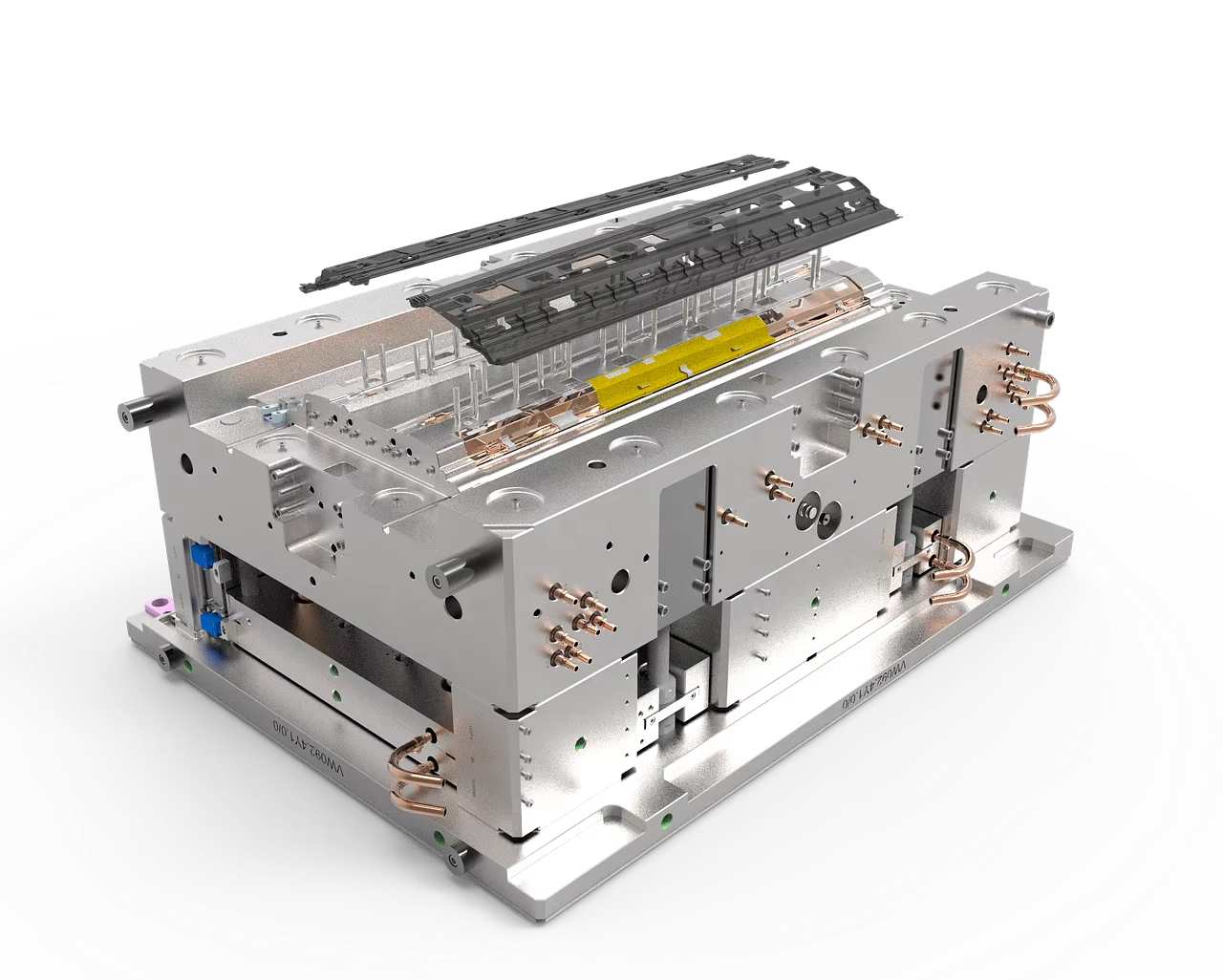

Plastist süstimismudelid on laialdaselt kasutatav tootmisprotsess, mille käigus tekib suur hulk plastosi. Kuigi see on tavaline, on sellel siiski takistusi. See võib põhjustada defekte, mis võivad kahjustada toote kvaliteeti, toimivust ja esteetikat. Siin uuritakse kõige levinumaid puudusi plastist süstimismudelitega ja kuidas neid vältida, et tootjad saaksid teha osaid minimaalse jäätmega.

Plastist süstimisvormid on lihtsat protsessi piiratud etappidega, seega on tavalised defektid Sisaldab :

Kahe sulatatud plaststrumi piirides moodustuvad nähtavad õmblused, mida nimetatakse keevitusliinideks või trikottide liinideks, mis kohtub Aga ei sula hästi. Kauguseadmed on plastosa üheaegse jahutamise ja kutsemise tagajärjel tekkivad moonutused. Seda nimetatakse kiirguseks, kui sulatatud materjali voolustrid on osade pinnal nähtavad ja tulenevad mittesagedastest tahknemisest. Vooluneed on värvilised erinevate tahknemiskiirusede tõttu oma ümbrusega. Lühike löögi puhul on vormiruum ainult osaliselt täidetud plastiga. Sinkmärgid või katkemised, mis tulenevad ebaühtlasest jahutamisest (eriti paksetes sektsioonides) Õhuvõrgud tuntud ka kui põletusmärgid on jäävad määrid, mis jäävad kinni jäänud õhu või ülemäärase soojuse tõttu. Kärbed tekivad pinnase ebaregulaarsuste tekkimise tõttu, mis on seotud homogeenses jahutuses protsessi. Kui osad eemaldatakse, jätavad väljaheitjapiinid väikesed jäljed, mida nimetatakse väljaheitjajälgedeks. Välk, põõsas või oksendamine on õõnestikust välja jäävad jäägid. Teine vormimisprotsessi probleem on kleepuv vorm, kui osad kleepuvad vormile ja seega ei saa neid lahutada. Pinna delaminatsioon kui kihid lagunevad, sageli saastumise tagajärjel. Värvitulek tähendab juhuslikku hajutamine värv ja pingelised praegutused on prahki tekkimine sisemise pingeluse tõttu.

Meetmed levinud puuduste vältimiseks

Keerutamisliini saab vähendada suur kasutamine süstet rõhk, kuumad jooksjad ja vormide ümberkujundamine optimaalse värava asukoha saavutamiseks. Vältida ebaühtlase ja ülekütlemise teket: kui vorm on ühtlase seina paksusega, on soojusdeformatsiooni võimalus väga väike. Jettistumist saab leevendada süstetõhususe alandamise, vormide ja hartside temperatuuri tõstmise ja värava õigesti paigutamisega. Neid välditakse ühtse seina paksuse ja värava paigutamise abil ning süstimise kiiruse ja rõhu suurendamise abil. Mudeliõõne peab olema vältimatu, süstetõhk ja kiirus kontrollitakse, et vältida lühilasket. Süstekõrgus ja rõhk on ka ülekuumenemise vältimiseks kontrollitud, samas kui vormid on projekteeritud lehtede sarnaselt, et hõlbustada õhuvoogu ja liigutamist. Kärbimise vältimiseks kasutatakse pidevat jahutamist ja vormide kujundamist. Kontrollige väljaheitja pingi läbimõõdu ja tolerantsid, et vähendada väljaheitja jälgi. Välk, põõsutus või välkamise kontrollimine hõlmab klambri jõu kontrollimist, vormide pinnase kontrollimist, süstimisrõhu ja temperatuuri vähendamist. Liimsat vormiku eest hoolitsetakse, suurendades vormide vabanemise ja puhastamise mõju vormide pinnale. Vältimine saastajad ja kuivatamine materjalid korralikult takistab pinnas nimiväärtus - Jah. Veritsust on võimalik vältida, kui korraga puhastada põhjalikult korgi, munand ja vorm ning kasutada heade soojusstabiilsustega värvaineid. Stressrikkumist leevendab materiaalide õige valik ja protsessi tingimuste kontrollimine.

Kohustuslik väljaandmine

Kuigi plastikust süstimismudelite defektid on mõned ühised sammud, võivad need olla d Kui me asjad korralikult käsitleme. Tootjad võivad vigade arvu oluliselt vähendada, tagada oma tegevuse kvaliteedi ja tõhususe, kui nad teavad, mis need puudused täpselt põhjustavad ja kui nad rakendavad õiged ennetusmeetmed. Vead on peamiselt välistatud osa, materjalivaliku ja protsessi kontrollimise optimeerimise abil. Tehnoloogiaga kaasnevate tavaliste defektide vormimise strateegiad peavad muutuma, et plastist süstimismudelit valmistamine oleks aastate jooksul usaldusväärne, kuid majanduslik tootmisprotsess.