مقدمه

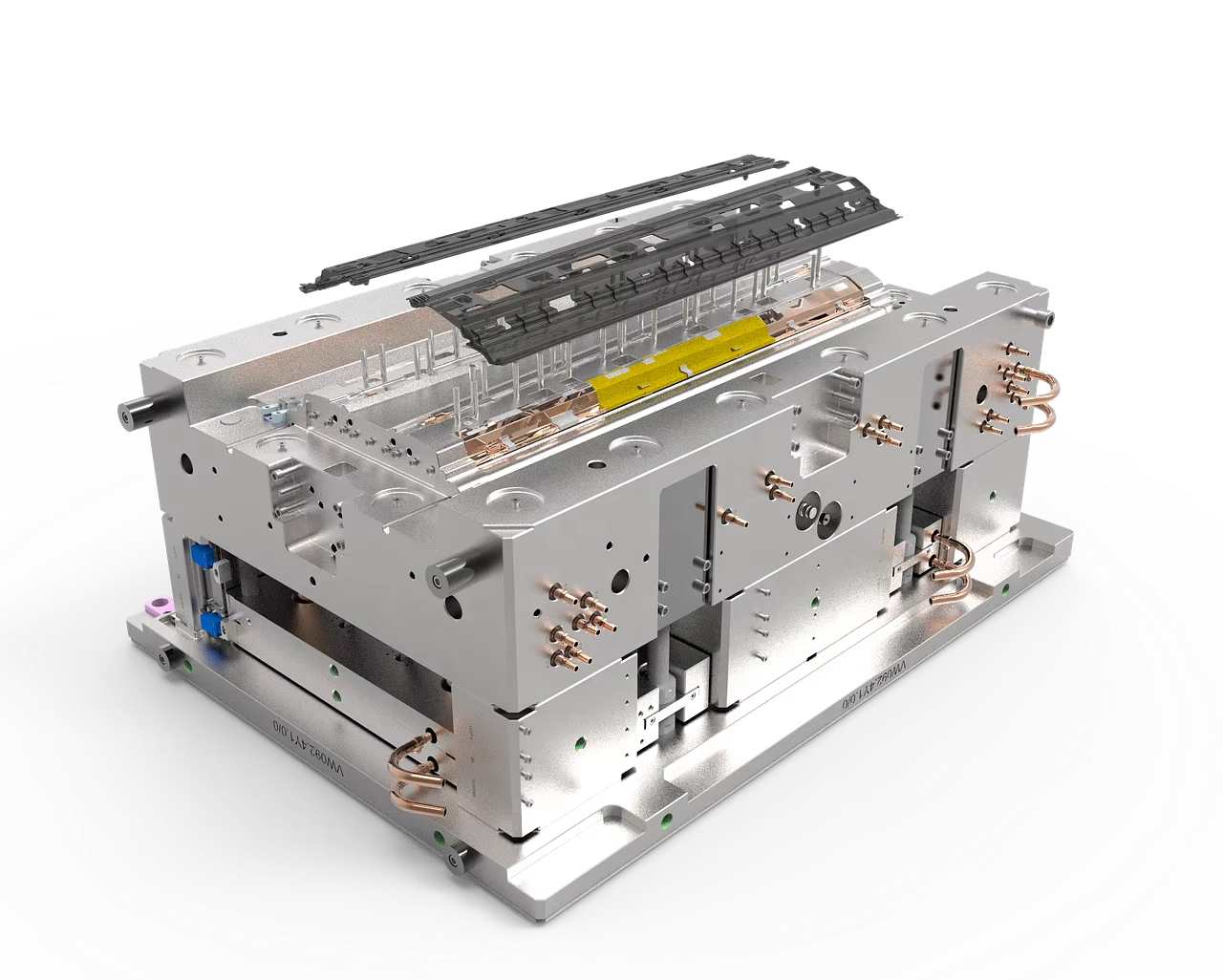

قالب بندی تزریق پلاستیک یک فرآیند تولید گسترده است که حجم زیادی از قطعات پلاستیکی را ایجاد می کند. در حالی که این روش رایج است، ممکن است موانع خود را داشته باشد. این می تواند منجر به ایجاد نقص هایی شود که می تواند کیفیت، عملکرد و زیبایی محصول را آسیب برساند. در اینجا ما شایع ترین نقص های قالب بندی تزریق پلاستیک را بررسی می کنیم و چگونگی جلوگیری از آنها را بررسی می کنیم تا تولید کنندگان بتوانند قطعات را با حداقل زباله در هیچ زمان دیگری تولید کنند.

قالب گذاری تزریق پلاستیک کمتر تحت محدودیت فضا هستند، بدون تجهیزات مکانیکی بزرگ، میتوانند دوره کاری را کوتاه کنند یک فرآیند ساده با مراحل محدود، بنابراین نقص های رایج شامل :

بخیه های قابل مشاهده ای که خطوط جوش یا خطوط بافت نامیده می شوند نیز در مرز دو جریان پلاستیک ذوب شده تشکیل می شوند که ملاقات می کنه اما خوب هم مخلوط نشدن Warpage به تحریفاتی اشاره دارد که در نتیجه خنک شدن و کوچک شدن غیر یکنواخت قطعات پلاستیکی رخ می دهد. این حالت را جتینگ می نامند وقتی که جبهه های جریان در ماده ذوب شده در سطح قطعات دیده می شوند و نتیجه ی جامد شدن نامنظم هستند. خطوط جریان به دلیل نرخ های مختلف جامد شدن در تضاد با محیط اطرافشان رنگ دارند. شات کوتاه به زمانی اشاره دارد که حفره قالب فقط تا حدی با پلاستیک پر شده است. علائم آب خوردن یا افت ناشی از خنک شدن نامنظم (به ویژه در بخش های ضخیم) تله های هوا که به عنوان نشانه های سوختگی شناخته می شوند لکه هایی هستند که به دلیل هوا گیر کرده یا گرمای بیش از حد باقی مانده اند. چروک شدن ناشی از ایجاد ناهنجاری های سطحی مرتبط با در خنک کننده همگن پروسه هنگامی که قطعات برداشته می شوند، پین های پرتاب کننده اثر کوچکی را که به عنوان نشانه های پرتاب کننده شناخته می شوند، باقی می گذارند. فلش، برر یا استفراغ مواد باقیمانده ای هستند که از حفره خارج می شوند. یک مشکل دیگر در فرآیند قالب گیری قالب چسبنده است، زمانی که قطعات به قالب چسبیده و بنابراین نمی توانند جدا شوند. از هم پاشیدن سطح وقتی که لایه ها جدا می شوند، اغلب به دلیل آلودگی. رنگ تغییر به معنی هر تصادفی پراکنده رنگ و ترک فشار ایجاد ترک ها به دلیل فشار داخلی است.

اقدامات برای جلوگیری از نقص های رایج

خطوط جوش می توانند کاهش یابد مصرف زیاد فشار تزریق، کاربری داغ و طراحی مجدد قالب برای موقعیت بهینه دروازه. از خنک شدن نامنظم و گرم شدن بیش از حد اجتناب کنید: اگر طراحی قالب دارای ضخامت دیواره یکنواخت باشد، احتمال تغییر شکل حرارتی بسیار کم است. جت کردن را می توان با کاهش فشار تزریق، افزایش دمای قالب و رزین و قرار دادن درست دروازه کاهش داد. از طریق ضخامت یکنواخت دیوار و قرار دادن دروازه، علاوه بر افزایش سرعت و فشار تزریق، از آنها اجتناب می شود. حفره قالب باید بدون انسداد باشد، فشار تزریق و سرعت برای جلوگیری از شات کوتاه بررسی می شود کاهش کنترل شده با کنترل ضخامت بخش های ضخیم، اجازه می دهد تا زمان خنک شدن کافی و ضخامت مناسب دنده و دیوار در قالب باشد. سرعت تزریق و فشار نیز برای جلوگیری از گرم شدن بیش از حد کنترل می شوند، در حالی که قالب ها مانند ورق طراحی شده اند تا جریان هوا و جابجایی را تسهیل کنند. برای مقابله با چین و چروک، خنک سازی مداوم و طراحی قالب مورد استفاده قرار می گیرد. قطر و تحمل های پین اژکتور را برای به حداقل رساندن علائم اژکتور بررسی کنید. کنترل فلش، burrs یا spew شامل کنترل نیروی کلیمپ، بررسی سطح قالب، فشار تزریق و کاهش دمای است. قالب چسبناک با افزایش تاثیر آزاد شدن قالب و تمیز کردن روی سطوح قالب درمان می شود. اجتناب از آلاینده ها و خشک کردن مواد به درستی از سطح جلوگیری می کند نام تجاری . خونریزی با تمیز کردن کامل هپر، نوزل و قالب بین اجراها و استفاده از رنگ های با ثبات حرارتی خوب جلوگیری می شود. ترکیدن استرس با انتخاب مناسب مواد و کنترل شرایط فرآیند کاهش می یابد.

نتیجه گیری

در حالی که نقص در قالب گذاری تزریق پلاستیک برخی از ستون های مشترک هستند، آنها می توانند با د اگه ما به درستی کار کنیم تولید کنندگان می توانند میزان نقص ها را به شدت کاهش دهند، کیفیت و کارایی را در عملیات خود تضمین کنند، تا زمانی که آنها دقیقاً علت این نقص ها را درک کنند و اقدامات پیشگیرانه مناسب را در نظر بگیرند. پیشگیری از نقص ها در درجه اول از طریق همبستگی بهینه سازی طراحی برای قطعه، انتخاب مواد و کنترل فرآیند حاصل می شود. استراتژی های قالب بندی نقایص رایج ممکن است نیاز به تکامل با صنعت داشته باشد تا فرآیند قالب بندی تزریق پلاستیک یک فرآیند تولید قابل اعتماد و اقتصادی در طول دوران باشد.