مقدمهای بر فرآیندهای قالبگیری پلاستیک

نقش قالبگیری پلاستیک در تولید مدرن

قالبگیری پلاستیک یکی از ستونهای اصلی تولید مدرن است که به تولید انبوه شکلها و طراحیهای پیچیده کمک میکند. این فرآیند تولید، که برای تولید با هزینهای مناسب و قابل مقیاس بسیار مهم است، با کاهش زباله و افزایش کارایی، به صنایع مختلف خدمت میکند. چندوجهی بودن مواد پلاستیک عمق دارد و به کاربرد آنها در محصولات مصرفکننده، قطعات خودرو و تجهیزات صنعتی دستاورد میدهد. این انعطافپذیری نه تنها حوزه کاربردها را گسترش میدهد بلکه نوآوری را در سراسر صنایع پشتیبانی میکند و نقش غیرقابل جایگزین قالبگیری پلاستیک در تولید مدرن را نشان میدهد.

چرا درک فرآیندهای مختلف مهم است

درک ویژگیهای متمایز هر فرآیند قالبگیری پلاستیک برای بهینهسازی کارایی تولید و افزایش کیفیت محصول ضروری است. فرآیندهای مختلف به طراحی محصول، انتخاب مواد و جریان کار تولید تأثیر قابل توجهی میگذارند. با شناخت این تفاوتها، تولیدکنندگان میتوانند فرآیندهای مناسب را برای کاربردهای خاص انتخاب کنند و نتایج با کیفیت بالا و اقتصادی را تضمین کنند. هر روش دارای مزایا و محدودیتهای منحصر به فردی است که عواملی مانند هزینهها و کیفیت نهایی محصول را تحت تأثیر قرار میدهد. تصمیمگیریهای مستناد در این زمینه میتواند منجر به بهبود نتایج تولیدی و هماهنگی با اهداف کسبوکار شود و در نهایت موفقیت در کاربردهای صنعتی را تأمین کند.

قالبگیری تزریق: دقت و چندوجهی

بررسی فرآیند: ذوب و تزریق پلیمرها

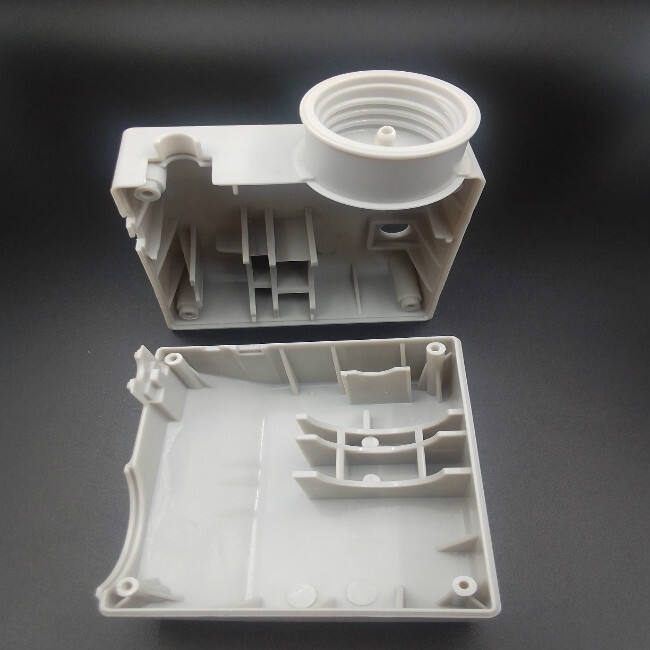

قالبگیری تزریق شامل ذوب گلولههای پلاستیک خام و تزریق آنها به داخل یک قالب تعیین شده است که در آن ماده خنثی میشود و به حالت جامد درمیآید و محصول نهایی را تشکیل میدهد. این فرآیند دقیق، به تولیدکنندگان اجازه میدهد قطعات پیچیده با تحملهای بسیار تنگ را ساخته و دقت بالا و تکرارپذیری را ارائه دهند. صنایع به طور قابل توجهی از چرخههای تولید سریع و کاهش زبالههای مواد اولیه که قالبگیری تزریق ارائه میدهد، بهرهمند میشوند که آن را به یک گزینه مناسب برای تولید به مقیاس بزرگ تبدیل میکند. با درک جزئیات فرآیندهای قالبگیری تزریق، شرکتها میتوانند استراتژیهای تولید خود را بهینهسازی کرده و کیفیت خروجی خود را بهبود بخشند.

کاربردهای کلیدی: خودرو، پزشکی، و کالاهای مصرفی

قالبگیری تزریقی نقش کلیدی در انواع صنایع، به ویژه در صنعت خودرو، پزشکی و کالاهای مصرفی دارد. در بخش خودرو، این فرآیند برای تولید قطعات مقاوم و دقیق مثل تابلوها و بدنه خودرو ضروری است. زمینه پزشکی نیز به قالبگیری تزریقی برای ساخت قطعات استریل مانند سوزنها و ابزارهای جراحی با کیفیت بالا و دقت وابسته است. علاوه بر این، کالاهای مصرفی شامل بازیافراد و آیتمهای خانگی اغلب از قالبگیری تزریقی برای ارزانتر بودن و قابلیت اعتماد آن استفاده میکنند تا تولید انبوه طراحیهای پیچیده را در چندین زمینه به طور منظم تضمین کنند.

مزایا و محدودیتها

مزایای اصلی مولding تزریق شامل تولید با سرعت بالا، یکنواختی در کیفیت محصول و کاهش هزینههای نیروی انسانی به دلیل خودکارسازی است. با این حال، این فرآیند نیز محدودیتها دارد که مهمترین آنها هزینههای ابتدایی ابزار بالا و کمبود انعطافپذیری برای تغییرات طراحی بعد از پایان یافتن یک قالب است. تعادل این عوامل برای تولیدکنندگان حیاتی است تا بتوانند امکانسنجی و اقتصادی بودن استفاده از این فرآیند برای پروژههای خاص را تعیین کنند. تصمیمات م createStackNavigator اطلاعاتی درباره این متغیرها میتواند به شدت بر کارایی تولید و کیفیت محصول یک شرکت تأثیر بگذارد و با اهداف کسبوکار گستردهتر هماهنگ شود.

مولding فشرده: ساخت اشکال خالی

چگونه هوا پلاستیک را به ظرفها تراشیده

میلگردنده یک فرآیند جالب است که از فشار هوا برای شکل دادن به پلاستیک ذوب شده به صورتهای خالی استفاده میکند. این تکنیک با ذوب پلاستیک خام و ایجاد یک پاریزون، که در واقع یک لوله ذوب شده است، آغاز میشود. سپس هوا به داخل پاریزون تزریق میشود، که باعث میشود به گسترش بپردازد و به شکل قالب بچسبد. این فرآیند نه تنها به تولید کارا محصولات پلاستیکی خالی کمک میکند بلکه از مصرف مواد نیز کاهش میدهد. این روش به ویژه برای تولید مقادیر زیادی از اشکال پیچیده با دیوارهای نازک مناسب است و هم سرعت و هم اقتصادی را تضمین میکند.

کاربردها: بشکهها، تانکهای سوخت و بشکههای بزرگ

قالبگیری فشرده کاربردهای اصلی خود را در صنایع مختلف دارد، به ویژه در تولید شیشههای آبکو، مخازن سوخت و طبلهای صنعتی مشاهده میشود. شیشههای نوشیدنی که از طریق قالبگیری فشرده تولید میشوند، باید معیارهای امنیتی سختگیرانهای را رعایت کنند تا حفاظت مصرفکننده تضمین شود. در تولید خودرو، مخازن سوخت قالبگیری فشرده به دلیل قوی بودن و ویژگیهای سبک وزن خود مورد توجه قرار میگیرند که عملکرد خودرو را افزایش میدهد. طبلهای صنعتی که از طریق قالبگیری فشرده ساخته میشوند، برای حمل مایعات به صورت ایمن طراحی شدهاند و برای استحکام و کارایی طراحی شدهاند. این کاربردها چندین بعد از قابلیت انعطاف قالبگیری فشرده را در ساخت اجزای کلیدی با دقت نشان میدهد.

سازگاری مواد و کارایی

فرآیند مدلسازی توربینی به شکل قابل توجهی با طیف گستردهای از مواد ترمoplastیک سازگار است، مانند پلیاتیلن و پلیپروپیلن. این سازگاری کاربرد آن را گسترش میدهد، زیرا این مواد قدرتمندی عالی و محکمی ارائه میدهند که برای مختلف کاربردها ضروری هستند. علاوه بر این، مدلسازی توربینی به دلیل کارایی در استفاده از مواد مورد ستایش قرار میگیرد، که این موضوع به طور قابل توجهی زباله و هزینهها را کاهش میدهد. بنابراین، درک سازگاری مواد با فرآیندهای مختلف مدلسازی توربینی کلیدی برای بهینهسازی عملکرد محصول است و آن را به یک گزینه محبوب بین تولیدکنندگانی که به جستجوی راهحلهای اقتصادی هستند، تبدیل میکند.

با بررسی جزئیات دقیق مدلسازی توربینی، هنر پیچیده ساخت اشکال خالی روشن میشود و اهمیت آن در تولید مدرن نشان داده میشود.

مدلسازی فشرده: قدرت و محکمیت

گرما، فشار و رسید

قالبگیری فشردهسازی بر اساس کاربرد همزمان گرما و فشار برای قالبگیری مواد است، عمدتاً با استفاده از پلاستیکهای ترویجی که مرحله جوشش مهمی را طی میکنند. این فرآیند قالبگیری نقش مهمی در تولید قطعاتی دارد که نیاز به نیروی بیشتر و محکمیت بالا دارند، بنابراین مناسب برای کاربردهایی است که تحمل تنش بالا لازم است. موفقیت در تولید با روش قالبگیری فشردهسازی به درک زمانبندی و دماهای مناسب جوشش بستگی دارد، زیرا این عوامل حیاتی برای دستیابی به نتایج بهینه هستند. این تسلط اطمینان حاصل میکند که ساختار و عملکرد محصول نهایی برای کاربردهای شدید مناسب باشد.

کاربردهای معمول: قطعات الکتریکی و اجزای صنعتی

کاربرد فرآیند قالبگیری فشرده در چندین صنعت کلیدی وجود دارد، به ویژه در تولید مولفههای الکتریکی و قطعات صنعتی. برای کاربردهای الکتریکی، اجزا ساخته شده از این فرآیند قالبگیری نقش مهمی در برقرسانی و مدارهای چاپی ایفا میکنند و به دلیل استحکام و قابلیت اعتماد بالایشان مورد قدردانی قرار میگیرند. در بخش صنعتی، قطعاتی مانند دندهها و نشاستهها به طور قابل توجهی از استحکام حاصل از قالبگیری فشرده بهرهمند میشوند، که آنها را مناسب جهت کاربردهای با درخواست بالا میسازد. این کاربرد گسترده اهمیت این فرآیند در پیشزمینه تولید را نشان میدهد و نقش محوری در تولید آیتمهای سنگین که نیاز به عملکرد مقاوم دارند ایفا میکند.

مزایای برای استحکام بالا محصولات

قالبگیری فشاری به دلیل توانایی خود در تولید محصولاتی با قوی بسیار بالا که در بخشهایی مانند خودرو و فضایی ارزشمند هستند، برجسته است. این فرآیند چگالی مناسبی در مواد به دست میآورد که برای کاربردهایی که نسبت قوی به وزن مناسب دارند، ضروری است. با استفاده از تکنیک قالبگیری فشاری، سازندگان میتوانند آیتمهایی طراحی کنند که برای تحمل شرایط سخت طراحی شدهاند و این موضوع به آنها یک رقابتپذیری در توسعه قطعاتی که باید مقاومت زیاد و تنش مکانیکی طولانی را تحمل کنند، میدهد. این توانایی نه تنها عملکرد محصول را افزایش میدهد بلکه مزایای اقتصادی نیز در قابلیت اعتماد و طول عمر بلندمدت محصولات ایجاد شده را ارائه میدهد.

قالبگیری چرخشی: قطعات بزرگ و خالی

نقش چرخش در ضخامت دیواره یکنواخت

تراشیدگی یک فرآیند منحصربهفرد است که با چرخاندن قالبها دور دو محور در حال گرم شدن، ضخامت دیواره یکنواخت ایجاد میکند. این چرخش به ماده پلاستیک اجازه میدهد به طور مساوی در سراسر قالب توزیع شود و باعث ایجاد قطعات خالی مقاوم و یکنواخت میشود. این نوع ضخامت دیواره یکنواخت برای محصولاتی که باید تنش را بدون تغییر شکل تحمل کنند، حیاتی است و به دوام و قابلیت اعتماد بالاتری منجر میشود. این یکسانی به ویژه برای صنایعی که استانداردهای بالا الزامی هستند، اهمیت دارد و تراشیدگی را به یک تکنیک ارزشمند تبدیل میکند.

کاربردها: ظرفهای ذخیرهسازی و تجهیزات بازیهای کودکان

قالبگیری چرخشی معروف است به خاطر استفاده در تولید مخازن ذخیره بزرگ و تجهیزات بازی، که به دلیل توانایی آن در تولید ساختارهای مقاوم و بدون شovsky، مورد قبول قرار گرفته است. مخازن ذخیره از این روش بهره میبرند که مولفههای قوی را برای مقابله با تنش زیاد و پیرش ایجاد میکند و طولانیترین عمر را تضمین میکند. تجهیزات بازی که از طریق قالبگیری چرخشی تولید میشوند، امنیت و انعطافپذیری در طراحی را فراهم میکنند و اجازه میدهند تعداد زیادی از پیکربندیهای بازیآمیز را ایجاد کنید. انعطافپذیری این فرآیند در طراحیهای خالی و بزرگ، آن را در بسیاری از بخشها، از کشاورزی تا سرگرمی، غیرقابل جایگزین میکند.

پایداری و کاهش زباله

یک مزیت مهم شکلدهی چرخشی، پایداری آن است که از طریق استفاده کارآمد از مواد و کاهش نرخ ضایعات به دست میآید. این روش اغلب از مواد قابل بازیافت استفاده میکند که اثرات زیست محیطی را کمینه میکند و فرآیند تولید پایدارتری را ترویج میدهد. علاوه بر این، شکلدهی چرخشی به شرکتها کمک میکند تا با مقررات زیستمحیطی هماهنگ شوند توسط بهینهسازی کارایی مواد بدون کاهش در کارایی تولید. استفاده از این رویکرد نه تنها به محیط زیست کمک میکند بلکه با هماهنگی با عملکردهای دوست دار زیست محیطی، اعتبار شرکت را نیز افزایش میدهد.

سوالات متداول

شکلدهی پلاستیک چیست؟

شکلدهی پلاستیک یک فرآیند تولید است که برای ساخت محصولات مختلف با شکلدهی و تراشیدن پلاستیک به طرحهای پیشفرض استفاده میشود.

چرا فرآیندهای مختلف شکلدهی پلاستیک مهم هستند؟

فرآیندهای مختلف مزایای منحصربهفرد و محدودیتهایی دارند که به کارایی تولید، انعطافپذیری طراحی و کیفیت محصول تأثیر میگذارند و نتایج بهتری برای کاربردهای خاص تضمین میکنند.

کدام صنایع بیشترین سود را از مولding تزریقی به دست میآورند؟

صنایع مثل خودرو، پزشکی و کالاهای مصرفی به دلیل دقت آن و مناسب بودن برای تولید انبوه، به طور قابل توجهی از مولding تزریقی استفاده میکنند.

مولding فشاری چگونه از سایر تکنیکهای مولding متفاوت است؟

مولding فشاری از فشار هوا برای شکلدهی پلاستیک ذوبشده به اشکال خالی استفاده میکند، که آن را برای تولید آیتمهایی مثل بشکهها و تانکهای سوخت ایدهآل میکند.

آیا مولding چرخشی نسبت به روشهای دیگر پایدارتر است؟

بله، مولding چرخشی به دلیل استفاده کارآمد از مواد و کاهش زباله شناخته شده است و اغلب از مواد بازیافتشده برای کاهش تأثیرات زیستمحیطی استفاده میکند.