Introduction

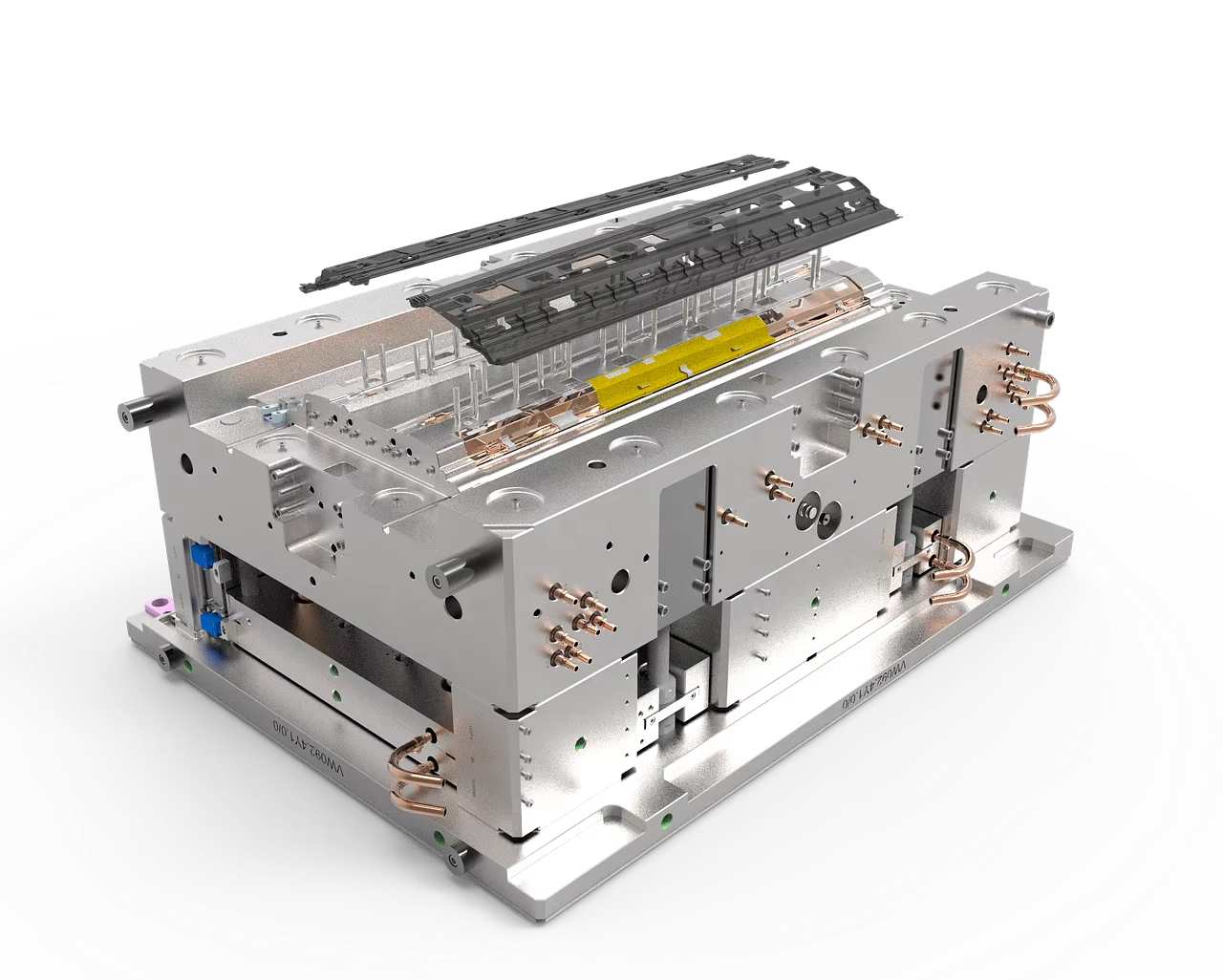

L'injection de plastique est un procédé de fabrication largement utilisé qui produit un grand volume de pièces en plastique. Bien que cette procédure soit courante, elle peut présenter ses obstacles. Cela peut entraîner l'apparition de défauts pouvant endommager la qualité, la performance et l'esthétique du produit. Ici, nous examinons les défauts les plus courants dans l'injection de plastique — et comment les prévenir afin que les fabricants puissent produire des pièces avec un minimum de déchets et en temps voulu.

Moulage par injection plastique sont Un processus simple avec des étapes limitées, donc les défauts communs Inclure :

Des coutures visibles appelées lignes de soudure ou lignes de tricot sont également formées à la limite de deux flux de plastique fondu qui se rencontrent mais ne fusionnez pas bien. La déformation est une distorsion due à un refroidissement et à un rétrécissement non uniformes de la pièce en plastique. On appelle cela le jetage lorsque des fronts de débit dans le matériau fondu sont visibles à la surface des pièces et résultent d'une solidification non uniforme. Les lignes de débit sont colorées par contraste avec leur environnement en raison de taux de solidification variables. Le "short shot" désigne le moment où la cavité du moule n'est que partiellement remplie de plastique. Les traces d'évier ou les dépressions résultant d'un refroidissement inégale (surtout dans les sections épaisses) Les pièges à air également appelés marques de brûlure sont des taches laissées par l'air piégé ou la chaleur excessive. Les rides sont causées par le développement d' irrégularités de surface associées à des dans le refroidissement homogène Le processus. Lorsque les pièces sont retirées, les épingles éjecteurs laissent de petites empreintes appelées marques d'éjection. Les éclairs, les éruptions ou les vomissements sont des résidus de matériaux qui sortent de la cavité. Un autre problème avec le processus de moulage est le moule collant, lorsque les pièces collent au moule et ne peuvent donc pas être séparées. Délamination de surface lorsque les couches se détachent, souvent à la suite d'une contamination. Altération des couleurs désigne tout accident disperser La couleur et le craquage par contrainte sont la production de fissures dues au stress interne.

Mesures pour prévenir les défauts courants

Les lignes de soudure peuvent être réduites en utilisant-élevé la pression d'injection, les rouleaux chauds et la refonte du moule pour une position optimale de la porte. Évitez le refroidissement et la surchauffe inégaux: si la conception du moule a une épaisseur de paroi uniforme, le risque de déformation thermique est très faible. Le jetage peut être atténué en abaissant la pression d'injection, en augmentant la température de la moisissure et de la résine et en plaçant correctement la porte. Ils sont évités par une épaisseur de paroi uniforme et un emplacement de la porte, en plus d'augmenter la vitesse et la pression d'injection. La cavité du moule doit être sans obstruction, la pression d'injection et la vitesse doivent être vérifiées pour éviter les coupes courtes. Le rétrécissement doit être contrôlé en contrôlant l'épaisseur des sections épaisses, ce qui permet un temps de refroidissement suffisant et une épaisse La vitesse et la pression d'injection sont également contrôlées pour éviter la surchauffe, tandis que les moules sont conçus comme des feuilles pour faciliter le débit et le déplacement de l'air. Pour lutter contre les rides, on adopte un refroidissement et une conception de moule cohérents. Vérifiez le diamètre et les tolérances de l'épingle d'éjection pour minimiser les traces de l'éjecteur. Le contrôle du flash, des éboulements ou du rejet comprend le contrôle de la force de la pince, le contrôle de la surface du moule, la pression d'injection et la réduction de la température. La moisissure collante est éliminée en améliorant l'effet de la libération et du nettoyage de la moisissure sur les surfaces de la moisissure. Éviter les contaminants et sécher les matériaux correctement empêche la surface dénomination . L'écoulement est évité en nettoyant soigneusement le silo, la buse et le moule entre les cycles et en utilisant des agents colorants avec une bonne stabilité thermique. Les fissurations par contrainte sont atténuées par un bon choix de matériaux et en contrôlant les conditions du processus.

Conclusion

Bien que les défauts dans l'injection de plastique soient certains des piliers courants, ils peuvent être gérés. d si on gère les choses correctement. Les fabricants peuvent réduire considérablement les taux de défauts, assurer la qualité et l'efficacité de leurs opérations, à condition de comprendre précisément d'où proviennent ces défauts et de mettre en place les bonnes mesures préventives. La prévention des défauts est principalement réalisée par une synergie d'optimisation de la conception de la pièce, de sélection des matériaux et de contrôle des processus. Les stratégies de moulage des défauts courants devront évoluer avec l'industrie afin que le processus de moulage par injection de plastique soit un processus de fabrication fiable mais économique à travers les âges.