प्लास्टिक इन्जेक्शन मोल्डिंग सटीकता का परिचय

मोल्ड डिज़ाइन में सटीकता की भूमिका

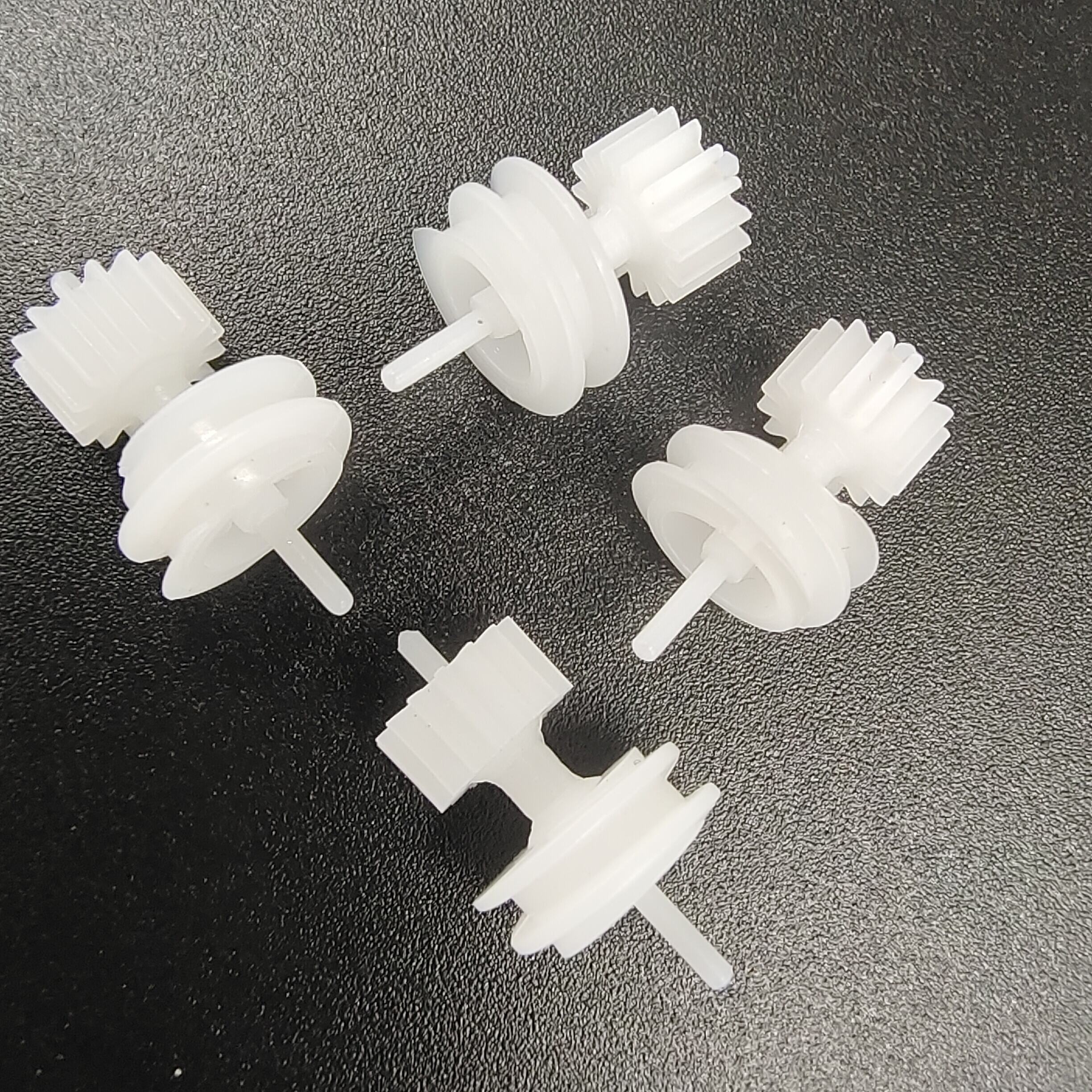

मोल्ड डिजाइन में सटीकता प्लास्टिक इंजेक्शन मोल्ड के उत्पादन में यथार्थ विनिर्देशों को पूरा करने के लिए अत्यधिक महत्वपूर्ण है। यह यथार्थ सहनशीलता बनाए रखने और वांछित कार्यक्षमता को प्राप्त करने के लिए आवश्यक जटिल विवरणों को शामिल करने पर केंद्रित है। ऐसी सटीकता के बिना, अंतिम उत्पाद की गुणवत्ता और प्रदर्शन को कमजोर किया जा सकता है। उच्च-गुणवत्ता के मोल्ड खराबियों को कम करने और उत्पादन की कुशलता को बढ़ावा देने में महत्वपूर्ण भूमिका निभाते हैं। सांख्यिकी यह बताती हैं कि 50% से अधिक उत्पादन विफलताओं को खराब मोल्ड डिजाइन से जोड़ा गया है, जो सटीकता के महत्व को बढ़ाती है। मोल्ड डिजाइन में उच्च सटीकता प्राप्त करने के लिए, कंप्यूटर-ऐड किया डिजाइन (CAD) और कंप्यूटर-ऐड किया निर्माण (CAM) जैसी उन्नत प्रौद्योगिकियों की आवश्यकता होती है। ये उपकरण निर्माताओं को अत्यधिक सटीक मोल्ड डिजाइन बनाने और उत्पादन प्रक्रिया को सरल बनाने में मदद करते हैं।

खराब मोल्ड सटीकता के परिणाम

गुणवत्ता कम काली मॉल्डिंग नियंत्रण कई समस्याओं का कारण बन सकता है, जिसमें माप की गलतियाँ और सतह शेष की खराबी शामिल हैं, जो उत्पाद के प्रदर्शन पर नकारात्मक प्रभाव डालती है। ये खराबी अक्सर ऐसे उत्पादों का कारण बनती हैं जिन्हें फिर से बहुत अधिक काम करना पड़ता है या फिर उन्हें छोड़ दिया जाना पड़ता है, जिससे उत्पादन लागत में बढ़ोतरी होती है। हाल की अध्ययन दर्शाती हैं कि 30% उत्पादन लागत काफी समय तक गलत काली मॉल्डिंग नियंत्रण के कारण होने वाली गलतियों पर आधारित है। इसके अलावा, कम गुणवत्ता वाले मॉल्ड का उपयोग करना मशीनों पर चालाक खपत को तेज कर सकता है, जिससे बढ़ी हुई बंद रहने की अवधि और अधिक संचालन अक्षमता होती है। ये समस्याएं उच्च-गुणवत्ता उत्पाद विनिर्माण और कुशल उत्पादन प्रक्रियाओं को सुनिश्चित करने के लिए सटीक मॉल्ड डिजाइन में निवेश करने की आवश्यकता को बढ़ाती हैं।

पूर्ण हुए उत्पाद में मापनीय सटीकता उत्पाद

सहनशीलता स्तर और संगति

डायमेंशनल सटीकता प्लास्टिक इंजेक्शन मोल्डिंग में क्रिटिकल है, क्योंकि इसमें कठोर टॉलरेंस स्तरों का पालन करना शामिल है, जो अक्सर माइक्रों में मापा जाता है, ताकि भाग एक दूसरे के साथ बिना किसी खराबी के मिलें। ऐसी सटीकता प्राप्त करना प्रोडक्शन बैच्स के लिए व्यापक सदृशता के लिए आवश्यक है, क्योंकि कोई भी परिवर्तन संगतता समस्याओं को बढ़ा सकता है जो सभी को जटिल बना देता है। ऑटोमोबाइल और एयरोस्पेस जैसी उद्योगों में, जहाँ सटीकता अनिवार्य है, ±0.005 मिमी जैसी कुछ कठिन टॉलरेंस की आवश्यकता होती है। यह स्तर की सटीकता यह सुनिश्चित करती है कि प्रत्येक घटक अपने अनुमानित कार्य को अतिरिक्त समायोजन के बिना प्रदर्शित करता है।

सटीकता कैसे सभी को संयोजन और कार्यक्षमता पर प्रभाव डालती है

मोल्ड किए गए घटकों की सटीकता सभी के सभी की प्रक्रिया और उत्पाद की अंतिम कार्यक्षमता पर गहरा प्रभाव डालती है। ग़लत सेट किए गए भाग ऑपरेशनल विफलताओं और सुरक्षा खतरों की ओर इशारा कर सकते हैं, जिससे उत्पादन में सटीकता की महत्वपूर्णता और भी बढ़ जाती है। सटीक घटक आमतौर पर बेहतर प्रदर्शन मापदंडों के साथ कार्यात्मक परीक्षण पास करते हैं, जो कि कम सटीकता के साथ बनाए गए उत्पादों की तुलना में बेहतर होते हैं। मामलों का अध्ययन दिखाता है कि आयामी सटीकता पर ध्यान केंद्रित करने वाले फर्म कम गारंटी के दावों और उच्च ग्राहक संतुष्टि दरों का लाभ उठाते हैं, जो उत्पाद की सटीकता और व्यवसाय सफलता के बीच सीधे संबंध को चित्रित करता है।

सतह पूर्णता और रूपरेखा एकसमानता

मोल्ड की खराबी से होने वाले सामान्य सतह खराबी

मोल्डेड कंपोनेंट्स में सतही दोष, जैसे कि सिंक मार्क्स, खरोंच और पाठ्य संगतता की कमी, अक्सर मोल्ड डिज़ाइन में अपरिपूर्णताओं से सीधे जुड़े होते हैं। ये दोष केवल उत्पाद की दृश्य आकर्षकता पर प्रभाव डाल सकते हैं, बल्कि इसकी टिकाऊता और समग्र उपयोगकर्ता अनुभव पर भी महत्वपूर्ण प्रभाव पड़ सकता है। उदाहरण के लिए, स्पष्ट सतही दोषों वाला उत्पाद ग्राहकों को कम विश्वसनीय लग सकता है, जिससे असंतुष्टि और वापसी दर में बढ़ोतरी हो सकती है। सांख्यिकीय जानकारी यह सुझाती है कि सतह से संबंधित समस्याओं में लगभग 20% मोल्ड रखरखाव और तैयारी की कमी से जुड़ी है। ऐसे दोष पrecise मोल्ड डिज़ाइन और रखरखाव की आवश्यकता को चिह्नित करते हैं ताकि उच्च गुणवत्ता के उत्पादन मानकों को बनाए रखा जा सके।

चिकने पाठ्य को प्राप्त करने के लिए तकनीकें

मोल्डेड प्रोडक्ट्स में एक सॉफ्ट सरफेस टेक्स्चर को प्राप्त करने के लिए पोलिशिंग और उच्च-गुणवत्ता वाले, ड्यूअल-केवरी मोल्ड्स का उपयोग जैसी विशेष विधियों को लागू करना आवश्यक है। ब्लेमिश्स से बचने के लिए इन्जेक्शन मोल्डिंग पैरामीटर्स, जिनमें तापमान, दबाव, और कूलिंग रेट्स शामिल हैं, को ध्यान से प्रबंधित करना आवश्यक है, जो अंतिम उत्पाद की छवि को रोक सकते हैं। इसके अलावा, 3D प्रिंटिंग का उपयोग मोल्ड के लिए बनाने के लिए बढ़ती तकनीकों का उपयोग करने वाले निर्माताओं को सॉफ्टर फिनिश और अधिक जटिल डिजाइन प्राप्त करने में सक्षम बना रही है। ये अग्रिम प्लास्टिक इन्जेक्शन मोल्डिंग क्षेत्र में नई मानक बनाने के लिए अधिक सटीकता और सामग्री में अवसर प्रदान करते हैं।

सटीक मोल्ड्स के माध्यम से पोस्ट-प्रोसेसिंग को कम करना

दूसरे फिनिशिंग चरणों को खत्म करना

उच्च-शुद्धता के मोल्ड का उपयोग करने से दूसरे समापन प्रक्रियाओं, जैसे सैंडिंग या पोलिशिंग की आवश्यकता को बहुत कम किया या पूरी तरह से खत्म किया जा सकता है। ये दूसरी संचालन न केवल उत्पादन चक्र में समय जोड़ते हैं, बल्कि लागतें भी बढ़ाते हैं, जो दक्षता और लाभप्रदता दोनों पर प्रभाव डालते हैं। शुद्धता मोल्डिंग तकनीकों का उपयोग करके, व्यवसाय उत्पादन प्रक्रियाओं को मजबूत कर सकते हैं और इन अतिरिक्त कदमों को खत्म कर सकते हैं। उद्योग की रिपोर्टों ने दिखाया है कि शुद्धता मोल्डिंग को लागू करने वाले कंपनियों ने पोस्ट-प्रोसेसिंग समय में 40% तक की कमी से अनुभव किया है।

उत्पादन में समय और लागत की बचत

प्रिसिशन मोल्डिंग विशेष रूप से उत्पादन लागत और समय का खर्च कम करती है। अध्ययनों से पता चलता है कि ये तकनीकें उत्पादन लागत को लगभग 30% कम कर सकती हैं, जिससे महत्वपूर्ण वित्तीय बचत होती है। उत्पादन प्रक्रियाओं को सरल बनाने की क्षमता छोटे चक्रों का कारण बनती है, जिससे कंपनियों को गुणवत्ता को नुकसान न पहुंचाए दबाब पर उत्पादन मात्रा बढ़ाने में सक्षम होता है। यह बेहतर संसाधन वितरण का रास्ता खोलता है, जिससे कंपनियों को अनुसंधान और विकास या विपणन जैसे महत्वपूर्ण क्षेत्रों में पुनर्निवेश करने की अनुमति मिलती है, जिससे नवाचार को प्रोत्साहित किया जाता है और बाजार में प्रतिस्पर्धात्मकता में सुधार होता है।

सामग्री दक्षता और अपशिष्ट में कमी

कड़ी टॉलरेंस के साथ सामग्री के उपयोग को कम करें

प्लास्टिक इंजेक्शन मोल्ड निर्माण के क्षेत्र में सटीकता-आधारित उत्पादन के प्रमुख लाभों में से एक है कि घनिष्ठ सहन के माध्यम से सामग्री के उपयोग को कम करने की क्षमता। उच्च सटीकता वाले मोल्ड डिज़ाइन करके, निर्माताओं को सामग्री के अपशिष्ट को महत्वपूर्ण रूप से कम करने में मदद मिलती है, जो कुल मिलाकर सामग्री की कुशलता में योगदान देती है। यह देखा गया है कि घनिष्ठ सहन का उपयोग करने से इंजेक्शन मोल्डिंग प्रक्रिया के दौरान सामग्री के उपयोग में तकरीबन 20% तक कमी आ सकती है। यह विधि केवल अपशिष्ट को कम करती है, बल्कि उत्पादन दर को बढ़ावा देती है और अपशिष्ट सामग्री को कम करती है, उत्पादन की कुशलता और लागत-कुशलता को बढ़ाकर।

सटीकता-आधारित निर्माण का पर्यावरणीय प्रभाव

नियंत्रित निर्माण की भूमिका पर्यावरणीय प्रभाव को कम करने और सustainibility को बढ़ावा देने में काफी महत्वपूर्ण है। संसाधनों के सावधानीपूर्वक प्रबंधन और अतिरिक्त सामग्री के अपशिष्ट को कम करके, यह विधि निर्माण को पर्यावरणीय नियमों के अनुरूप बनाती है। नियंत्रित अभ्यासों को लागू करके, उद्योगों को अपने कार्बन उत्सर्जन और ऊर्जा खपत को नोटेबल रूप से कम कर सकते हैं। वास्तव में, अध्ययन बताते हैं कि नियंत्रित निर्माण में शामिल कंपनियां अपना कार्बन प्रभाव 25% तक कम कर सकती हैं। यह केवल नियमित सहमति में मदद करता है, बल्कि कंपनी की पर्यावरणीय अभ्यासों की पledge को मजबूत करता है, जिससे इसकी Corporate Social Responsibility profile में सुधार होता है।

मोल्ड नियंत्रण का उत्पाद प्रदर्शन पर प्रभाव

संरचनात्मक ठोसता और ड्यूरेबिलिटी में वृद्धि

उच्च मोल्ड सटीकता प्लास्टिक घटकों की संरचनात्मक समर्थता में महत्वपूर्ण बढ़ोतरी करती है, जिससे उन्हें अधिक तनाव और भार की स्थितियों का सामना करने की क्षमता होती है। इस बढ़ी हुई दृद्धता का एक महत्वपूर्ण फायदा यह है कि उपयोगकर्ता संतुष्टि में वृद्धि होती है, क्योंकि उत्पाद अधिक समय तक चलते हैं और बेहतर ढंग से काम करते हैं। इस सुधार ने गारंटी के दावों और रखरखाव की लागत में भी महत्वपूर्ण कमी की है, जो प्रसिद्धि मोल्डिंग के वित्तीय फायदे दर्शाती है। इस विचार का समर्थन अनुसंधान इस बात से करता है कि उच्च-सटीकता वाले मोल्ड से बनाए गए उत्पाद उनसे बनाए गए उत्पादों की तुलना में 15% औसतन अधिक जीवनकाल दर्शाते हैं जो कम सटीक विधियों से बनाए जाते हैं। यह बेहतर प्रदर्शन और विश्वसनीयता का अर्थ है, जो लंबे समय तक की लागत में बचत प्राप्त करने में सटीकता का महत्वपूर्ण घटक है।

ऐप्लिकेशन-विशिष्ट मांगों को पूरा करने में सटीकता की भूमिका

ऐसी उद्योगों में जैसे कि मेडिकल औरऑटोमोबाइल, जहाँ सुरक्षा और प्रदर्शन प्राथमिक है, उच्च-शुद्धता के मोल्ड्स की मांग अनिवार्य है। इन क्षेत्रों के लिए भागों का उत्पादन कठोर विनिर्देशों का पालन करना आवश्यक है ताकि उत्पाद की विफलता से बचा जाए और उपयोगकर्ता की सुरक्षा गारंटी की जा सके। मोल्ड्स में शुद्धता केवल एक विनिर्माण विकल्प नहीं है; यह एक नियमित आदेश है जो कंपनियों को महंगी रिकॉल्स और प्रतिष्ठा की क्षति से बचाता है। अधिक शुद्धता बनाए रखने से कंपनियों को ये सुरक्षा मानक पूरा करने में मदद मिलती है और उपभोक्ताओं के बीच भरोसा बढ़ाती है, जिससे ब्रांड की प्रतिष्ठा में सुधार होता है। शुद्धता-नियंत्रित मोल्डिंग प्रक्रियाओं का उपयोग करने वाले उद्योग बेहतर ढंग से गुणवत्ता और सुरक्षा को दर्शाने में सक्षम होते हैं, इसलिए वे प्रतिस्पर्धी फायदे और ग्राहकों की वफादारी प्राप्त करते हैं।

सामान्य प्रश्न अनुभाग

प्लास्टिक इन्जेक्शन मोल्डिंग में शुद्धता के मुख्य लाभ क्या हैं?

प्लास्टिक इन्जेक्शन मोल्डिंग में सटीकता उत्पाद की गुणवत्ता को बढ़ाती है, खराबी कम करती है और उत्पादन की कुशलता में सुधार करती है, जिससे लागत की बचत होती है और अधिक उत्कृष्ट प्रदर्शन होता है।

मोल्ड सटीकता सतह फिनिश पर कैसे प्रभाव डालती है?

मोल्ड सटीकता प्लास्टिक घटकों की सतह फिनिश गुणवत्ता पर सीधे प्रभाव डालती है, जिससे सिंक मार्क्स और खुरदरी जैसी खराबियों को कम किया जाता है और बेहतर दृश्य संगतता मिलती है।

क्या सटीकता-आधारित निर्माण पर्यावरण सहित हो सकता है?

हाँ, सटीकता-आधारित निर्माण पदार्थ की अपशिष्ट और ऊर्जा खपत को कम करके पर्यावरणीय नियमों के अनुरूप उत्पादन को समर्थन देता है।

मोल्ड डिजाइन में सटीकता क्यों आवश्यक है ऑटोमोबाइल और एरोस्पेस जैसी उद्योगों के लिए?

ऑटोमोबाइल और एरोस्पेस जैसे उद्योगों के लिए मोल्ड डिजाइन में सटीकता घटकों की संगति और कार्यात्मक प्रदर्शन के लिए आवश्यक कठोर सहनशीलता स्तर के कारण आवश्यक है।