Introduzione

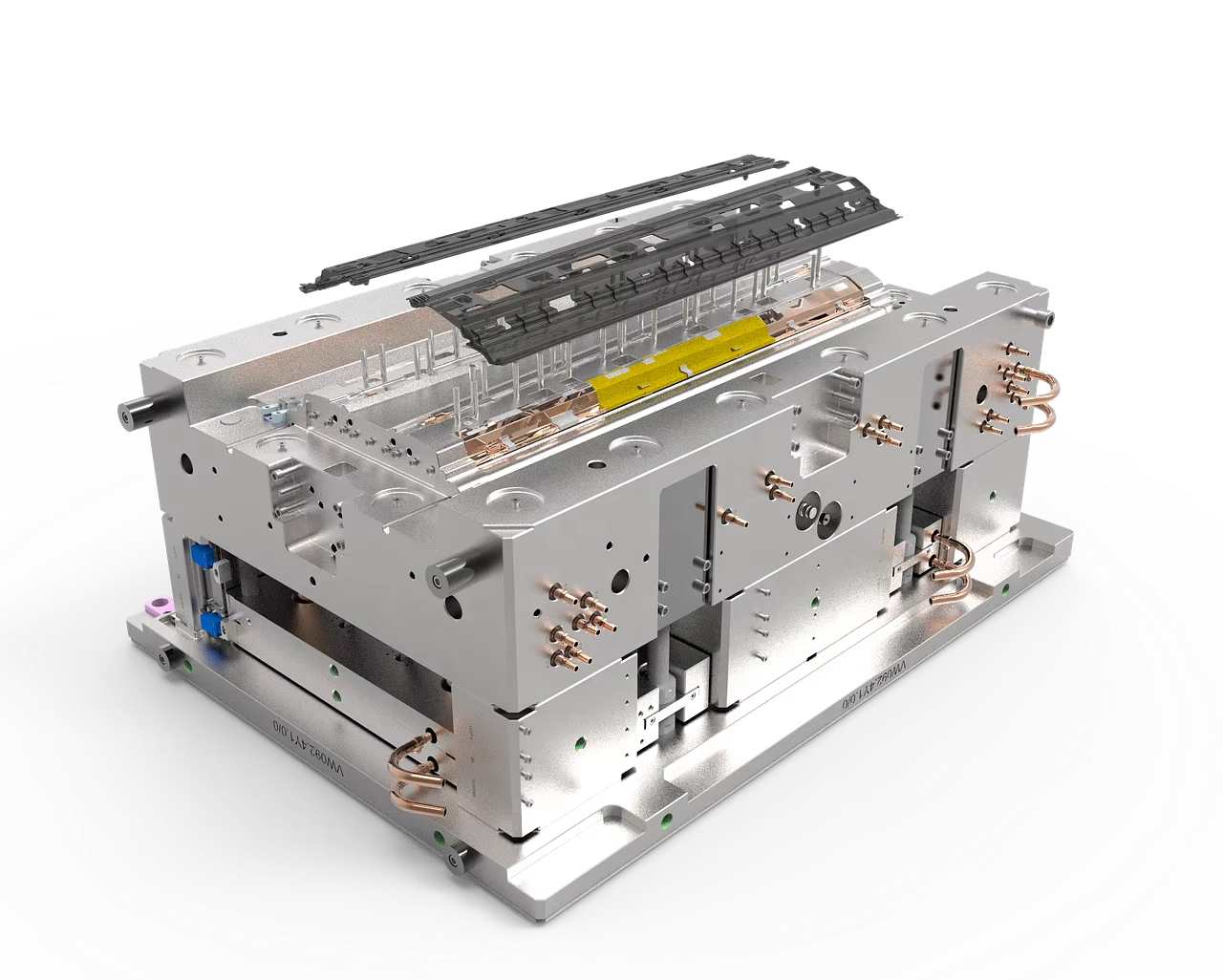

La lavorazione per iniezione di plastica è un processo di produzione ampiamente utilizzato che crea un gran numero di componenti in plastica. Sebbene questa procedura sia comune, può presentare dei problemi. Ciò può portare allo sviluppo di difetti che possono danneggiare la qualità, le prestazioni e l'aspetto del prodotto. Qui esaminiamo i difetti più comuni nell'iniezione di plastica e come prevenirli affinché i produttori possano realizzare componenti con un minimo di sprechi e in tempi rapidi.

Lavorazione per iniezione di plastica sono Un processo semplice con fasi limitate, quindi i difetti comuni Include :

Si formano anche giunti visibili chiamati linee di saldatura o linee di intreccio al confine tra due flussi di plastica fusa che si incontrano ma non si fondono bene. La deformazione si riferisce alle distorsioni che si verificano a causa di raffreddamento e di restringimento non uniformi da parte di parti di plastica. Si chiama gettaggio quando i fronti di flusso del materiale fuso sono visibili sulla superficie delle parti e risultano da una solidificazione non uniforme. Le linee di flusso sono colorate in contrasto con il loro ambiente a causa dei vari tassi di solidificazione. Il "corto tiro" si riferisce al momento in cui la cavità dello stampo è solo parzialmente riempita di plastica. Segni di affondamento o depressioni derivanti da raffreddamento irregolare (soprattutto in sezioni spesse) Le trappole d'aria altrimenti note come segni di ustione sono macchie lasciate a causa dell'aria intrappolata o del calore eccessivo. Le rughe sono causate dallo sviluppo di irregolarità superficiali associate a nel raffreddamento omogeneo processo. Quando i pezzi vengono rimossi, i perni di espulsione lasciano piccole impronte che sono chiamate segni di espulsione. Flash, borchi o vomito sono residui di materiale che escono dalla cavità. Un altro problema del processo di stampo è lo stampo appiccicoso, quando le parti si attaccano allo stampo e quindi non possono essere separate. Delaminazione della superficie quando gli strati si sbriciolano, spesso a causa di contaminazione. Discolorazione significa qualsiasi incidente dispersi Il crunching da stress è la generazione di crepe dovute allo stress interno.

Misure per prevenire difetti comuni

Le linee di saldatura possono essere ridotte utilizzando-alti pressione di iniezione, correnti calde e riprogettazione dello stampo per una posizione ottimale del cancello. Evitare raffreddamenti e surriscaldamenti irregolari: se la progettazione dello stampo ha uno spessore uniforme della parete, la possibilità di deformazione termica è molto piccola. La gettazione può essere attenuata abbassando la pressione di iniezione, aumentando la temperatura della muffa e della resina e posizionando correttamente il cancello. Si evitano attraverso uno spessore uniforme della parete e il posizionamento del cancello, oltre ad aumentare la velocità e la pressione di iniezione. La cavità dello stampo deve essere libera da ostruzioni, la pressione e la velocità di iniezione devono essere verificate per evitare cortofilamenti. La velocità e la pressione di iniezione sono anche controllate per evitare il surriscaldamento, mentre gli stampi sono progettati come fogli per facilitare il flusso d'aria e lo spostamento. Per combattere le rughe, si utilizza un raffreddamento costante e una progettazione dei stampi. Verificare il diametro e le tolleranze degli spilli dell'ejettor per ridurre al minimo i segni dell'ejettor. Il controllo del lampo, delle sbucate o del vomito comprende il controllo della forza della pinza, il controllo della superficie dello stampo, la pressione di iniezione e la riduzione della temperatura. La muffa appiccicosa viene eliminata aumentando l'impatto del rilascio e della pulizia della muffa sulle superfici della muffa. Evitare contaminanti e asciugare correttamente i materiali impedisce la superficie denominazione . Il fuoriuscire del colore viene prevenuto pulendo accuratamente il silo, la bocchetta e il stampo tra una produzione e l'altra e usando agenti coloranti con buona stabilità termica. Le crepe dovute allo stress vengono mitigate dalla scelta appropriata del materiale e dal controllo delle condizioni del processo.

Conclusione

Sebbene i difetti nella lavorazione per iniezione di plastica siano alcune delle pilastre comuni, è possibile farvi fronte D se gestiamo le cose come si deve. I produttori possono ridurre drasticamente i tassi di difetti, garantire qualità ed efficienza nelle loro operazioni, purché comprendano esattamente da dove provengono tali difetti e mettano in atto le misure preventive giuste. La prevenzione dei difetti è realizzata principalmente attraverso una sinergia di ottimizzazione della progettazione per la parte, selezione dei materiali e controllo dei processi. Le strategie per lo stampaggio di difetti comuni potrebbero dover evolversi con l'industria in modo che il processo di stampaggio a iniezione di plastica sia un processo di produzione affidabile ma economico per secoli.