Introduzione ai Processi di Modellazione in Plastica

Il Ruolo della Modellazione in Plastica nella Manifattura Moderna

La modellazione in plastica è un pilastro della manifattura contemporanea, consentendo la produzione di massa di forme e disegni complessi. Questo processo produttivo, fondamentale per una produzione economica e scalabile, soddisfa settori diversi riducendo i rifiuti e migliorando l'efficienza. La versatilità dei materiali plastici è profonda, permettendo il loro utilizzo in prodotti per il consumo, componenti automobilistici ed equipaggiamenti industriali. Questa flessibilità non solo allarga l'ambito delle applicazioni, ma supporta anche l'innovazione in vari settori, sottolineando il ruolo insostituibile della modellazione in plastica nella manifattura moderna.

Perché Comprendere Diversi Processi è Importante

Comprendere le caratteristiche distintive di ogni processo di modellazione in plastica è fondamentale per ottimizzare l'efficienza della produzione e migliorare la qualità del prodotto. Diversi processi influenzano in modo significativo la progettazione del prodotto, la selezione dei materiali e i flussi di produzione. Riconoscendo queste differenze, i produttori possono scegliere i processi appropriati per applicazioni specifiche, garantendo risultati efficaci in termini di costi e alta qualità. Ogni metodo offre benefici e limiti unici, che influiscono su fattori come i costi e la qualità del prodotto finale. Prendere decisioni informate in questo senso può portare a risultati di produzione migliori e allinearsi con gli obiettivi aziendali, contribuendo ultimately al successo in varie applicazioni industriali.

Formatura per Iniezione: Precisione e Versatilità

Panoramica del Processo: Scioglimento e Iniezione di Polimeri

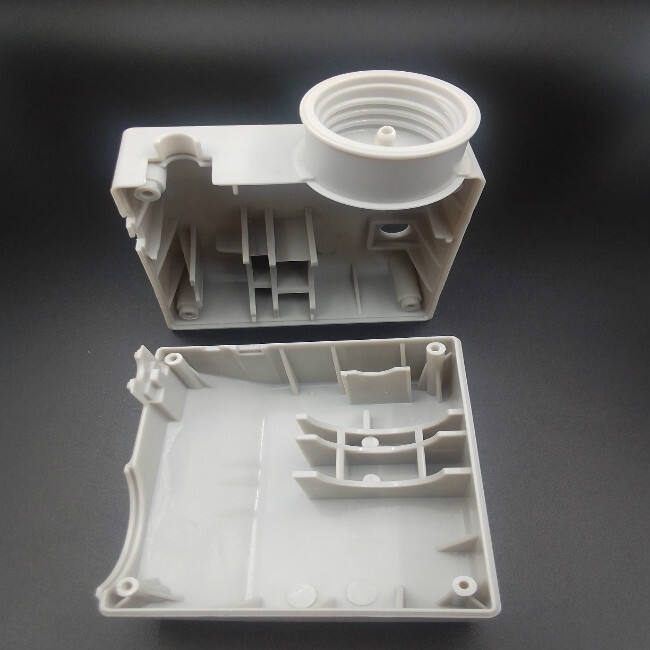

La lavorazione per iniezione prevede il riscaldamento di granuli di plastica grezza e la loro iniezione in un stampo prestabilito, dove si raffreddano e solidificano assumendo la forma finale del prodotto. Questo processo preciso consente ai produttori di creare componenti complessi con tolleranze strette, offrendo alta precisione e ripetibilità. I settori industriali traggono grande vantaggio dai cicli di produzione rapidi e dal ridotto spreco di materiale che la lavorazione per iniezione offre, rendendola una scelta ideale per la produzione su larga scala. Comprendendo i dettagli delle tecniche di lavorazione per iniezione, le aziende possono ottimizzare le proprie strategie di produzione e migliorare la qualità dell'output.

Applicazioni principali: Automobilistico, Medico e Prodotti per il consumo

La lavorazione per iniezione svolge un ruolo fondamentale in vari settori, notevolmente nell'automotive, nel medico e nei prodotti di consumo. Nel settore automobilistico, è indispensabile per la produzione di parti resistenti e precise come i cruscotti e i paraurti. Il campo medico si affida alla lavorazione per iniezione per fabbricare componenti sterili come siringhe e strumenti chirurgici con alta qualità e precisione. Inoltre, i prodotti di consumo, inclusi giocattoli e articoli per la casa, utilizzano spesso la lavorazione per iniezione per la sua efficacia economica e affidabilità, garantendo una produzione di massa coerente di disegni complessi in vari settori.

vantaggi e limitazioni

I principali vantaggi della lavorazione per iniezione includono una produzione ad alta velocità, uniformità nella qualità del prodotto e riduzione dei costi di manodopera grazie all'automazione. Tuttavia, il processo presenta anche limitazioni, principalmente i costi elevati delle attrezzature iniziali e la mancanza di flessibilità per apportare modifiche al design una volta che il stampo è stato finalizzato. Bilanciare questi fattori è fondamentale per i produttori per determinare la fattibilità e l'efficienza economica dell'utilizzo di questo processo per progetti specifici. Prendere decisioni informate riguardo a queste variabili può influenzare significativamente l'efficienza produttiva di un'azienda e la qualità del prodotto, allineandosi con gli obiettivi aziendali più ampi.

Soffiatura: Creazione di Forme Cavo

Come l'Aria Modella il Plastico in Contenitori

La soffiatura è un processo affascinante che utilizza la pressione dell'aria per modellare il plastico fuso in forme cavo. La tecnica inizia con il plastica grezzo che viene fuso per creare un parison, che è essenzialmente una tubatura fusa. Viene quindi iniettata aria nel parison, causandone l'espansione e il conformarsi alla forma dello stampo. Questo processo non solo consente una produzione efficiente di prodotti in plastica cavi, ma riduce anche l'uso del materiale. Si rivela particolarmente vantaggioso per la produzione di grandi quantità di forme complesse con pareti sottili, garantendo sia velocità che economia.

Applicazioni: Bottiglie, Serbatoi per Carburante e Tamburi

La lavorazione per soffiatura trova applicazioni principali in vari settori, notevolmente nella produzione di bottiglie, serbatoi per carburante e tamburi industriali. Le bottiglie per bevande, realizzate attraverso la lavorazione per soffiatura, devono rispettare rigidi standard di sicurezza per garantire la protezione dei consumatori. Nella produzione automobilistica, i serbatoi per carburante ottenuti con la lavorazione per soffiatura sono apprezzati per la loro resistenza e leggerezza, migliorando le prestazioni del veicolo. I tamburi industriali creati tramite lavorazione per soffiatura sono essenziali per il trasporto sicuro di liquidi, progettati per durabilità ed efficienza. Queste applicazioni sottolineano la versatilità della lavorazione per soffiatura nel creare componenti cruciali con precisione.

Compatibilità dei materiali ed efficienza

Il processo di soffiaggio è altamente compatibile con una vasta gamma di materiali termoplastici, come il polietilene e il polipropilene. Questa compatibilità espande la sua utilizzabilità, poiché questi materiali offrono un'eccellente resistenza e durata, fondamentali per varie applicazioni. Inoltre, il soffiaggio è celebrato per la sua efficienza nell'uso dei materiali, riducendo significativamente i rifiuti e i costi. Comprendere la compatibilità dei materiali con diversi processi di soffiaggio è quindi fondamentale per ottimizzare le prestazioni del prodotto, rendendolo una scelta popolare tra i produttori alla ricerca di soluzioni economiche.

Esplorando le sfumature del soffiaggio, diventa evidente l'arte intricata della creazione di forme cavo, mettendo in risalto la sua importanza nella produzione moderna.

Formatura per Compressione: Resistenza e Durata

Calore, Pressione e Cottura

La modellazione per compressione si basa sull'applicazione simultanea di calore e pressione per plasmare i materiali, utilizzando prevalentemente plastica termofissa che subisce una fase cruciale di vulcanizzazione. Questo processo di modellazione è fondamentale per produrre componenti che mostrano un'aumentata resistenza e durabilità, rendendolo ideale per applicazioni che richiedono una grande capacità di sopportare stress. La produzione efficace tramite modellazione per compressione è strettamente legata alla comprensione dei tempi e temperature di vulcanizzazione appropriati, poiché sono critici per ottenere risultati ottimali. Questo controllo garantisce l'integrità e le prestazioni del prodotto finale, adatto per applicazioni severe.

Usi Comuni: Componenti Elettrici e Parti Industriali

L'utilità della stampa a compressione si estende a diversi settori critici, notevolmente nella produzione di componenti elettrici e parti industriali. Per le applicazioni elettriche, i componenti realizzati con questo processo di stampaggio svolgono un ruolo fondamentale nei cavi e nelle schede madre, apprezzati per la loro resilienza e affidabilità. Nel settore industriale, parti come ingranaggi e sigilli traggono grande vantaggio dalla forza ottenuta attraverso la stampa a compressione, rendendole adatte per applicazioni ad alta richiesta. Questo uso diffuso evidenzia l'importanza del processo nel panorama della produzione, svolgendo un ruolo chiave nella fabbricazione di oggetti pesanti che richiedono una prestazione robusta.

Vantaggi per l'alta resistenza Prodotti

La modellazione per compressione si distingue per la sua capacità di produrre prodotti ad alta resistenza, molto apprezzati nei settori come quello automobilistico e aerospaziale. Il processo raggiunge una densità nei materiali che è essenziale per le applicazioni in cui le ottimali rapporti tra resistenza e peso sono cruciali. Utilizzando la tecnica di modellazione per compressione, i produttori possono realizzare oggetti progettati per resistere a condizioni rigorose, fornendo un vantaggio competitivo nello sviluppo di componenti che devono sopportare stress meccanici intensi e prolungati. Questa capacità non solo migliora le prestazioni del prodotto, ma offre anche vantaggi economici in termini di affidabilità e durata a lungo termine dei prodotti creati.

Modellazione Rotazionale: Componenti Grandi e Cavi

Il Ruolo della Rotazione nella Spessore Uniforme delle Pareti

La modellazione rotazionale è un processo unico che crea uno spessore di parete uniforme ruotando i moldi intorno a due assi mentre vengono riscaldati. Questa rotazione consente al materiale plastico di distribuirsi in modo uniforme all'interno del mould, risultando in parti cavo durature e consistenti. Uno spessore di parete così uniforme è fondamentale per prodotti che devono resistere allo stress senza deformarsi, garantendo una maggiore durata e affidabilità. Questa coerenza è particolarmente importante per settori in cui elevati standard sono una prerogativa, rendendo la modellazione rotazionale una tecnica inestimabile.

Applicazioni: Serbatoi di immagazzinamento e Attrezzature per Parco Gioco

La modellazione rotazionale è famosamente utilizzata per realizzare grandi serbatoi di stoccaggio ed equipaggiamenti per parco giochi, grazie alla sua capacità di produrre strutture durature e senza giunti. I serbatoi di stoccaggio traggono vantaggio dalla capacità di questa tecnica di creare componenti robusti in grado di gestire stress significativi e invecchiamento, garantendo una lunga durata. L'equipaggiamento per parco giochi prodotto tramite modellazione rotazionale offre sicurezza e versatilità di progettazione, consentendo un'ampia gamma di configurazioni ludiche. L'adattabilità del processo a progetti grandi e cavi lo rende indispensabile in vari settori, dall'agricoltura al tempo libero.

Sostenibilità e riduzione dei rifiuti

Un vantaggio significativo della rotomoulding è la sua sostenibilità, che si raggiunge attraverso un utilizzo efficiente dei materiali e riducendo i tassi di scarto. Questo metodo spesso incorpora materiali riciclabili, minimizzando l'impatto ambientale e promuovendo un processo produttivo più sostenibile. Inoltre, la rotomoulding aiuta le aziende a rispettare le normative ambientali ottimizzando l'efficienza dei materiali senza compromettere l'efficacia della produzione. L'adozione di questo approccio beneficia non solo l'ambiente, ma migliora anche la reputazione dell'azienda allineandosi a pratiche eco-friendly.

Domande frequenti

Cos'è la Plastica Modellata?

La lavorazione del plastico è un processo di produzione utilizzato per creare prodotti diversificati modellando e formando i plastiche in progetti prestabiliti.

Perché sono importanti diversi processi di lavorazione del plastico?

Diversi processi offrono benefici e limiti unici che influenzano l'efficienza della produzione, la flessibilità del design e la qualità del prodotto, garantendo i migliori risultati per applicazioni specifiche.

Quali settori beneficiano di più dalla lavorazione per iniezione?

Settori come quello automobilistico, medico e dei prodotti di consumo beneficiano notevolmente dalla lavorazione per iniezione grazie alla sua precisione e idoneità per la produzione di massa.

In che modo la lavorazione a soffiatura differisce da altre tecniche di modellazione?

La lavorazione a soffiatura utilizza la pressione dell'aria per plasmare il plastico fuso in forme cavo, rendendola ideale per la produzione di oggetti come bottiglie e serbatoi di carburante.

La lavorazione rotazionale è più sostenibile rispetto ad altri metodi?

Sì, la lavorazione rotazionale è riconosciuta per l'efficiente utilizzo dei materiali e la riduzione dei rifiuti, spesso incorporando materiali riciclati per minimizzare l'impatto ambientale.

Sommario

- Introduzione ai Processi di Modellazione in Plastica

- Formatura per Iniezione: Precisione e Versatilità

- Soffiatura: Creazione di Forme Cavo

- Formatura per Compressione: Resistenza e Durata

- Modellazione Rotazionale: Componenti Grandi e Cavi

-

Domande frequenti

- Cos'è la Plastica Modellata?

- Perché sono importanti diversi processi di lavorazione del plastico?

- Quali settori beneficiano di più dalla lavorazione per iniezione?

- In che modo la lavorazione a soffiatura differisce da altre tecniche di modellazione?

- La lavorazione rotazionale è più sostenibile rispetto ad altri metodi?