はじめに

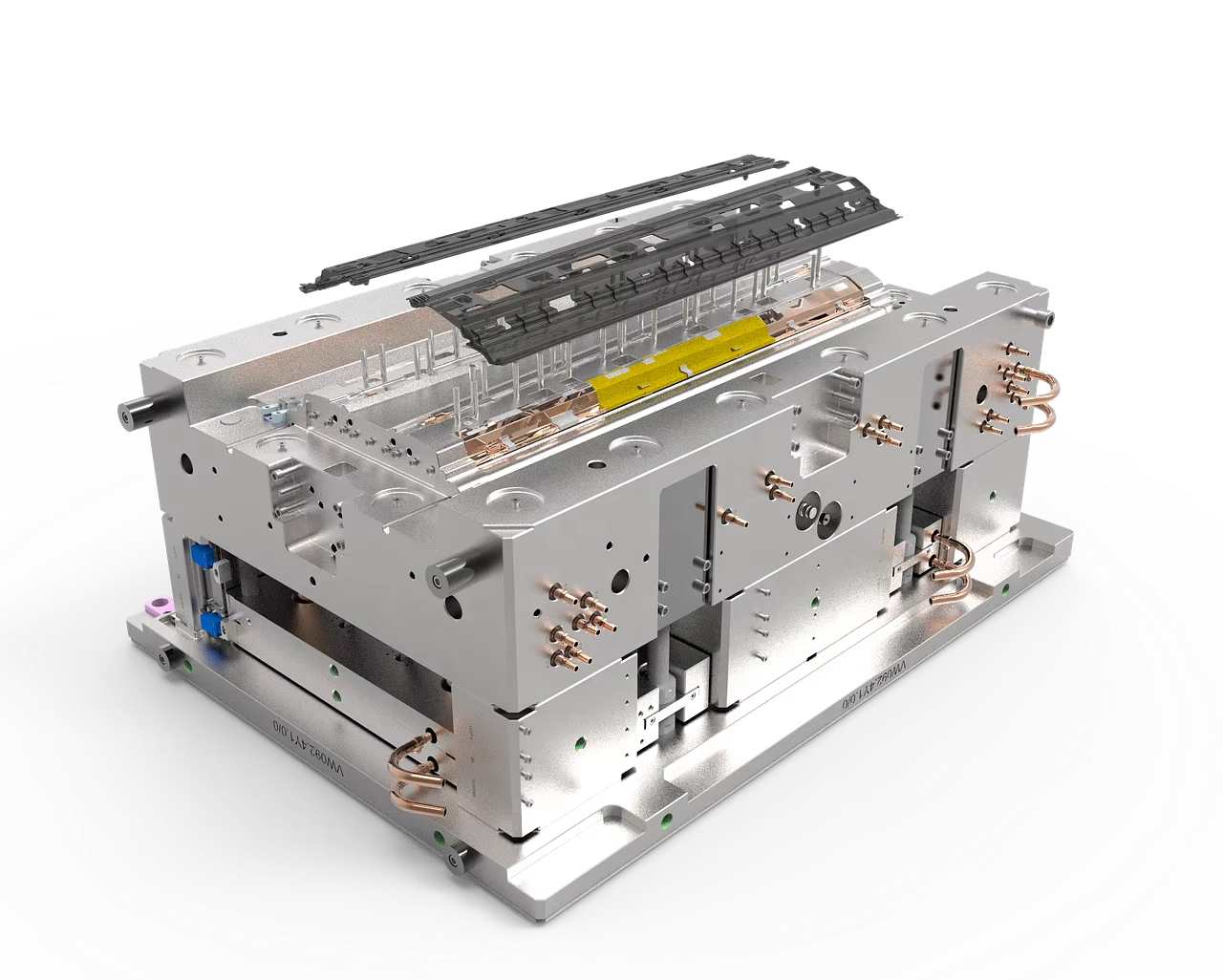

プラスチック注射鋳造は,大量のプラスチック部品を製造する広く使用される製造プロセスです. この手法は一般的ですが 障害もあります これは製品の品質や性能,美学を損なうような欠陥の発生につながる可能性があります. プラスチック注射鋳造における 最も一般的な欠陥と,製造者が最小限の廃棄物で部品を簡単に作れるように,それらを防ぐ方法について,ここで検討します.

プラスチック製の注射鋳造 である 単純なプロセスで 限られた段階があり 共通欠陥は 含む :

溶けたプラスチックが流れる2つの流れの境界で,溶接線または編み線と呼ばれる目に見えるシームも形成されます. 満たす 溶融がうまく行かない 曲線は,プラスチック部品の不均一な冷却と収縮の結果発生する歪みを指します. 溶けた材料の流出面が部品の表面に目に見える場合,不均一な固化によるものです. 流線は固化速度が異なるため,周囲と対照的に色が異なる. 短距離は 模具の穴が プラスチックで部分的に満たされたときのこと 沈殿跡,または不均等な冷却 (特に厚い部分) の結果の沈殿物 空気トラップ 焼け跡とも呼ばれるは,閉じ込められた空気や過熱により残された汚れです. 表面の不規則性が生じるため 均質冷却で プロセス 部品を外すと,噴射ピンには噴射痕と呼ばれる小さな印が残ります. 穴から出てくる残った物質です 穴から出てくる残った物質は 模具加工のもう一つの問題は 粘着性模具です 部品が模具に粘り合って分離できない場合です 表面の脱層 層が剥がれ,しばしば汚染の結果 変色 事故で起きたこと 散らばる 内部ストレスによる裂け目が生じる.

常 に 見 られる 欠陥 を 防ぐ 措置

溶接線を縮小することができます 過剰摂取 噴射圧,熱流し,最適なゲート位置のための模具の再設計 不均一な冷却や過熱を避ける: 模具の設計が均質な壁厚さを持つ場合,熱変形の可能性は非常に小さい. 噴射圧を下げ,模具と樹脂の温度を上昇させ,ゲートを正しく配置することでジェットを緩和することができます. 壁の厚さやゲートの位置が均等で,注射速度と圧力が増加することで,これらの障害は回避できます. 模具の穴は遮断のないものでなければならない.短射を避けるために注射圧と速度を検証し,十分な冷却時間と適正な肋骨と模具の壁厚さを可能にする厚い切片の厚さを制御することによって収縮を制御する. 噴射速度と圧力は過熱を避けるために制御され,模具は空気流と移動を容易にするためにシート型に設計されています. みに対処するために,一貫した冷却と模具設計が採用されます. 噴射器のピン直径と容量を確認して噴射器の痕跡を最小限に抑える 閃き,,吐きを制御するには,クランプ力の制御,模具表面のチェック,注射圧力,温度削減などがあります. 粘着性のあるカビは,カビの表面にカビの放出と清掃の影響を強化することによって取り除きます. 表面を防ぎ,材料を適切に乾燥させる 名称 わかった 血出は,ホッパー,ノズル,模具を駆動間間徹底的に清掃し,熱安定性のある色素を使用することで防ぐことができます. ストレスの破裂は,適切な材料の選択と制御されたプロセス条件によって軽減されます.

結論

プラスチック注射鋳造の欠陥は,一般的な柱の一部である一方で,彼らは対処することができます D 適切な対応をするなら 製造者は,この欠陥が正確に何から生じているか理解し,適切な予防措置を講じれば,欠陥の割合を大幅に削減し,品質と効率を確実に確保できます. 欠陥防止は主に部品の設計最適化,材料選択,プロセス制御の共働によって達成されます. プラスチック注射鋳造プロセスは,信頼性のある一方で,時代を重ねる経済的な製造プロセスになるように,一般的な欠陥を模造する戦略は,業界とともに進化する必要があるかもしれません.