Inleiding tot plastic vormgevingsprocessen

De rol van plastic vormgeving in moderne productie

Plastic vormgeven is een pijler van hedendaagse productie, wat de massa-productie van ingewikkelde vormen en ontwerpen mogelijk maakt. Dit productieproces, cruciaal voor kosteneffectieve en schaalbare productie, biedt verschillende sectoren dienst door afval te verminderen en efficiëntie te verbeteren. De veerkracht van plastic materialen is groot, wat hun toepassing in consumentenproducten, automobiele onderdelen en industriële apparatuur mogelijk maakt. Deze aanpasbaarheid breidt niet alleen de toepassingsgebieden uit, maar steunt ook innovatie binnen verschillende industrieën, wat de onmisbare rol van plastic vormgeven in moderne productie benadrukt.

Waarom het begrijpen van verschillende processen belangrijk is

Het begrijpen van de unieke kenmerken van elk kunststofmoldproces is essentieel voor het optimaliseren van productief-efficiëntie en het verbeteren van productkwaliteit. Verschillende processen beïnvloeden productontwerp, materiaalkeuze en productiewerkstromen aanzienlijk. Door deze verschillen te erkennen, kunnen fabrikanten geschikte processen kiezen voor specifieke toepassingen, waardoor kosteneffectieve, hoge-kwaliteit uitkomsten worden gegarandeerd. Elke methode biedt unieke voordelen en beperkingen, die factoren zoals kosten en eindproductkwaliteit beïnvloeden. Geïnformeerde beslissingen in dit opzicht kunnen leiden tot verbeterde productie-resultaten en in lijn zijn met zakelijke doelen, uiteindelijk succes garanderend in industriële toepassingen.

Injectiemolding: Nauwkeurigheid en Veelhoekigheid

Procesoverzicht: Smelten en Injecteren van Polymeren

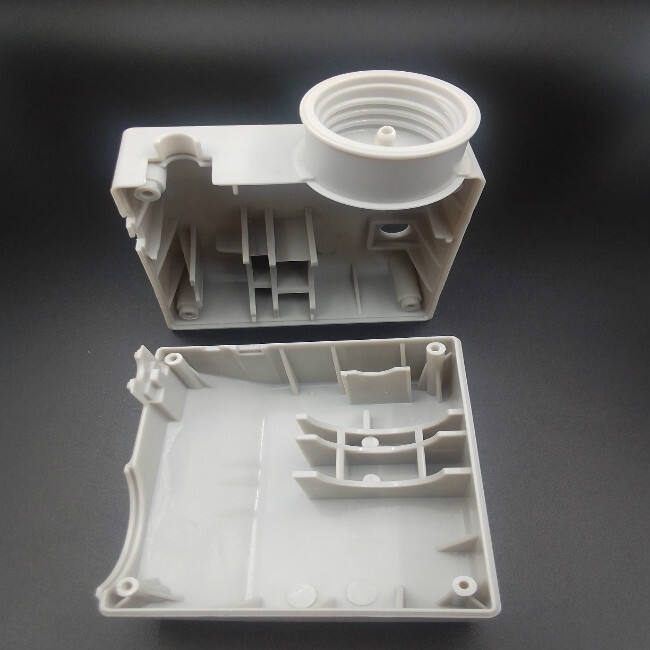

Injectiemodeling houdt in dat rauwe plastic pellets worden gesmolten en vervolgens worden ingebracht in een vooraf bepaalde vorm, waar ze afkoelen en verharden tot het eindproduct. Deze nauwkeurige proces stelt producenten in staat om complexe onderdelen met strakke tolerenties te maken, wat hoge precisie en herhaalbaarheid biedt. Bedrijven profiteren aanzienlijk van de snelle productiecycliussen en het verminderde materiaalverschil dat injectiemodeling biedt, waardoor het een ideale keuze is voor grote schaalproductie. Door de nuances van injectiemodelingprocessen te begrijpen, kunnen bedrijven hun productiestrategieën optimaliseren en de kwaliteit van hun uitkomsten verbeteren.

Belangrijke toepassingen: Automobiel, Medisch, en Verbruiksartikelen

Injectiemodelage speelt een cruciale rol in verschillende industrieën, met name in de automobiel-, medische en consumentengoeiensectoren. In de automobielsector is het onmisbaar voor het produceren van bestandde onderdelen zoals dashboarden en bumpers. Het medisch veld steunt op injectiemodelage om steriele componenten zoals spuiten en chirurgische instrumenten met hoge kwaliteit en precisie te fabriceren. Bovendien gebruiken consumentengoeien, waaronder speelgoed en huishoudelijke artikelen, vaak injectiemodelage vanwege zijn kosteneffectiviteit en betrouwbaarheid, wat zorgt voor consistent massaproductie van complexe ontwerpen in verschillende sectoren.

voordelen en beperkingen

De belangrijkste voordelen van injectiemolding omvatten hoge productiesnelheid, uniformiteit in productkwaliteit en verlaging van arbeidskosten door automatisering. Het proces heeft echter ook beperkingen, voornamelijk de hoge initiële toolingkosten en het gebrek aan flexibiliteit voor ontwerpwijzigingen nadat een vorm is vastgesteld. Het in evenwicht brengen van deze factoren is cruciaal voor producenten om de haalbaarheid en kosteneffectiviteit van het gebruik van dit proces voor specifieke projecten te bepalen. Geïnformeerde beslissingen nemen over deze variabelen kan aanzienlijk invloed hebben op een bedrijfs productie-efficiëntie en productkwaliteit, in overeenstemming met bredere zakelijke doelen.

Blow Molding: Holle vormen creëren

Hoe lucht plastic vormt tot containers

Blowmolding is een fascinerend proces dat luchtdruk gebruikt om gesmolten plastic te vormen tot holle vormen. De techniek begint met rauw plastic dat wordt gesmolten om een parison te creëren, wat essentieel een smeltende buis is. Vervolgens wordt lucht in de parison gepompt, waardoor deze uitdijt en zich aanpast aan de vorm van de vormgever. Dit proces stelt niet alleen efficiënt produceren van holle plasticproducten mogelijk, maar minimaliseert ook het gebruik van materiaal. Het blijkt vooral gunstig voor het produceren van grote hoeveelheden complexe vormen met dunne wanden, waarbij zowel snelheid als economie worden gegarandeerd.

Toepassingen: Flessen, Brandstoftanks en Vaten

Blow molding vindt primaire toepassingen in verschillende industrieën, met name bij de productie van flessen, brandstoftanks en industriële trommels. Drinkflessen, gemaakt door blow molding, moeten strikte veiligheidsnormen naleven om consumentenbescherming te waarborgen. In de automobielindustrie worden blow gemoduleerde brandstoftanks gewaardeerd om hun sterkte en lichtgewichtseigenschappen, wat de prestaties van voertuigen verbetert. Industriële trommels die worden gemaakt via blow molding zijn essentieel voor het veilig vervoer van vloeistoffen, ontworpen voor duurzaamheid en efficiëntie. Deze toepassingen onderstrepen de veelserijkheid van blow molding bij het vervaardigen van cruciale onderdelen met precisie.

Materialenaanpassing en efficiëntie

Het blowmoldingproces is zeer compatibel met een breed scala aan thermoplastische materialen, zoals polyetheen en polypropyleen. Deze compatibiliteit verbreedt de toepasbaarheid, omdat deze materialen uitstekende sterkte en duurzaamheid bieden, essentieel voor verschillende toepassingen. Bovendien wordt blowmolding geprezen om zijn efficiëntie in materiaalgebruik, wat afval en kosten aanzienlijk vermindert. Inzicht in de compatibiliteit van materialen met verschillende blowmoldingprocessen is dus cruciaal om productprestaties te optimaliseren, waardoor het een populaire keuze is onder fabrikanten die naar kosteneffectieve oplossingen zoeken.

Door de nuances van blowmolding te verkennen, komt de ingewikkelde kunst van het vormgeven van holle vormen duidelijk naar voren, wat de betekenis ervan in de moderne productie laat zien.

Compression Molding: Sterkte en Duurzaamheid

Warmte, Druk en Gesteriliseerd

Compression molding baseert zich op de combinatie van hitte en druk om materialen te vormen, waarbij voornamelijk thermosetting plastic wordt gebruikt dat een cruciale fase van koken (curing) doormaakt. Dit vormproces is essentieel voor het produceren van onderdelen met verbeterde sterkte en duurzaamheid, wat het ideaal maakt voor toepassingen die hoge belastingstressexposities vereisen. Succesvolle productie via compression molding hangt sterk af van het begrijpen van de juiste kooktijden en temperaturen, omdat deze cruciaal zijn om optimale resultaten te bereiken. Deze beheersing zorgt ervoor dat de integriteit en prestaties van het eindproduct gewaarborgd zijn, afgestemd op strenge toepassingen.

Gemeenschappelijke Toepassingen: Elektrische Onderdelen en Industriële Delen

De toepassing van compressiemolden omvat verschillende cruciale industrieën, met name in de productie van elektrische onderdelen en industriële delen. Voor elektrische toepassingen spelen onderdelen die zijn gemaakt met dit mouwdingsproces een belangrijke rol in draden en printplaten, gewaardeerd om hun veerkracht en betrouwbaarheid. In de industriële sector profiteren onderdelen zoals tandwielen en sluitingen aanzienlijk van de sterkte die wordt bereikt door compressiemolden, waardoor ze geschikt zijn voor eisen met hoge eisen. Dit brede gebruik benadrukt de betekenis van het proces in het fabricage landschap, waarbij het een centrale rol speelt in de productie van zware items die robuuste prestaties vereisen.

Voordelen voor hoog-sterkte Producten

Compression molding staat uit om zijn mogelijkheid om hoogsterkte producten te produceren die zeer gewaardeerd zijn in sectoren zoals de automobiel- en luchtvaartindustrie. Het proces bereikt een dichtheid in de materialen die essentieel is voor toepassingen waarin optimale sterkte-gewichtsverhoudingen cruciaal zijn. Door gebruik te maken van de compression molding techniek kunnen fabrikanten items vervaardigen die zijn ontworpen om strenge omstandigheden te doorstaan, waardoor ze een competitief voordeel krijgen bij het ontwikkelen van onderdelen die extreme en langdurige mechanische spanningen moeten weerstaan. Deze mogelijkheid verbetert niet alleen de prestaties van het product, maar biedt ook economische voordelen op lange termijn door de betrouwbaarheid en duurzaamheid van de gemaakte producten.

Rotatiegieterij: Grote en Holle Componenten

De Rol van Rotatie bij Uniforme Wanddikte

Rotatiegietsel is een uniek proces dat gelijke wanddikte creëert door vormen rond twee assen te roteren terwijl ze worden verhit. Deze rotatie laat het plastic materiaal gelijkmatig over de vorm verdelen, wat leidt tot bestandde en consistent holle delen. Een dergelijke uniforme wanddikte is cruciaal voor producten die spanning moeten weerstaan zonder te vervormen, waardoor de duurzaamheid en betrouwbaarheid verbeterd wordt. Deze consistentie is bijzonder belangrijk voor sectoren waar hoge normen een voorwaarde zijn, wat maakt dat rotatiegietsel een onmisbaar techniek is.

Toepassingen: Opslagtanks en Speeltoestellen

Rotatiegietsel wordt beroemd gebruikt om grote opslagtanks en speelplaatsapparaten te maken, dankzij zijn mogelijkheid om duurzame, naadloze structuren te produceren. Opslagtanks profiteren van deze techniek die in staat is robuuste onderdelen te creëren die grote spanningen en verweering kunnen verdragen, wat een lange levensduur garandeert. Speelplaatsapparatuur die met rotatiegietsel wordt geproduceerd biedt veiligheid en ontwerpverschillen, waardoor een breed scala aan speelse configuraties mogelijk is. De aanpassingsvatbaarheid van het proces voor grote, holle ontwerpen maakt het onmisbaar in verschillende sectoren, van landbouw tot vrijetijdsbesteding.

Duurzaamheid en Afvalvermindering

Een belangrijk voordeel van rotatiegieteren is de duurzaamheid, die wordt bereikt door efficiënt materiaalgebruik en verlaagde restmateriaalsnelheden. Deze methode gebruikt vaak herbruikbare materialen, wat de milieubelasting minimaliseert en een duurzamere productieprocessen bevordert. Bovendien helpt rotatiegieteren bedrijven om te voldoen aan milieuvoorschriften door materiaalefficiëntie te optimaliseren zonder de productiefdoeltreffendheid te compromitteren. Het toepassen van deze benadering baat niet alleen het milieu, maar verbetert ook het imago van het bedrijf door overeenkomst met milieuvriendelijke praktijken.

Veelgestelde Vragen

Wat is Plastic Molding?

Plastic gieteren is een productieproces dat wordt gebruikt om verschillende producten te maken door plastic vorm te geven en te formeren tot voorgedefinieerde ontwerpen.

Waarom zijn verschillende plastic gieteringsprocessen belangrijk?

Verschillende processen bieden unieke voordelen en beperkingen die invloed hebben op productie-efficiëntie, ontwerpflexibiliteit en productkwaliteit, waardoor de beste resultaten worden gegarandeerd voor specifieke toepassingen.

Welke industrieën profiteren het meest van injectiemolding?

Industrieën zoals automobiel, medisch en consumentengoederen profiteren aanzienlijk van injectiemolding door de precisie en geschiktheid voor massa-productie.

Hoe verschilt blaasmolding van andere molding technieken?

Blaasmolding maakt gebruik van luchtdruk om gesmolten plastic vorm te geven tot holle vormen, wat het ideaal maakt voor het produceren van items zoals flessen en brandstoftanks.

Is rotatie-molding duurzamer dan andere methodes?

Ja, rotatie-molding wordt erkend om zijn efficiënte materiaalgebruik en verminderde afval, vaak met hernieuwbare materialen om milieueffecten te minimaliseren.