Overzicht van plastic injectiematten

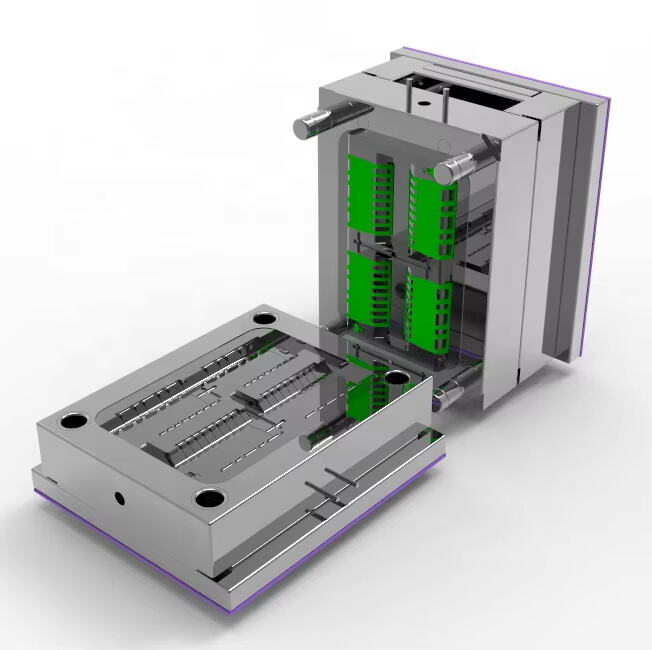

plastic injectievormen spelen een cruciale rol in de moderne productie door het mogelijk maken van snel en kosteneffectief produceren van complexe plastic onderdelen. Deze maten zijn onmisbaar voor verschillende sectoren, waaronder automotief, consumentengoederen en elektronica, dankzij hun veerkrachtigheid in het vervaardigen van onderdelen die variëren van kleine tandwielen tot grote kasten. Het gebruik van plastic injectiematten stelt bedrijven in staat om aan de hoge eisen van nauwkeurigheid en consistentie te voldoen die vereist zijn in de hedendaagse concurrerende markt.

Daarnaast hebben de ontwerp en kwaliteit van de vormstukken een directe invloed op het eindproduct. Een goed ontworpen vormstuk is fundamenteel voor het behouden van de productintegriteit, met invloed op factoren zoals vorm, duurzaamheid en prestaties. Daarom is het ontwerp van vormstukken een cruciaal aspect van de productieplanning, om ervoor te zorgen dat producten aan specifieke branchestandaarden en klantverwachtingen voldoen. Door het belang van plastic injectiematten te begrijpen, kunnen fabrikanten hun processen optimaliseren en uitstekende resultaten bereiken in massaproductiesituaties.

Plastic Injectiematten vs. Andere Soorten Matten

Plastic Injectiematten: Hoge Nauwkeurigheid en Complexe Vormen

Plastic injectiematten onderscheiden zich door hun vermogen om hoog-nauwkeurige, complexe vormen met gedetailleerde ontwerpen te produceren. Deze maten zijn ideaal voor het maken van zeer gedetailleerde onderdelen met strakke tolerenties en uitstekende oppervlakteafwerkingen. Door hun hoge efficiëntie zijn injectiematten perfect voor massa-productie van uniforme items zoals plastic kastjes, medische apparaten en huishoudelijke producten. Hun nauwkeurigheid en herhaalbaarheid maken ze de voorkeur in verschillende industrieën.

Drukgietsmannen: Kenmerken en toepassingen

Drukgietsmannen worden algemeen gebruikt voor het verwerken van metalen en staan bekend om hun uitstekende productiesnelheden en dimensionele nauwkeurigheid. Ze zijn ontworpen om metalen zoals aluminium en zink te verwerken, waardoor ze onderdelen met een hoge structurele integriteit leveren. Toch maken de kosten van materialen en de ontwerplimieten drukgieten minder geschikt voor grote schaalproductie van plastic onderdelen. De maten zijn duurder en zijn niet afgestemd op de veermanigvuldigheid die plastic injectie biedt.

Drukpersvormen: beste toepassingen voor rubber en thermoplasten

Drukpersvormen specialiseren zich in het verwerken van rubber- en thermosetsmaterialen, met de nadruk op het produceren van grotere, bulkvormige onderdelen. Dit proces omvat het plaatsen van een voorverwarmde kunststof in een open, verwarmde vorm, die vervolgens wordt gesloten en gecomprimeerd. Hoewel effectief voor het maken van robuuste onderdelen zoals gaskets en schakelaars, ontbreken drukpersvormen de precisie en productie-efficiëntie van injectievormen. Hun beperkingen bij complexe ontwerpen maken ze minder geschikt voor grote productieseries.

In conclusie, terwijl elk type vorm zijn eigen reeks voordelen heeft afhankelijk van het materiaal en de bedoeling, bieden plastic injectievormen ongekende precisie en efficiëntie voor massaproductie van complexe plastic onderdelen. Hun veerkracht, gecombineerd met hun capaciteit voor grote volumes, maakt ze onmisbaar in moderne productieprocessen.

Voordelen van plastic injectievormen

plastic injectievormen zijn hoogst kosteneffectief voor massa-productie. De belangrijkste reden voor hun kosten-efficiëntie is het verminderde materiaalverlies, omdat deze methode precieze controle biedt over de hoeveelheid plastic die in elke cyclus wordt gebruikt. Daarnaast betekenen de hoge productiesnelheden die haalbaar zijn met plastic injectiemolding dat bedrijven grote hoeveelheden identieke onderdelen kunnen produceren tegen een veel lagere kosten per eenheid. Dit voordeel is vooral gunstig voor bedrijven die op grote schaal opereren, waarbij het minimaliseren van productiekosten cruciaal is.

De veerkracht van plastic injectiematten strekt zich uit tot ver buiten kostenbesparing, met significante materiaalveerkracht en ontwerpvrijheid. Fabrikanten kunnen een verscheidenheid aan thermoplasten verwerken om specifieke prestatie-eisen te voldoen, zoals taaiheid, chemische weerstand of flexibiliteit. Bovendien maakt de mogelijkheid om complexe en gedetailleerde ontwerpen met injectiematten te creëren ruimte voor innovatieve productoplossingen. Deze ontwerpvrijheid laat bedrijven toe om aan een breed scala aan marktnodig te voldoen, van medische apparaten tot consumentenelektronica, zorgvuldig ervoor zorgend dat hun producten functionele en esthetische criteria voldoen.

Conclusie: Hoe het kiezen van het juiste mattype de productiekwaliteit en kosten beïnvloedt

De keuze van het soort vorm heeft een cruciale invloed op zowel de kwaliteit van het eindproduct als de totale productiekosten. Voor bedrijven die van plan zijn goederen te produceren, vereist het kiezen tussen injectiemodellen, drukvormen of gieterijvormen een grondig inzicht in de productspecificaties, de verwachte productievolumes en de materiaalcompatibiliteit. Elk soort vorm biedt verschillende voordelen en uitdagingen; daarom kan de juiste keuze aanzienlijk invloed hebben op het productieproces.

Investeren in het juiste soort vormstuk biedt verschillende productievoordelen: verbeterde efficiëntie, verminderde materiaalverspilling en superieure productkwaliteit, wat samen leidt tot hogere klanttevredenheid. Een efficiente keuze van vormstuk zorgt er niet alleen voor dat het productieproces slank en kosteneffectief is, maar garandeert ook dat de uitkomst de consumentenverwachtingen haalt of overtreft, waardoor merkreputatie en marktconcurrentievermogen worden versterkt. Het herkennen van deze invloeden benadrukt het belang van bewuste besluitvorming bij het selecteren van vormstukken.

FAQ

V: Wat zijn de belangrijkste voordelen van het gebruik van kunststof injectiematten?

A: Kunststof injectiematten bieden hoge precisie, kosten-effectiviteit voor massa-productie, verscheidenheid in materiaalgebruik en de mogelijkheid om complexe ontwerpen efficiënt te produceren, wat ze ideaal maakt voor grote productieseries.

V: Hoe verschilt een kunststof injectiemaat met een drukgietmaat?

A: Plastic injectiematten zijn ontworpen voor het produceren van plastic onderdelen met ingewikkelde ontwerpen, terwijl drukgietmatten doorgaans worden gebruikt voor metalen en minder geschikt zijn voor grote schaalproductie van plastic onderdelen vanwege kosten en ontwerpbeperkingen.

Q: Kunnen plastic injectiematten worden gebruikt voor alle soorten materialen?

A: Hoewel plastic injectiematten voornamelijk worden gebruikt voor thermoplasten, kunnen ze een verscheidenheid aan materialen verwerken om specifieke prestatie-eisen te voldoen, maar zijn ze mogelijk niet geschikt voor rubber of thermosets die beter verwerkt kunnen worden door compressiematten.