Oversikt over plastinjeksjonsformer

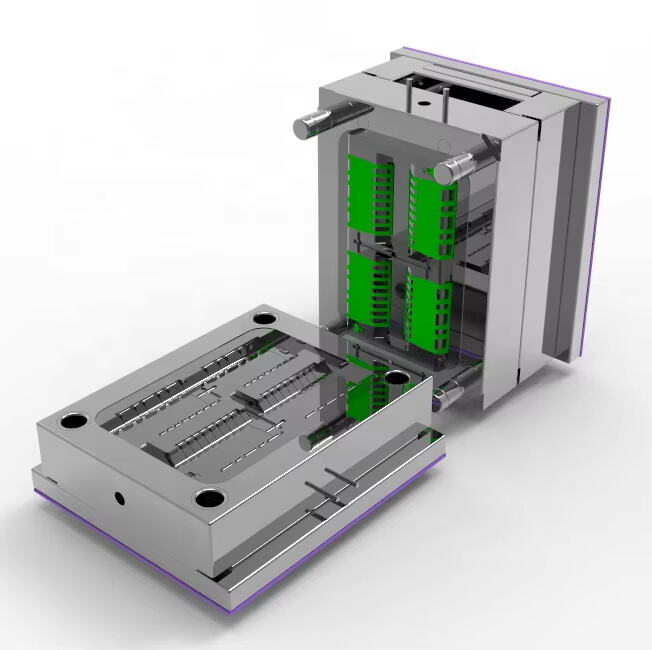

Plast injeksjonsformer spiller en avgjørende rolle i moderne produksjon ved å gjøre det mulig å produsere komplekse plastdeler raskt og kostnadseffektivt. Disse formene er integrert i ulike industrier, inkludert automobil, forbrukergoder og elektronikk, på grunn av deres fleksibilitet i å lage komponenter som varierer fra små gear til store husninger. Bruken av plastinjeksjonsformer lar bedrifter oppfylle de høye kravene om nøyaktighet og konsekvens som kreves i dagens konkurrerende marked.

Videre har formens design og kvalitet en direkte innvirkning på det ferdige produktet. En godt utformet form er grunnleggende for å opprettholde produktintegritet, og påvirker faktorer som form, varighet og ytelse. Dette er grunnen til at formdesign er et avgjørende aspekt av produksjonsplanlegging, for å sikre at produkter møter spesifikke bransjestandarder og kundevenskaper. Ved å forstå viktigheten av plastinjeksjonsformer, kan produsenter optimere sine prosesser og oppnå bedre resultater i masseproduksjonssituasjoner.

Plastinjeksjonsformer vs. Andre Typer Former

Plastinjeksjonsformer: Høy Nøyaktighet og Komplekse Former

Plastinjeksjonsformer uthever seg for sin evne til å produsere høy-nøyaktige, komplekse former med intrikate design. Disse formene er ideelle for å lage høygrads detaljerte komponenter med stramme toleranser og fremragende overflatefullendelser. Værende høygrads effektive, er injeksjonsformer perfekte for masseproduksjon av uniforme varer som plasthusninger, medisinske apparater og husholdningsprodukter. Deres nøyaktighet og gjentakelsesevne gjør dem til en foretrukket valg i flere industrier.

Spreformering: Egenskaper og Anvendelser

Spreformingsformer brukes vanligvis til behandling av metaller og er kjent for sine fremragende produksjonsrater og dimensjonal nøyaktighet. De er designet til å håndtere metaller som aluminium og zink, og leverer komponenter med høy strukturell integritet. Imidlertid gjør materialets kostnad og designekstremningene at spreforming er mindre egnet for stor skala produksjon av plastkomponenter. Formene er dyrt og er ikke tilpasset den fleksibiliteten som plastinjeksjon tilbyr.

Trykkmaler: Beste bruk for gummier og termosetter

Trykkmaler spesialiserer seg på å håndtere gummier og termosettmaterialer, med fokus på å produsere større, tykkere deler. Denne prosessen innebærer å plassere et forvarmet plastmaterial i en åpen, varm mal, som deretter lukkes og komprimeres. Selv om den er effektiv for å lage betydelige deler som malingsslagter og strømbrytere, mangler trykkmaler nøyaktigheten og produksjons-effektiviteten til injeksjonsmal. Deres begrensninger ved komplekse designgjør dem mindre ideelle for høyvolumsproduksjon.

I konklusjon, mens hver type mal har sine egne fordeler avhengig av materialet og den tilsatte anvendelsen, tilbyr plastinjeksjonsmal uslikte nøyaktighet og effektivitet for masseproduksjon av komplekse plastdeler. Deres fleksibilitet, kombinert med kapasiteten for høyvolumsproduksjon, gjør dem uerstattelige i moderne produksjonsprosesser.

Fordeler ved plastinjeksjonsmal

Plast injeksjonsformer er høygradig kostnadseffektive for masseproduksjon. Den viktigste grunnen til deres kostnads-effektivitet er den reduserte materialeavfall, da denne metoden tillater nøyaktig kontroll over mengden plast som brukes i hver syklus. I tillegg betyr de raskt produktionshastighetene som kan oppnås med plast injeksjonsformning at selskaper kan produsere store mengder identiske deler til mye lavere enhetspris. Dette fordelen er særlig nyttig for bedrifter som opererer på stor skala, hvor minimering av produksjonskostnader er avgjørende.

Fleksibiliteten ved plastinjeksjonsgjeng er større enn bare kostnadsbesparelser, og tilbyr betydelig materialefleksibilitet og designsmuligheter. Produksjonsbedrifter kan behandle en rekke forskjellige termoplastiske materialer for å oppfylle spesifikke ytelseskrav, som tøffhet, kjemisk motstand eller fleksibilitet. Dessuten muliggjør evnen til å lage komplekse og intrikate design med injeksjonsverktøy innovative produktløsninger. Denne designfleksibiliteten lar selskaper tilpasse seg et bredt spekter av markedets behov, fra medisinsk utstyr til forbrukerelektronikk, og sikre at deres produkter oppfyller både funksjonelle og estetiske krav.

Konklusjon: Hvordan valg av riktig gjengtype påvirker produksjonskvalitet og kostnad

Valget av moldetype spiller en avgjørende rolle ved å bestemme både kvaliteten på ferdigproduktet og de totale produksjonskostnadene. For bedrifter som planlegger å produsere varer, er det nødvendig med en grundig forståelse av produktspesifikasjoner, forventede produksjonsvolumer og materialekompatibilitet for å velge mellom injeksjon, kompressjon eller sprøytemetallformer. Hver moldetype tilbyr unike fordeler og utfordringer; derfor kan å gjøre den riktige valget påvirke produksjonsprosessen betydelig.

Å investere i den riktige formtypen fører til flere produsjonfordeler: forbedret effektivitet, redusert materialeavfall og bedre produktkvalitet, som sammen resulterer i høyere kundetilfredshet. Effektiv formvelgelse sikrer ikke bare at produksjonsprosessen er slank og kostnadseffektiv, men garanterer også at utdataene møter eller overskrider forbrukerforventninger, dermed å styrke merkevarens rykte og markedskonkurranseevne. Å kjennende ta disse påvirkningene understryker vikten av veloverveid beslutningstakning ved valg av former.

FAQ

Q: Hva er de hovedsaklige fordelen ved bruk av plastinjeksjonsformer?

A: Plastinjeksjonsformer gir høy nøyaktighet, kostnadseffektivitet for masseproduksjon, versklighet i materialebruk og evnen til å produsere komplekse design med effektivitet, noe som gjør dem ideelle for høyvolumsproduksjon.

Q: Hvordan skiller en plastinjeksjonsform seg fra en presesjonsform?

A: Plastinjeksjonsformer er designet for å produsere plastdeler med komplekse design, mens presesjonsformer typisk brukes for metaller og er mindre egnet for storstilt produksjon av plastdeler på grunn av kostnader og designgrenser.

Q: Kan plastinjeksjonsformer brukes for alle typer materialer?

A: Selv om plastinjeksjonsformer hovedsakelig brukes for termoplastiske materialer, kan de tilpasse seg en rekke materialer for å oppfylle spesifikke ytelseskrav, men de er kanskje ikke egnet for gummier eller termosetterte plastmaterialer som behandles bedre ved kompressionsforming.