Wprowadzenie do procesów formowania plastiku

Rola formowania plastiku w nowoczesnym produkcji

Formowanie plastiku jest podstawą współczesnej produkcji, umożliwiając masowe wytworzenie złożonych kształtów i projektów. Ten proces produkcyjny, kluczowy dla efektywnej kosztowo i skalowalnej produkcji, odpowiada różnorodnym sektorom poprzez zmniejszanie marnotrawstwa i zwiększenie efektywności. Wielozastosowość materiałów plastycznych jest ogromna, co pozwala na ich wykorzystanie w produktach konsumentów, elementach samochodowych i wyposażeniu przemysłowym. Ta elastyczność nie tylko rozszerza zakres zastosowań, ale również wspiera innowacje w różnych branżach, podkreślając niezastąpioną rolę formowania plastiku w nowoczesnej produkcji.

Dlaczego zrozumienie różnych procesów ma znaczenie

Rozumienie unikalnych cech każdego procesu formowania plastiku jest kluczowe dla optymalizacji efektywności produkcji i poprawy jakości produktu. Różne procesy mają istotny wpływ na projektowanie produktu, wybór materiałów i przepływy produkcyjne. Przez uznanie tych różnic, producenci mogą wybierać odpowiednie procesy dla konkretnych zastosowań, zapewniając opłacalne i wysokiej jakości wyniki. Każdy sposób oferuje unikalne zalety i ograniczenia, które wpływają na czynniki takie jak koszty i jakość końcowego produktu. Podjęcie świadomych decyzji w tej kwestii może prowadzić do lepszych wyników produkcyjnych i dopasowywania się do celów biznesowych, co ostatecznie przyczynia się do sukcesu w zastosowaniach przemysłowych.

Wtryskowanie: precyzja i uniwersalność

Przegląd procesu: topienie i wtryskiwanie polimerów

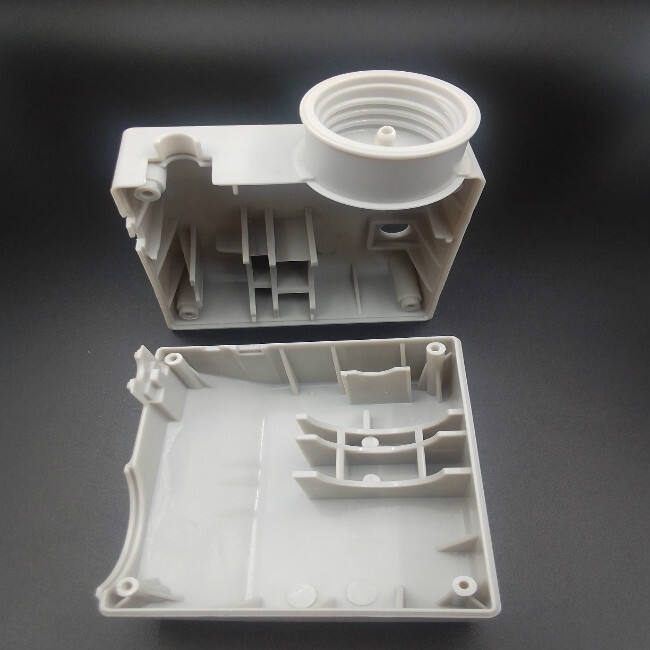

Wtryskowe formowanie polega na topieniu surowych granul plastikowych i wstrzykiwaniu ich do wyznaczonej formy, gdzie chłodzą się i stwardniają, tworząc produkt końcowy. Ten precyzyjny proces umożliwia producentom tworzenie złożonych części z ściśle określonymi tolerancjami, oferując wysoką precyzję i powtarzalność. branże korzystają znacznie z szybkich cykli produkcji i zmniejszonego marnowania materiałów, jakie daje formowanie wtryskowe, czyniąc je idealnym wyborem dla produkcji masowej. Poprzez zrozumienie subtelności procesów formowania wtryskowego, przedsiębiorstwa mogą zoptymalizować swoje strategie produkcyjne i poprawić jakość wyjściową.

Główne zastosowania: Automatyka, Medycyna i Wyroby Konsumpcyjne

Wytwarzanie przez iniekcję odgrywa kluczową rolę w różnych przemyłach, zwłaszcza w sektorze motoryzacyjnym, medycznym i towarów konsumpcyjnych. W przemyśle motoryzacyjnym jest niezastąpione przy produkcji trwałyh i precyzyjnyh części, takich jak deski rozdzielcze i bumpery. Medycyna polega na wytwarzaniu przez iniekcję do produkcji sterylnehych komponentów, takich jak szprychy i narzędzia chirurgiczne, zapewniając wysoką jakość i precyzję. Ponadto, towary konsumpcyjne - w tym zabawki i przedmioty domowe - często wykorzystują wytwarzanie przez iniekcję ze względu na kosztowność i niezawodność, co gwarantuje spójną masową produkcję złożonyh projektów w wielu obszarach.

zalety i ograniczenia

Główne zalety wtryskiwania to wysoka prędkość produkcji, jednolitość jakości produktu oraz obniżone koszty pracy dzięki automatyzacji. Jednakże, proces ma również swoje ograniczenia, przede wszystkim wysokie początkowe koszty narzędzi i brak elastyczności w zmianie projektu po zakończeniu ostatecznego kształtu formy. Zrównoważenie tych czynników jest kluczowe dla producentów przy określaniu wykonalności i kosztów efektywności tego procesu dla konkretnych projektów. Podejmowanie świadomych decyzji dotyczących tych zmiennych może znacząco wpłynąć na wydajność produkcji i jakość produktów firmy, co jest zgodne z szerzej zakrojonymi celami biznesowymi.

Wydmuchiwanie: Tworzenie pustotowych form

Jak powietrze kształtuje plastik w naczynia

Formowanie wydmuchane jest fascynującym procesem, który wykorzystuje ciśnienie powietrza do kształtowania stopionego plastiku w puste formy. Technika zaczyna się od topienia surowego plastiku w celu utworzenia parisonu, który jest zasadniczo rurą w stanie topionym. Następnie powietrze jest wstrzykiwane do parisonu, co sprawia, że rozszerza się on i dostosowuje do kształtu formy. Ten proces umożliwia nie tylko efektywną produkcję produktów plastikowych o konstrukcji pustej, ale również minimalizuje zużycie materiału. Okazuje się szczególnie korzystnym rozwiązaniem do produkcji dużych ilości złożonych kształtów o cienkich ściankach, zapewniając zarówno prędkość, jak i ekonomię.

Zastosowania: Butelki, Zbiorniki Paliwa i Bębny

Formowanie dmuchawcze znajduje główne zastosowania w różnych przemyłach, zwłaszcza w produkcji butelek, zbiorników paliwowych i bębnów przemysłowych. Butelki na napoje, produkowane metodą formowania dmuchawczego, muszą spełniać surowe normy bezpieczeństwa, aby zapewnić ochronę konsumenta. W produkcji samochodowej zbiorniki paliwowe wykonane techniką formowania dmuchawczego ceni się za ich wytrzymałość i lekkowagę, co poprawia wydajność pojazdu. Bębny przemysłowe tworzone przez formowanie dmuchawcze są kluczowe przy bezpiecznym transportowaniu cieczy, projektowane z uwzględnieniem trwałości i efektywności. Te zastosowania podkreślają wielofunkcyjność formowania dmuchawczego w tworzeniu kluczowych elementów z precyzją.

Zgodność materiałów i efektywność

Proces wydmuchiwania jest bardzo zgodny z szerokim zakresem materiałów termoplastycznych, takich jak polietylen i polipropylene. Ta zgodność rozszerza jego zastosowanie, ponieważ te materiały oferują doskonałą wytrzymałość i trwałość, które są kluczowe dla różnych zastosowań. Ponadto, wydmuchianie cieszy się popularnością ze względu na efektywność w użytkowaniu materiałów, znacząco redukując marnotrawstwo i koszty. Zrozumienie zgodności materiałów z różnymi procesami wydmuchiwania jest więc kluczowe do optymalizacji wydajności produktu, czyniąc go popularnym wyborem wśród producentów szukających rozwiązań kosztownie skutecznych.

Badając subtelności wydmuchiwania, staje się widoczna skomplikowana sztuka tworzenia pustych form, co podkreśla jej znaczenie w nowoczesnej produkcji.

Wygięcie kompresyjne: Wytrzymałość i trwałość

Ciepło, ciśnienie i wytwarzanie

Formowanie pod ciśnieniem opiera się na jednoczesnym zastosowaniu ciepła i ciśnienia do formowania materiałów, przeważnie korzystając z plastików termosprzęgłych przechodzących przez kluczowy etap wulkanizacji. Ten proces formowania odgrywa istotną rolę w produkcji elementów o zwiększonej sile i trwałości, co czyni go idealnym dla zastosowań wymagających wysokiej wytrzymałości na obciążenia. Sukces w produkcji za pomocą formowania pod ciśnieniem zależy głęboko od zrozumienia odpowiednich czasów i temperatur wulkanizacji, które są krytyczne dla osiągnięcia optymalnych wyników. Ta biegłość gwarantuje integralność i wydajność ostatecznego produktu, dostosowanego do wymagających zastosowań.

Typowe zastosowania: Komponenty elektryczne i części przemysłowe

Zastosowanie formowania przez sprezanie obejmuje kilka kluczowych branż, zwłaszcza w produkcji komponentów elektrycznych i części przemysłowych. W zastosowaniach elektrycznych, komponenty wytworzone za pomocą tego procesu formowania odgrywają kluczową rolę w instalacjach elektrycznych i płytach układowych, ceniąc się za ich odporność i niezawodność. W sektorze przemysłowym, części takie jak bębny i uszczelki znacznie korzystają z siły osiągniętej dzięki formowaniu przez sprezanie, czyniąc je odpowiednimi dla zastosowań o wysokich wymaganiach. To powszechne zastosowanie podkreśla znaczenie tego procesu w krajobrazie produkcyjnym, grając kluczową rolę w produkcji przedmiotów ciężkich, które wymagają mocnej wydajności.

Korzyści dla materiałów o wysokiej sile Produkty

Formowanie przez kompresję wyróżnia się swoimi możliwościami produkcyjnymi, pozwalającymi na tworzenie produktów o wysokiej sile, wysoko cenionych w sektorach takich jak motoryzacja i lotnictwo. Proces ten osiąga gęstość materiałów niezbędną w zastosowaniach, gdzie stosunek siły do masy ma kluczowe znaczenie. Korzystając z techniki formowania przez kompresję, producenci mogą tworzyć elementy zaprojektowane do wytrzymywania surowych warunków, oferując przewagę konkurencyjną w rozwoju komponentów, które muszą wytrzymać intensywny i długotrwały stres mechaniczny. Ta zdolność nie tylko poprawia wydajność produktu, ale również oferuje zalety ekonomiczne związane z długoterminową niezawodnością i trwałością produkowanych produktów.

Formowanie obrotowe: Duże i puste elementy

Rola obrotu w jednolitej grubości ścianki

Formowanie obrotowe to unikalny proces, który tworzy jednolitą grubość ścianki przez obracanie form wokół dwóch osi podczas ich nagrzewania. To obrotowanie pozwala materiału plastycznemu na równomierny rozkład wewnątrz formy, co prowadzi do wytworzenia trwałych i spójnych pustych części. Taka jednolita grubość ścianki jest kluczowa dla produktów, które muszą wytrzymać naprężenie bez deformacji, zapewniając wyjątkową trwałość i niezawodność. Ta spójność jest szczególnie ważna w przemyślach, gdzie wysokie standardy są warunkiem wstępnym, czyniąc z formowania obrotowego niewycenioną technikę.

Zastosowania: Zbiorniki magazynowe i sprzęt do gier

Formowanie obrotowe jest słynne z produkcji dużych zbiorników magazynowych i wyposażenia do placówek zabawowych, dzięki swojej zdolności do tworzenia trwałych, bezszwowych konstrukcji. Zbiorniki magazynowe korzystają z tej techniki, która umożliwia tworzenie solidnych elementów zdolnych wytrzymać znaczące obciążenia i zużycie, co zapewnia długotrwały okres użytkowania. Wyposażenie do placówek zabawowych produkowane metodą formowania obrotowego oferuje bezpieczeństwo i wielką elastyczność w projektowaniu, umożliwiając szeroki zakres różnych konfiguracji zabawowych. Adaptowalność tego procesu do dużych, pustych projektów czyni go niezastępnym w wielu sektorach, od rolnictwa po rekreację.

Zrównoważony rozwój i redukcja odpadów

Ważną zaletą formowania obrotowego jest jego zrównoważenie, które osiąga się dzięki wydajnemu użytkowu materiałów i zmniejszeniu odpadów. Ta metoda często wykorzystuje materiały recyklingowe, minimalizując wpływ na środowisko i promując bardziej zrównoważony proces produkcyjny. Ponadto, formowanie obrotowe pomaga firmom w przestrzeganiu przepisów środowiskowych poprzez optymalizację wydajności materiałów bez kompromitowania efektywności produkcji. Zastosowanie tego podejścia nie tylko korzystnie wpływa na środowisko, ale również poprawia reputację firmy, dopasowując ją do praktyk przyjaznych ekologii.

Często zadawane pytania

Co to jest wytwarzanie wyrobów z plastiku?

Formowanie plastikowe to proces produkcyjny stosowany do tworzenia różnorodnych produktów poprzez kształtowanie i formowanie plastików według zaplanowanych projektów.

Dlaczego różne procesy formowania plastików są ważne?

Różne procesy oferują unikalne zalety i ograniczenia, które wpływają na wydajność produkcji, elastyczność projektową i jakość produktu, zapewniając najlepsze wyniki dla określonych zastosowań.

Które branże najbardziej korzystają z techniki wtryskiwania?

Branże, takie jak motoryzacyjna, medyczna i produkty konsumentów, znacząco korzystają z wtryskiwania dzięki jego precyzji i nadaniu się do produkcji masowej.

W jaki sposób formowanie powietrzne różni się od innych technik formowania?

Formowanie powietrzne używa ciśnienia powietrza do kształtowania stopionej plastiki w formy puste, co czyni je idealnym do produkcji przedmiotów takich jak butelki i zbiorniki paliwa.

Czy formowanie obrotowe jest bardziej zrównoważone niż inne metody?

Tak, formowanie obrotowe jest rozpoznawane za swoje efektywne użycie materiałów i zmniejszoną ilość odpadów, często wykorzystując materiały recyklingowe, aby zminimalizować wpływ na środowisko.

Zawartość

- Wprowadzenie do procesów formowania plastiku

- Wtryskowanie: precyzja i uniwersalność

- Wydmuchiwanie: Tworzenie pustotowych form

- Wygięcie kompresyjne: Wytrzymałość i trwałość

- Formowanie obrotowe: Duże i puste elementy

-

Często zadawane pytania

- Co to jest wytwarzanie wyrobów z plastiku?

- Dlaczego różne procesy formowania plastików są ważne?

- Które branże najbardziej korzystają z techniki wtryskiwania?

- W jaki sposób formowanie powietrzne różni się od innych technik formowania?

- Czy formowanie obrotowe jest bardziej zrównoważone niż inne metody?