Wśród najczęściej stosowanych materiałów do formowania wtryskowego wyróżnia się polipropylen (PP). Jego wszechstronność pozwala na tworzenie trwałych i lekkich produktów dla różnych gałęzi przemysłu. Można liczyć na jego przystępną cenę, aby utrzymać niskie koszty produkcji bez kompromisu jakości. PP zapewnia doskonałą równowagę siły, elastyczności i odporności chemicznej, co czyni go idealnym do zastosowań takich jak towary konsumpcyjne i komponenty samochodowe. Jego zdolność do dostosowywania się do różnych konstrukcji i funkcji zapewnia, że spełnia skutecznie Twoje konkretne potrzeby.

Kluczowe właściwości polipropylenu jako materiału do formowania wtryskowego

Właściwości fizyczne i mechaniczne

Polipropylen oferuje unikalne połączenie właściwości fizycznych i mechanicznych, które czynią go preferowanym wyborem do formowania wtryskowego. Jego lekka natura pozwala na produkcję produktów, które są łatwe w obsłudze i transporcie. Pomimo tego, że jest lekki, zapewnia doskonałą wytrzymałość na rozciąganie, zapewniając trwałość w różnych zastosowaniach. Możesz również skorzystać z jego elastyczności, która pomaga w tworzeniu produktów wymagających zginania lub rozciągania bez pękania.

Odporność materiału na uderzenia zapewnia, że Twoje produkty mogą wytrzymać nagłe siły lub upadki bez pękania. Ponadto polipropylen jest odporny na zużycie, dzięki czemu nadaje się do długotrwałego użytkowania. Jego niska gęstość przyczynia się do opłacalnej produkcji, ponieważ potrzeba mniej materiału, aby uzyskać pożądaną wytrzymałość i strukturę.

Właściwości termiczne i elektryczne

Polipropylen wykazuje imponujące właściwości termiczne, które zwiększają jego wydajność w środowiskach o wysokiej temperaturze. Ma wysoką temperaturę topnienia, co pozwala na jego stosowanie w zastosowaniach, które wiążą się z narażeniem na ciepło. Ta właściwość zapewnia, że Twoje produkty zachowują swój kształt i funkcjonalność nawet pod wpływem naprężeń termicznych.

Materiał ten działa również jako doskonały izolator elektryczny. Jeśli pracujesz nad komponentami lub urządzeniami elektronicznymi, polipropylen może pomóc zapobiec przewodności elektrycznej, zapewniając bezpieczeństwo i niezawodność. Jego odporność na rozszerzalność cieplną dodatkowo zwiększa jego stabilność, co czyni go niezawodnym wyborem do precyzyjnych zastosowań.

Właściwości środowiskowe i przetwórcze

Polipropylen wyróżnia się swoimi zaletami środowiskowymi i przetwórczymi. Jest odporny na wilgoć, chemikalia i promieniowanie UV, co czyni go idealnym do zastosowań zewnętrznych i przemysłowych. Możesz polegać na jego odporności chemicznej, aby chronić swoje produkty przed uszkodzeniami spowodowanymi przez kwasy, zasady i rozpuszczalniki. Ta właściwość zapewnia długowieczność i zmniejsza potrzeby konserwacyjne.

Z perspektywy przetwarzania polipropylen oferuje łatwość formowania. Jego niska temperatura topnienia upraszcza proces formowania wtryskowego, zmniejszając zużycie energii i czas produkcji. Możesz uzyskać skomplikowane wzory i złożone kształty przy minimalnym wysiłku. Ponadto polipropylen nadaje się do recyklingu, co wspiera zrównoważone praktyki produkcyjne i zmniejsza wpływ na środowisko.

Zalety i ograniczenia polipropylenu w formowaniu wtryskowym

Zalety

Polipropylen oferuje szereg korzyści, które czynią go najlepszym wyborem do formowania wtryskowego. Jego przystępna cena pozwala na produkcję wysokiej jakości produktów bez przekraczania budżetu. Ta opłacalność sprawia, że jest idealny do produkcji na dużą skalę. Lekka natura materiału zmniejsza koszty wysyłki i zwiększa użyteczność gotowych produktów.

Możesz polegać na doskonałej odporności chemicznej polipropylenu. Wytrzymuje on działanie kwasów, zasad i rozpuszczalników, zapewniając trwałość w trudnych warunkach. Ta właściwość sprawia, że nadaje się do zastosowań przemysłowych i zewnętrznych. Jego elastyczność pozwala tworzyć produkty wymagające zginania lub rozciągania, takie jak zawiasy lub pojemniki, bez ryzyka pęknięcia.

Kolejną zaletą polipropylenu jest jego stabilność termiczna. Dobrze sprawdza się w środowiskach o wysokiej temperaturze, zachowując swój kształt i funkcjonalność. Dzięki temu jest niezawodnym wyborem do zastosowań wymagających narażenia na ciepło. Ponadto jego możliwość recyklingu wspiera zrównoważone praktyki produkcyjne, pomagając zmniejszyć wpływ na środowisko, jednocześnie spełniając ekologiczne cele.

ograniczenia

Pomimo swoich zalet polipropylen ma pewne ograniczenia, które należy wziąć pod uwagę. Jego niska odporność na promieniowanie UV może prowadzić do degradacji po wystawieniu na długotrwałe działanie promieni słonecznych. To sprawia, że jest mniej odpowiedni do zastosowań zewnętrznych, chyba że zostanie poddany działaniu stabilizatorów. Niska odporność materiału na uderzenia w niskich temperaturach może również stanowić wyzwanie dla produktów używanych w warunkach zamarzania.

Właściwości powierzchniowe polipropylenu mogą ograniczać jego zastosowanie w niektórych zastosowaniach. Ma niską energię powierzchniową, co utrudnia malowanie lub łączenie klejami. Może to wymagać dodatkowych obróbek powierzchni, co wydłuża czas produkcji i zwiększa koszty. Chociaż oferuje dobrą wytrzymałość, może nie być najlepszym wyborem do zastosowań wymagających ekstremalnie wysokiej wytrzymałości mechanicznej lub sztywności.

Zrozumienie tych ograniczeń pomaga podejmować świadome decyzje przy wyborze polipropylenu jako materiału do formowania wtryskowego. Podejmując te wyzwania, możesz zmaksymalizować jego potencjał i zapewnić sukces swojego projektu.

Typowe zastosowania polipropylenu w formowaniu wtryskowym

konsument Produkty

Polipropylen odgrywa kluczową rolę w tworzeniu codziennych produktów konsumenckich. Jego lekkość i trwałość sprawiają, że idealnie nadaje się do przedmiotów codziennego użytku. Producenci polegają na tym materiale do formowania wtryskowego, aby produkować artykuły gospodarstwa domowego, takie jak pojemniki do przechowywania, meble i przybory kuchenne. Jego elastyczność pozwala na tworzenie produktów o skomplikowanych wzorach, takich jak wielokrotnego użytku pojemniki na żywność z zatrzaskowymi pokrywkami.

Korzystasz z odporności chemicznej polipropylenu w produktach, które mają kontakt ze środkami czyszczącymi lub żywnością. Ta właściwość zapewnia bezpieczeństwo i trwałość. Jego przystępna cena pomaga również utrzymać niskie koszty, co czyni go popularnym wyborem w przypadku masowo produkowanych dóbr konsumpcyjnych. Niezależnie od tego, czy jest to kosz na pranie, czy dzbanek na wodę, polipropylen zapewnia funkcjonalność i niezawodność.

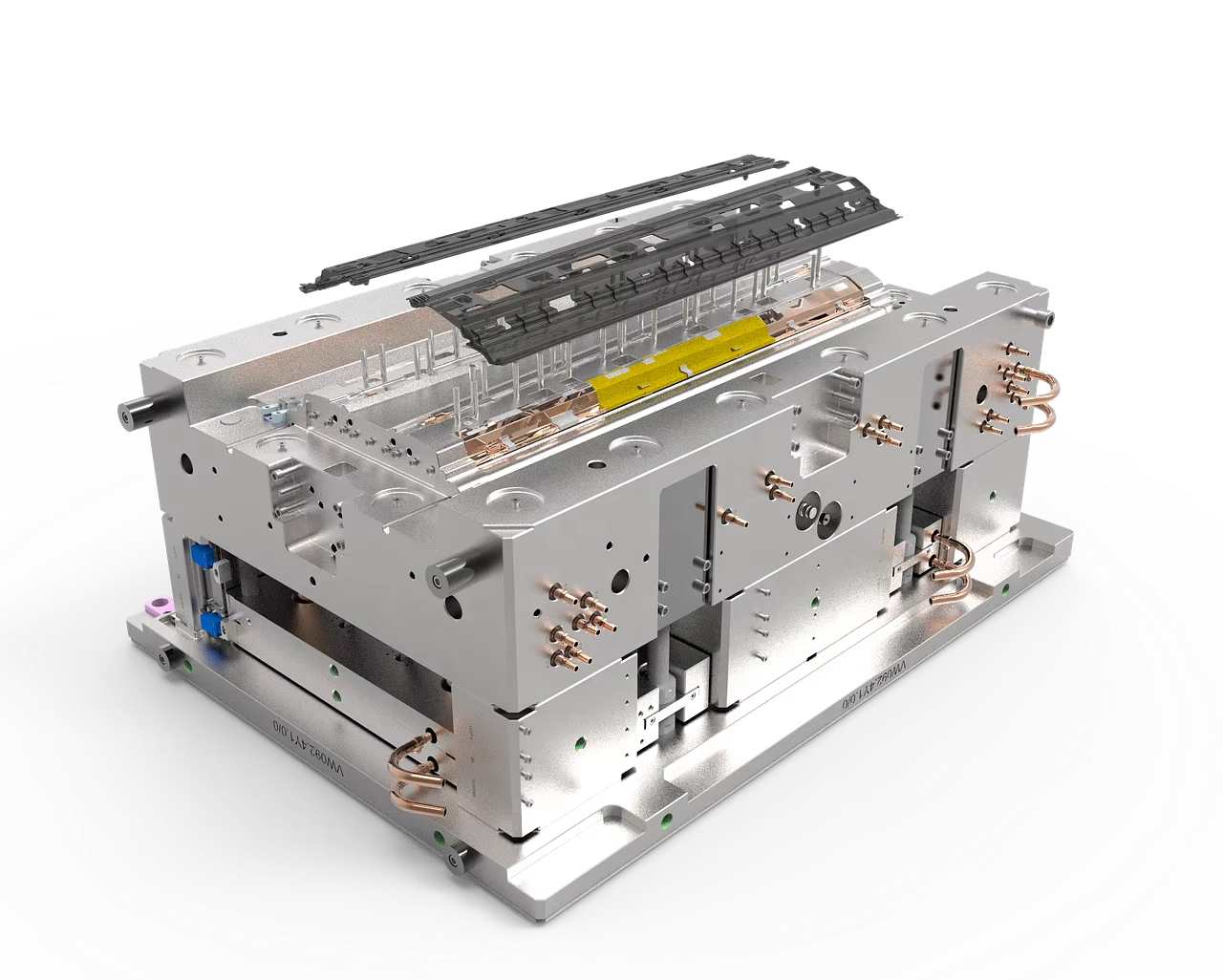

Przemysł motoryzacyjny

W przemyśle motoryzacyjnym polipropylen stał się niezastąpiony. Jego połączenie wytrzymałości i lekkości pomaga zmniejszyć masę pojazdu, poprawiając efektywność paliwową. Znajdziesz go w takich elementach jak zderzaki, deski rozdzielcze i wykończenia wnętrz. Jego zdolność do wytrzymywania uderzeń i odporności na zużycie zapewnia, że części te pozostają trwałe w wymagających warunkach.

Stabilność termiczna polipropylenu sprawia, że nadaje się on do zastosowań pod maską. Dobrze sprawdza się w środowiskach o wysokiej temperaturze, zachowując swoją integralność i funkcjonalność. Ponadto jego możliwość recyklingu jest zgodna z dążeniem branży do zrównoważonych praktyk. Dzięki stosowaniu polipropylenu producenci mogą tworzyć ekonomiczne i przyjazne dla środowiska części samochodowe, które spełniają Twoje oczekiwania dotyczące jakości i wydajności.

Medycyna i opieka zdrowotna

Polipropylen jest niezawodnym materiałem w sektorze medycznym i opieki zdrowotnej. Jego odporność chemiczna i nietoksyczność sprawiają, że jest bezpieczny dla urządzeń i sprzętu medycznego. Zobaczysz go używanego w strzykawkach, butelkach na tabletki i tackach chirurgicznych. Jego zdolność do wytrzymywania procesów sterylizacji zapewnia higienę i bezpieczeństwo w zastosowaniach medycznych.

Lekkie i trwałe właściwości materiału zwiększają użyteczność w jednorazowych produktach medycznych. Na przykład polipropylen jest często stosowany w jednorazowych maskach i fartuchach ochronnych. Jego przystępna cena wspiera również produkcję niedrogich materiałów medycznych, zapewniając dostępność zarówno dla dostawców usług opieki zdrowotnej, jak i pacjentów. Dzięki polipropylenowi możesz zaufać jakości i bezpieczeństwu niezbędnych narzędzi medycznych.

Opakowanie

Polipropylen stał się materiałem, który jest powszechnie używany w branży opakowaniowej. Jego lekka natura sprawia, że idealnie nadaje się do tworzenia opakowań, które są łatwe w obsłudze i transporcie. Możesz polegać na jego trwałości, aby chronić produkty podczas wysyłki i przechowywania, zapewniając, że dotrą do miejsca przeznaczenia w idealnym stanie.

Doskonała odporność materiału na wilgoć pomaga chronić zawartość przed uszkodzeniem przez wodę. Ta właściwość sprawia, że polipropylen jest preferowanym wyborem do pakowania żywności, takich jak pojemniki, butelki i opakowania. Jest również odporny na chemikalia, co zapewnia, że zapakowane towary pozostają nieskażone i bezpieczne do spożycia.

Korzystasz z elastyczności polipropylenu, projektując opakowania o unikalnych kształtach lub cechach. Na przykład producenci używają go do tworzenia zamykanych toreb, nakrętek i zamknięć, które zwiększają wygodę dla konsumentów. Jego przezroczystość pozwala na skuteczną prezentację produktów, co czyni go popularnym wyborem w przypadku opakowań detalicznych.

Opłacalność to kolejny powód, dla którego polipropylen dominuje w sektorze opakowań. Jego przystępna cena pozwala na produkcję wysokiej jakości opakowań bez przekraczania budżetu. Ponadto jego możliwość recyklingu wspiera zrównoważone praktyki, pomagając w redukcji odpadów i realizacji celów przyjaznych dla środowiska. Wybierając polipropylen, masz pewność, że Twoje opakowanie jest funkcjonalne, niezawodne i przyjazne dla środowiska.

Porównanie polipropylenu z innymi materiałami formowanymi wtryskowo

Polipropylen kontra ABS

Polipropylen (PP) i akrylonitryl-butadien-styren (ABS) służą różnym celom w formowaniu wtryskowym. Odkryjesz, że polipropylen oferuje lepszą odporność chemiczną. Wytrzymuje działanie kwasów, zasad i rozpuszczalników, co czyni go idealnym do zastosowań przemysłowych i zewnętrznych. ABS z kolei wyróżnia się odpornością na uderzenia. Jeśli potrzebujesz produktów, które mogą wytrzymać silne uderzenia, takich jak odzież ochronna lub części samochodowe, ABS może być lepszym wyborem.

Jeśli chodzi o elastyczność, polipropylen przewyższa ABS. PP można stosować w produktach wymagających zginania lub rozciągania, takich jak zawiasy lub elastyczne pojemniki. ABS zapewnia jednak sztywniejszą strukturę, która dobrze sprawdza się w przypadku przedmiotów takich jak obudowy elektroniczne lub zabawki. Jeśli chodzi o koszty, polipropylen jest bardziej przystępny cenowo. Dzięki temu jest preferowanym materiałem do formowania wtryskowego w produkcji na dużą skalę. ABS, choć nieco droższy, oferuje polerowane wykończenie powierzchni, co zwiększa walory estetyczne gotowych produktów.

Właściwości termiczne również się różnią. Polipropylen lepiej sprawdza się w środowiskach o wysokiej temperaturze, zachowując swój kształt i funkcjonalność. ABS mięknie w niższych temperaturach, co ogranicza jego zastosowanie w zastosowaniach wymagających wysokiej temperatury. Wybór między tymi dwoma materiałami zależy od konkretnych wymagań projektu, takich jak trwałość, elastyczność i koszt.

Polipropylen kontra polietylen

Polipropylen i polietylen (PE) mają podobieństwa, ale też wyraźne różnice. Oba są lekkie i ekonomiczne, co czyni je popularnymi wyborami do formowania wtryskowego. Jednak polipropylen oferuje większą sztywność i wytrzymałość na rozciąganie. Można na nim polegać w zastosowaniach wymagających trwałości i integralności strukturalnej, takich jak części samochodowe lub pojemniki wielokrotnego użytku. Polietylen, ze swoją bardziej miękką i elastyczną naturą, lepiej sprawdza się w produktach takich jak plastikowe torby lub butelki do wyciskania.

Odporność chemiczna to kolejny obszar, w którym polipropylen się wyróżnia. Jest odporny na szerszy zakres chemikaliów w porównaniu do polietylenu. Dzięki temu nadaje się do zastosowań przemysłowych obejmujących agresywne substancje. Polietylen, mimo że nadal odporny na wiele chemikaliów, może nie sprawdzać się tak dobrze w ekstremalnych warunkach. Jeśli potrzebujesz materiału do użytku na zewnątrz, polipropylen jest bardziej odporny na promieniowanie UV niż polietylen, zapewniając dłuższą żywotność.

Właściwości termiczne również je wyróżniają. Polipropylen ma wyższą temperaturę topnienia, co pozwala na jego stosowanie w środowiskach o wysokiej temperaturze. Polietylen, ze swoją niższą temperaturą topnienia, jest łatwiejszy w obróbce, ale mniej odpowiedni do zastosowań w wysokich temperaturach. Wybierając pomiędzy tymi materiałami, weź pod uwagę takie czynniki, jak wytrzymałość, elastyczność i odporność na warunki środowiskowe, aby zapewnić najlepsze dopasowanie do swoich potrzeb.

Polipropylen kontra nylon

Polipropylen i nylon (poliamid) nadają się do różnych zastosowań ze względu na swoje unikalne właściwości. Nylon oferuje doskonałą wytrzymałość mechaniczną i odporność na zmęczenie. Jeśli potrzebujesz komponentów do zastosowań mechanicznych lub nośnych, takich jak koła zębate lub łożyska, nylon jest lepszym wyborem. Polipropylen, choć nie tak mocny, zapewnia doskonałą elastyczność. Można go używać do produktów wymagających zginania lub rozciągania bez pękania.

Odporność na wilgoć to kolejna kluczowa różnica. Polipropylen jest odporny na wchłanianie wilgoci, co czyni go idealnym do zastosowań zewnętrznych lub związanych z wodą. Nylon jednak pochłania wilgoć, co może mieć wpływ na jego wydajność w wilgotnym środowisku. Jeśli priorytetem jest odporność chemiczna, polipropylen przewyższa nylon. Wytrzymuje narażenie na szerszy zakres chemikaliów, zapewniając trwałość w trudnych warunkach.

Właściwości termiczne również się różnią. Nylon dobrze sprawdza się w środowiskach o wysokiej temperaturze, zachowując swoją wytrzymałość i stabilność. Polipropylen, choć stabilny termicznie, nie może dorównać wydajności nylonu w ekstremalnych warunkach cieplnych. Koszt to kolejny czynnik, który należy wziąć pod uwagę. Polipropylen jest bardziej przystępny cenowo, co czyni go odpowiednim do projektów o ograniczonym budżecie. Nylon, ze swoją wyższą ceną, lepiej nadaje się do specjalistycznych zastosowań wymagających wyjątkowej wytrzymałości i trwałości.

Rozumiejąc te różnice, możesz podejmować świadome decyzje przy wyborze właściwego materiału do formowania wtryskowego dla swojego projektu.

Jak wybrać odpowiedni materiał do formowania wtryskowego do swojego projektu

Czynniki do rozważenia

Wybór odpowiedniego materiału do formowania wtryskowego wymaga starannej oceny konkretnych potrzeb Twojego projektu. Zacznij od określenia wymagań funkcjonalnych Twojego produktu. Weź pod uwagę takie czynniki, jak wytrzymałość, elastyczność i trwałość. Jeśli Twój produkt będzie narażony na wysokie temperatury, wybierz materiał o doskonałej stabilności termicznej. W przypadku przedmiotów narażonych na działanie chemikaliów, priorytetem powinna być odporność chemiczna.

Pomyśl o środowisku, w którym będzie używany Twój produkt. Zastosowania zewnętrzne mogą wymagać materiałów odpornych na promieniowanie UV i wilgoć. W przypadku zastosowań wewnętrznych skup się na właściwościach, takich jak odporność na uderzenia i walory estetyczne. Oceń również wagę materiału. Lekkie opcje mogą obniżyć koszty wysyłki i poprawić użyteczność.

Koszt odgrywa znaczącą rolę w wyborze materiałów. Zrównoważ przystępność cenową z wydajnością, aby mieć pewność, że Twój produkt spełnia standardy jakości bez przekraczania budżetu. Możliwość recyklingu to kolejny ważny czynnik. Jeśli zrównoważony rozwój ma znaczenie dla Twojej firmy, wybierz materiały, które wspierają praktyki przyjazne dla środowiska.

Wymagania dotyczące przetwarzania również wpływają na Twój wybór. Niektóre materiały, takie jak polipropylen, oferują łatwość formowania i szybsze czasy produkcji. Inne mogą wymagać dodatkowych obróbek, zwiększając złożoność i koszt. Zawsze dopasowuj właściwości przetwarzania materiału do swoich możliwości produkcyjnych.

Konsultacje z ekspertami

W razie wątpliwości skonsultuj się z ekspertami z branży. Profesjonaliści z doświadczeniem w formowaniu wtryskowym mogą pomóc Ci wybrać najlepszy materiał do Twojego projektu. Rozumieją niuanse różnych materiałów i mogą polecić opcje zgodne z wymaganiami Twojego produktu.

Eksperci mogą również pomóc Ci poruszać się po kompromisach między kosztami, wydajnością i zrównoważonym rozwojem. Mogą zasugerować alternatywne materiały lub modyfikacje Twojego projektu, aby osiągnąć lepsze rezultaty. Ich spostrzeżenia mogą zaoszczędzić Ci czasu i zasobów, jednocześnie zapewniając, że Twój produkt spełnia standardy branżowe.

Współpraca z ekspertami na wczesnych etapach projektu może zapobiec kosztownym błędom. Mogą pomóc w testowaniu i prototypowaniu, aby zweryfikować wybór materiału. Wykorzystując ich wiedzę, możesz podejmować świadome decyzje i optymalizować proces produkcyjny.

Polipropylen (PP) pozostaje najszerzej stosowanym materiałem do formowania wtryskowego ze względu na swoją wszechstronność i przystępną cenę. Możesz polegać na jego doskonałych właściwościach, takich jak wytrzymałość, elastyczność i odporność chemiczna, aby sprostać różnorodnym potrzebom aplikacyjnym. Chociaż ma pewne ograniczenia, jego zalety przewyższają wady w przypadku większości projektów. Wybór odpowiedniego materiału wymaga zrozumienia konkretnych wymagań. Konsultacje z ekspertami zapewniają podejmowanie świadomych decyzji i osiągnięcie najlepszych wyników dla celów produkcyjnych.

Zawartość

- Kluczowe właściwości polipropylenu jako materiału do formowania wtryskowego

- Zalety i ograniczenia polipropylenu w formowaniu wtryskowym

- Typowe zastosowania polipropylenu w formowaniu wtryskowym

- Porównanie polipropylenu z innymi materiałami formowanymi wtryskowo

- Jak wybrać odpowiedni materiał do formowania wtryskowego do swojego projektu