Introdução

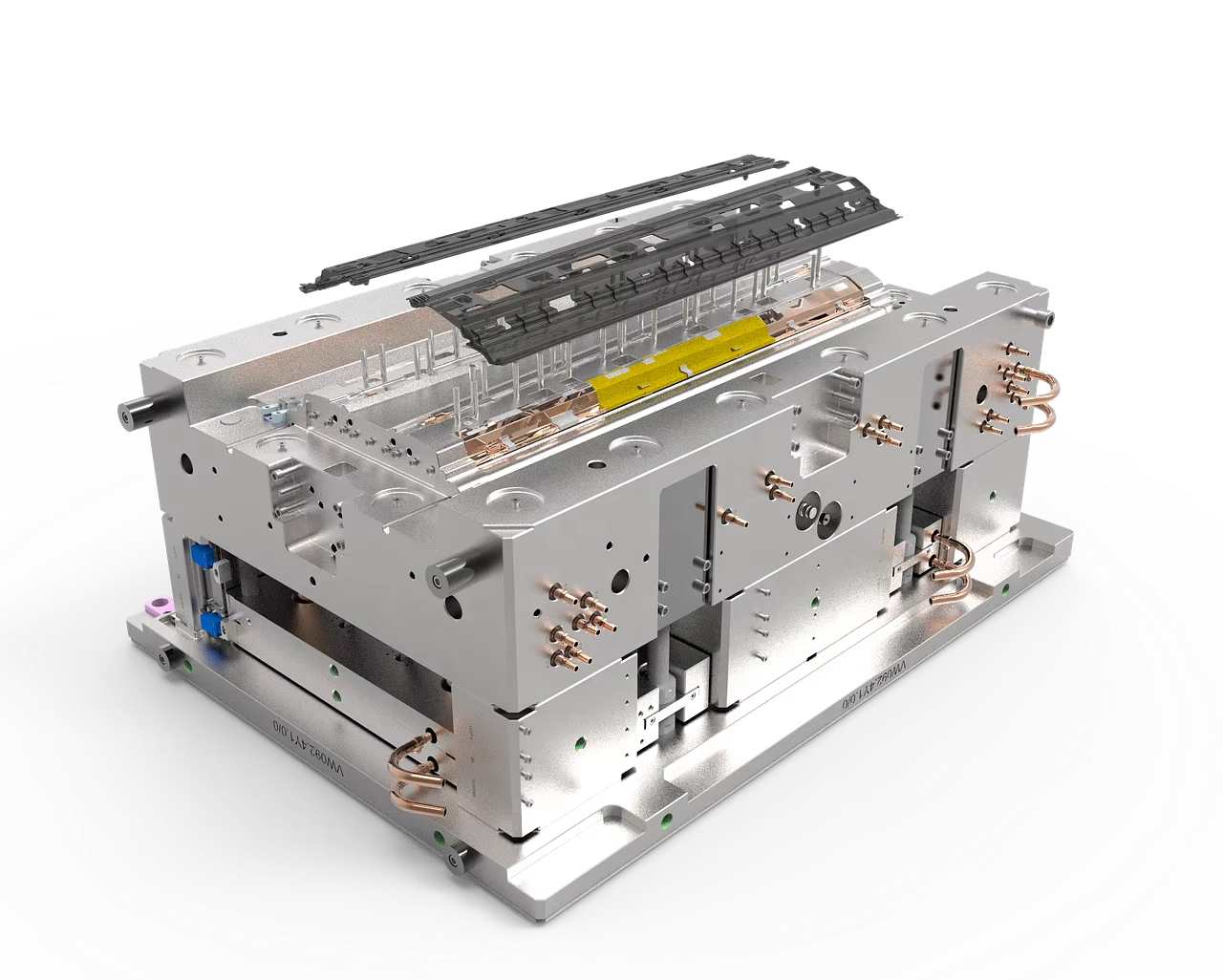

O moldagem por injecção de plástico é um processo de fabricação amplamente utilizado que cria um grande volume de peças de plástico. Embora este procedimento seja comum, pode ter seus obstáculos. Isto pode resultar no desenvolvimento de defeitos que podem prejudicar a qualidade, o desempenho e a estética do produto. Neste capítulo, examinamos os defeitos mais comuns no moldagem por injecção de plásticos e como os prevenir para que os fabricantes possam fabricar peças com um mínimo de desperdícios em pouco tempo.

Forja por injecção de plástico são O processo de produção é um processo simples com etapas limitadas, de modo que os defeitos comuns Incluir :

As costuras visíveis, chamadas de linhas de solda ou linhas de tricô, também são formadas na fronteira de dois fluxos de plástico fundido que Reúne Mas não se fundem bem. A deformação refere-se às distorções que ocorrem em resultado de um arrefecimento e encolhimento não uniformes por parte de plástico. É chamado de jetting quando as frentes de fluxo no material fundido são visíveis na superfície das peças e resultam de solidificação não uniforme. As linhas de fluxo são coloridas em contraste com o ambiente devido a taxas de solidificação variáveis. O curto-circuito refere-se ao momento em que a cavidade do molde está apenas parcialmente preenchida com plástico. Marcas de escombros ou depressões resultantes de resfriamento desigual (especialmente em secções grossas) As armadilhas de ar também conhecidas como marcas de queimadura são manchas deixadas devido ao ar preso ou ao calor excessivo. As rugas são causadas pelo desenvolvimento de irregularidades na superfície associadas a no resfriamento homogéneo processo. Quando as peças são removidas, os pinos ejetores deixam pequenas impressões que são referidas como marcas de ejetor. Flash, burrs ou vomitar são materiais restantes que saem da cavidade. Outro problema com o processo de moldagem é o molde pegajoso, quando as peças se aderem ao molde e, portanto, não podem ser separadas. Delaminação da superfície quando as camadas se descascam, muitas vezes em consequência de contaminação. Descoloração significa qualquer acidente Dispersão A formação de fissuras é causada pela tensão interna.

Medidas para prevenir defeitos comuns

As linhas de solda podem ser reduzidas uso elevado pressão de injecção, correntes quentes e redesenho do molde para a posição ideal da porta. Evite arrefecimento e superaquecimento desiguais: se o molde tiver uma espessura de parede uniforme, a possibilidade de deformação térmica é muito pequena. O jetting pode ser mitigado diminuindo a pressão de injecção, aumentando a temperatura do molde e da resina e colocando corretamente a porta. São evitados através de espessura de parede uniforme e colocação da porta, além de aumentar a velocidade e a pressão de injecção. A cavidade do molde deve estar livre de obstruções, a pressão e a velocidade de injecção devem ser verificadas para evitar curto-circuito. A velocidade e a pressão de injeção também são controladas para evitar o superaquecimento, enquanto os moldes são projetados como folhas para facilitar o fluxo e o deslocamento de ar. Para combater as rugas, são adotadas um sistema de arrefecimento e um design de molde consistentes. Verificar o diâmetro e as tolerâncias do pin ejetor para minimizar as marcas do ejetor. O controlo do flash, da borbulha ou do vomitar inclui o controlo da força da pinça, a verificação da superfície do molde, a pressão de injecção e a redução da temperatura. O molde pegajoso é tratado aumentando o impacto da liberação e limpeza do molde nas superfícies do molde. Evitar contaminantes e secar os materiais adequadamente impede a superfície denominação - Não. A hemorragia é evitada por limpeza completa da tolva, do bocal e do molde entre as corridas e pelo uso de corantes com boa estabilidade térmica. A fissuração por tensão é atenuada pela escolha adequada do material e pelo controlo das condições do processo.

Conclusão

Embora os defeitos no moldagem por injecção de plástico sejam alguns dos pilares comuns, eles podem ser D Se tratarmos as coisas como deve ser. Os fabricantes podem reduzir drasticamente as taxas de defeitos, garantir a qualidade e a eficiência das suas operações, desde que entendam exatamente de que se originam esses defeitos e que estão a implementar as medidas preventivas adequadas. A prevenção de defeitos é conseguida principalmente através de uma sinergia de otimização do projeto da peça, seleção de materiais e controlo do processo. As estratégias para moldar defeitos comuns podem precisar evoluir com a indústria para que o processo de moldagem por injeção de plástico seja um processo de fabricação confiável e econômico ao longo dos tempos.