Introdução aos Processos de Moldagem em Plástico

O Papel da Moldagem em Plástico na Manufatura Moderna

A moldagem em plástico é um pilar da manufatura contemporânea, facilitando a produção em massa de formas e designs complexos. Este processo de fabricação, crucial para uma produção custo-efetiva e escalável, atende a diversos setores ao reduzir o desperdício e aumentar a eficiência. A versatilidade dos materiais plásticos é profunda, permitindo seu uso em produtos de consumo, componentes automotivos e equipamentos industriais. Essa adaptabilidade não só amplia o escopo de aplicações, mas também apoia a inovação em várias indústrias, destacando o papel indispensável da moldagem em plástico na manufatura moderna.

Por Que Entender Diferentes Processos Importa

Compreender as características distintivas de cada processo de moldagem plástica é essencial para otimizar a eficiência da produção e melhorar a qualidade do produto. Processos diferentes afetam significativamente o design do produto, a seleção de materiais e os fluxos de produção. Ao reconhecer essas diferenças, os fabricantes podem escolher processos adequados para aplicações específicas, garantindo resultados de alta qualidade e economicamente viáveis. Cada método oferece benefícios e limitações únicos, impactando fatores como custos e qualidade do produto final. Tomar decisões informadas nesse aspecto pode levar a resultados de produção melhores e alinhados com os objetivos empresariais, impulsionando o sucesso em aplicações industriais.

Moldagem por Injeção: Precisão e Versatilidade

Visão Geral do Processo: Derretimento e Injeção de Polímeros

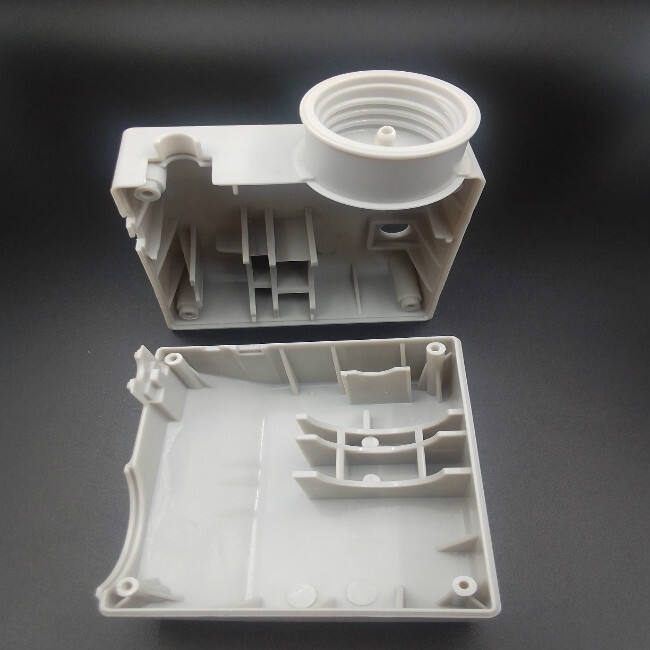

A moldagem por injeção envolve derreter pellets de plástico crus e injetá-los em um molde pré-determinado, onde eles esfriam e solidificam para formar o produto final. Este processo preciso permite que fabricantes criem peças complexas com tolerâncias apertadas, oferecendo alta precisão e repetibilidade. As indústrias beneficiam-se significativamente dos ciclos de produção rápidos e da redução de desperdício de material proporcionados pela moldagem por injeção, tornando-a uma escolha ideal para fabricação em larga escala. Ao entender as nuances dos processos de moldagem por injeção, as empresas podem otimizar suas estratégias de produção e melhorar a qualidade de sua saída.

Principais Aplicações: Automotivo, Médico e Bens de Consumo

A injeção de plástico desempenha um papel crucial em várias indústrias, notavelmente no automotivo, médico e em bens de consumo. No setor automotivo, é indispensável para produzir peças duráveis e precisas, como painéis e para-choques. O campo médico depende da injeção de plástico para fabricar componentes estéreis, como seringas e instrumentos cirúrgicos, com alta qualidade e precisão. Além disso, bens de consumo — incluindo brinquedos e itens domésticos — frequentemente utilizam a injeção de plástico por sua eficiência custo-benefício e confiabilidade, garantindo uma produção em massa consistente de designs complexos em vários campos.

vantagens e limitações

As principais vantagens da injeção de moldes incluem produção de alta velocidade, uniformidade na qualidade do produto e redução dos custos de mão de obra devido à automação. No entanto, o processo também apresenta limitações, principalmente os altos custos iniciais de ferramentas e a falta de flexibilidade para alterações de design uma vez que o molde é finalizado. Equilibrar esses fatores é crucial para fabricantes determinarem a viabilidade e a eficiência custo-benefício do uso deste processo para projetos específicos. Tomar decisões informadas sobre essas variáveis pode afetar significativamente a eficiência de produção e a qualidade do produto de uma empresa, alinhando-se com objetivos empresariais mais amplos.

Sopragem: Criando Formas Ocas

Como o Ar Modela Plástico em recipientes

O moldagem a sopro é um processo fascinante que utiliza pressão de ar para moldar plástico derretido em formas oca. A técnica começa com plástico bruto sendo derretido para criar um parison, que essencialmente é um tubo fundido. Em seguida, ar é injetado no parison, fazendo com que ele se expanda e adote a forma do molde. Este processo não só permite a fabricação eficiente de produtos plásticos ocos, mas também minimiza o uso de material. Ele se mostra particularmente vantajoso para produzir grandes quantidades de formas complexas com paredes finas, garantindo tanto velocidade quanto economia.

Aplicações: Garrafas, Tanques de Combustível e Tambores

A moldagem a sopro encontra aplicações primárias em várias indústrias, notavelmente na produção de garrafas, tanques de combustível e tambores industriais. Garrafas para bebidas, feitas por moldagem a sopro, devem seguir rigorosos padrões de segurança para garantir a proteção do consumidor. Na fabricação automotiva, tanques de combustível moldados a sopro são apreciados por sua força e propriedades leves, melhorando o desempenho do veículo. Tambores industriais criados por moldagem a sopro são essenciais para transportar líquidos com segurança, projetados para durabilidade e eficiência. Essas aplicações destacam a versatilidade da moldagem a sopro na criação de componentes cruciais com precisão.

Compatibilidade de Material e Eficiência

O processo de sopro é altamente compatível com uma ampla gama de materiais termoplásticos, como polietileno e polipropileno. Essa compatibilidade amplia sua utilização, pois esses materiais oferecem excelente resistência e durabilidade, essenciais para várias aplicações. Além disso, o sopro é celebrado por sua eficiência no uso de materiais, reduzindo significativamente o desperdício e os custos. Compreender a compatibilidade dos materiais com diferentes processos de sopro é fundamental para otimizar o desempenho do produto, tornando-o uma escolha popular entre fabricantes em busca de soluções econômicas.

Ao explorar as nuances do sopro, a arte intricada de criar formas oca se torna evidente, destacando sua importância na manufatura moderna.

Moldagem por Compressão: Resistência e Durabilidade

Calor, Pressão e Cura

A moldagem por compressão baseia-se na aplicação dual de calor e pressão para moldar materiais, utilizando predominantemente plásticos termofixos que passam por uma fase crucial de cura. Este processo de moldagem é instrumental na produção de componentes que apresentam maior resistência e durabilidade, tornando-o ideal para aplicações que exigem alta resistência a tensões. A produção bem-sucedida por moldagem por compressão está profundamente enraizada no entendimento dos tempos e temperaturas de cura adequados, pois eles são críticos para alcançar resultados ótimos. Essa domínio garante a integridade e o desempenho do produto final, adaptado para aplicações rigorosas.

Usos Comuns: Componentes Elétricos e Peças Industriais

A utilidade da moldagem por compressão abrange várias indústrias críticas, notavelmente na fabricação de componentes elétricos e peças industriais. Para aplicações elétricas, componentes feitos por este processo de moldagem desempenham um papel crucial em fiação e placas de circuito, valorizados pela sua resiliência e confiabilidade. No setor industrial, peças como engrenagens e selos beneficiam-se significativamente da força obtida através da moldagem por compressão, tornando-as adequadas para aplicações de alta demanda. Este uso generalizado destaca a importância do processo no cenário de fabricação, desempenhando um papel fundamental na produção de itens pesados que exigem um desempenho robusto.

Benefícios para Alta Resistência Produtos

A moldagem por compressão se destaca por sua capacidade de produzir produtos de alta resistência, altamente valorizados em setores como o automotivo e aeroespacial. O processo alcança uma densidade nos materiais que é essencial para aplicações onde razões ótimas de resistência-peso são cruciais. Ao utilizar a técnica de moldagem por compressão, os fabricantes podem criar itens projetados para suportar condições rigorosas, oferecendo uma vantagem competitiva no desenvolvimento de componentes que devem resistir a estresse mecânico intenso e prolongado. Essa capacidade não só melhora o desempenho do produto, mas também oferece vantagens econômicas na confiabilidade e durabilidade a longo prazo dos produtos criados.

Moldagem Rotacional: Componentes Grandes e Ocos

O Papel da Rotação na Espessura Uniforme das Paredes

A moldagem rotacional é um processo único que cria uma espessura de parede uniforme ao rotacionar moldes em torno de dois eixos enquanto eles são aquecidos. Essa rotação permite que o material plástico se distribua uniformemente pelo molde, resultando em peças ocas duráveis e consistentes. Uma espessura de parede tão uniforme é crucial para produtos que devem suportar tensão sem deformação, garantindo maior durabilidade e confiabilidade. Essa consistência é particularmente importante para indústrias onde altos padrões são um pré-requisito, tornando a moldagem rotacional uma técnica inestimável.

Aplicações: Tanques de Armazenamento e Equipamentos de Parque Infantil

A moldagem rotacional é famosamente usada para fabricar grandes tanques de armazenamento e equipamentos de playground, graças à sua capacidade de produzir estruturas duráveis e sem emendas. Os tanques de armazenamento se beneficiam dessa técnica, que cria componentes robustos capazes de suportar grande estresse e intempéries, garantindo uma longa vida útil. Equipamentos de playground produzidos por moldagem rotacional oferecem segurança e versatilidade no design, permitindo uma ampla gama de configurações lúdicas. A adaptabilidade do processo a designs grandes e ocos o torna indispensável em diversos setores, desde a agricultura até o lazer.

Sustentabilidade e Redução de Resíduos

Uma vantagem significativa da modelagem por rotação é sua sustentabilidade, que é alcançada através do uso eficiente de materiais e redução das taxas de resíduos. Este método frequentemente incorpora materiais recicláveis, minimizando o impacto ambiental e promovendo um processo de fabricação mais sustentável. Além disso, a modelagem por rotação ajuda as empresas a cumprir regulamentos ambientais otimizando a eficiência de materiais sem comprometer a eficácia da produção. Utilizar essa abordagem beneficia não apenas o meio ambiente, mas também melhora a reputação da empresa ao alinhar-se com práticas ecologicamente corretas.

Perguntas Frequentes

O que é Moldagem de Plástico?

A moldagem de plástico é um processo de fabricação usado para criar produtos diversos, moldando e formando plásticos em designs pré-determinados.

Por que processos diferentes de moldagem de plástico são importantes?

Processos diferentes oferecem benefícios e limitações únicos que afetam a eficiência da produção, flexibilidade de design e qualidade do produto, garantindo os melhores resultados para aplicações específicas.

Quais indústrias se beneficiam mais da injeção de plástico?

Indústrias como automotiva, médica e bens de consumo se beneficiam significativamente da injeção de plástico devido à sua precisão e adequação para produção em massa.

Como a modelagem por sopro difere de outras técnicas de moldagem?

A modelagem por sopro usa pressão de ar para moldar plástico derretido em formas oca, tornando-a ideal para produzir itens como garrafas e tanques de combustível.

A moldagem rotacional é mais sustentável que outros métodos?

Sim, a moldagem rotacional é reconhecida por seu uso eficiente de materiais e redução de resíduos, frequentemente incorporando materiais recicláveis para minimizar o impacto ambiental.