O polipropileno (PP) destaca-se como o material de moldagem por injecção mais utilizado. A versatilidade permite criar produtos duráveis e leves para várias indústrias. Pode confiar na sua acessibilidade para manter baixos os custos de produção sem comprometer a qualidade. O PP oferece um excelente equilíbrio de resistência, flexibilidade e resistência química, tornando-o ideal para aplicações como bens de consumo e componentes automotivos. A sua capacidade de adaptação a diferentes desenhos e funções garante que satisfaça as suas necessidades específicas de forma eficaz.

Principais propriedades do polipropileno como material de moldagem por injeção

Propriedades físicas e mecânicas

O polipropileno oferece uma combinação única de propriedades físicas e mecânicas que o tornam uma escolha preferida para moldagem por injeção. Sua natureza leve permite que você produza produtos fáceis de manusear e transportar. Apesar de ser leve, ele fornece excelente resistência à tração, garantindo durabilidade em várias aplicações. Você também pode se beneficiar de sua flexibilidade, que ajuda a criar produtos que exigem flexão ou alongamento sem quebrar.

A resistência ao impacto do material garante que seus produtos possam suportar forças repentinas ou quedas sem rachar. Além disso, o polipropileno resiste ao desgaste, tornando-o adequado para uso a longo prazo. Sua baixa densidade contribui para uma produção econômica, pois menos material é necessário para atingir a resistência e a estrutura desejadas.

Propriedades térmicas e elétricas

O polipropileno exibe propriedades térmicas impressionantes, que melhoram seu desempenho em ambientes de alta temperatura. Ele tem um alto ponto de fusão, permitindo que você o use para aplicações que envolvam exposição ao calor. Essa propriedade garante que seus produtos mantenham sua forma e funcionalidade mesmo sob estresse térmico.

O material também atua como um excelente isolante elétrico. Se você estiver trabalhando em componentes ou dispositivos eletrônicos, o polipropileno pode ajudar a prevenir a condutividade elétrica, garantindo segurança e confiabilidade. Sua resistência à expansão térmica aumenta ainda mais sua estabilidade, tornando-o uma escolha confiável para aplicações de precisão.

Propriedades ambientais e de processamento

O polipropileno se destaca por suas vantagens ambientais e de processamento. Ele resiste à umidade, produtos químicos e radiação UV, tornando-o ideal para aplicações industriais e externas. Você pode confiar em sua resistência química para proteger seus produtos de danos causados por ácidos, bases e solventes. Essa propriedade garante longevidade e reduz as necessidades de manutenção.

De uma perspectiva de processamento, o polipropileno oferece facilidade de moldagem. Seu baixo ponto de fusão simplifica o processo de moldagem por injeção, reduzindo o consumo de energia e o tempo de produção. Você pode obter designs intrincados e formas complexas com o mínimo de esforço. Além disso, o polipropileno é reciclável, o que apoia práticas de fabricação sustentáveis e reduz o impacto ambiental.

Vantagens e limitações do polipropileno na moldagem por injeção

Vantagens

O polipropileno oferece vários benefícios que o tornam uma escolha excelente para moldagem por injeção. Sua acessibilidade permite que você produza produtos de alta qualidade sem exceder seu orçamento. Essa relação custo-benefício o torna ideal para fabricação em larga escala. A natureza leve do material reduz os custos de envio e melhora a usabilidade dos produtos acabados.

Você pode confiar na excelente resistência química do polipropileno. Ele suporta exposição a ácidos, bases e solventes, garantindo durabilidade em ambientes severos. Essa propriedade o torna adequado para aplicações industriais e externas. Sua flexibilidade permite que você crie produtos que exigem flexão ou alongamento, como dobradiças ou recipientes, sem o risco de quebrar.

A estabilidade térmica do polipropileno é outra vantagem. Ele tem bom desempenho em ambientes de alta temperatura, mantendo sua forma e funcionalidade. Isso o torna uma escolha confiável para aplicações que envolvem exposição ao calor. Além disso, sua reciclabilidade oferece suporte a práticas de fabricação sustentáveis, ajudando você a reduzir o impacto ambiental ao mesmo tempo em que atende a metas ecológicas.

Limitações

Apesar de suas vantagens, o polipropileno tem algumas limitações que você deve considerar. Sua baixa resistência à radiação UV pode levar à degradação quando exposto à luz solar prolongada. Isso o torna menos adequado para aplicações externas, a menos que seja tratado com estabilizadores. A baixa resistência ao impacto do material em baixas temperaturas também pode representar desafios para produtos usados em condições de congelamento.

As propriedades de superfície do polipropileno podem limitar seu uso em certas aplicações. Ele tem uma baixa energia de superfície, o que dificulta a pintura ou a colagem com adesivos. Isso pode exigir tratamentos de superfície adicionais, aumentando o tempo de produção e os custos. Embora ofereça boa resistência, pode não ser a melhor escolha para aplicações que exigem resistência mecânica ou rigidez extremamente altas.

Entender essas limitações ajuda você a tomar decisões informadas ao selecionar polipropileno como seu material de moldagem por injeção. Ao abordar esses desafios, você pode maximizar seu potencial e garantir o sucesso do seu projeto.

Aplicações comuns de polipropileno em moldagem por injeção

consumidor Produtos

O polipropileno desempenha um papel vital na criação de produtos de consumo diário. Sua natureza leve e durabilidade o tornam ideal para itens que você usa diariamente. Os fabricantes contam com esse material de moldagem por injeção para produzir produtos domésticos como recipientes de armazenamento, móveis e utensílios de cozinha. Sua flexibilidade permite a criação de produtos com designs complexos, como recipientes de alimentos reutilizáveis com tampas de encaixe.

Você se beneficia da resistência química do polipropileno em produtos que entram em contato com agentes de limpeza ou alimentos. Essa propriedade garante segurança e longevidade. Sua acessibilidade também ajuda a manter os custos baixos, tornando-o uma escolha popular para bens de consumo produzidos em massa. Seja um cesto de roupa suja ou uma jarra de água, o polipropileno garante funcionalidade e confiabilidade.

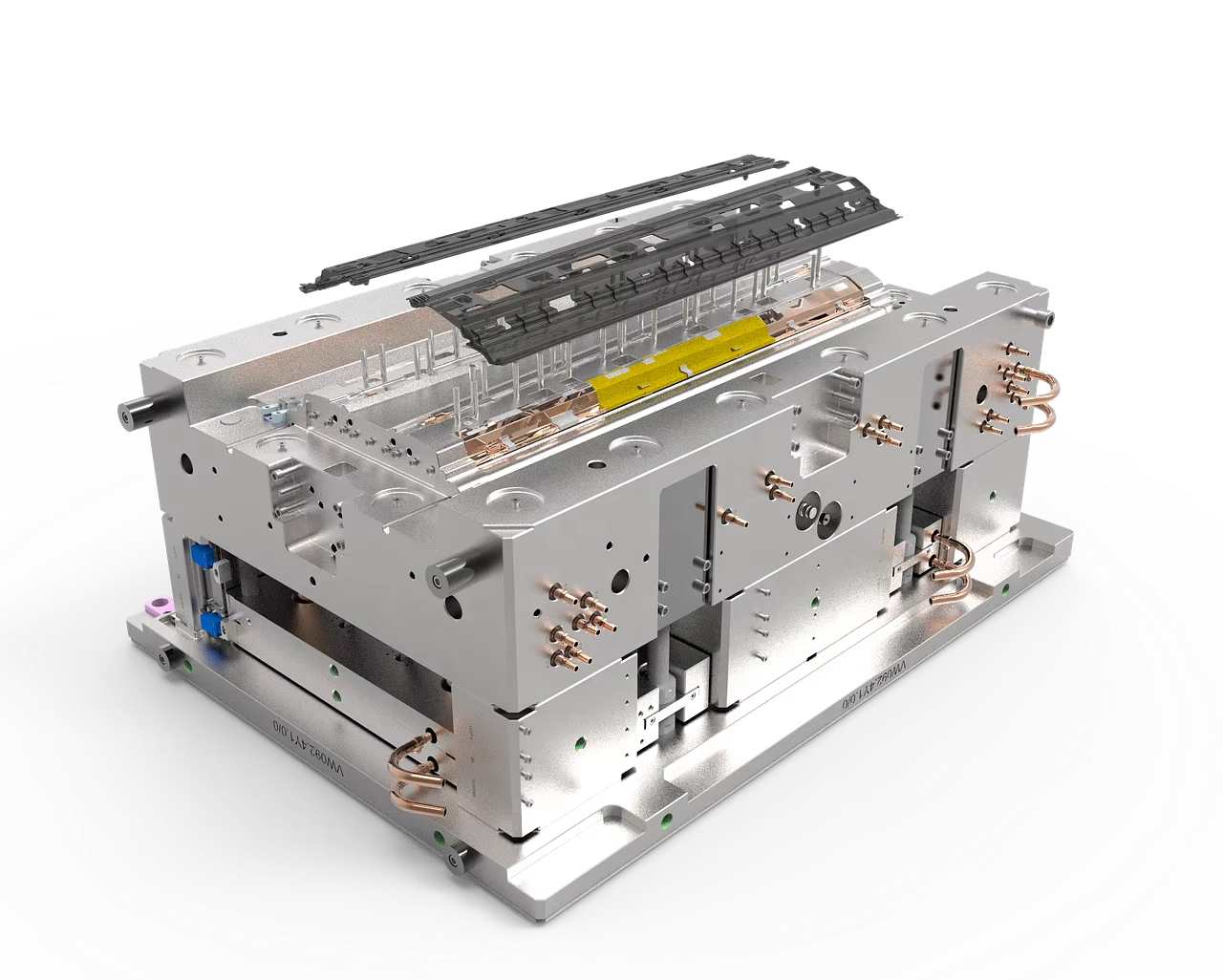

Indústria Automotiva

Na indústria automotiva, o polipropileno se tornou indispensável. Sua combinação de resistência e propriedades leves ajuda a reduzir o peso do veículo, melhorando a eficiência de combustível. Você o encontrará em componentes como para-choques, painéis e acabamentos internos. Sua capacidade de suportar impactos e resistir ao desgaste garante que essas peças permaneçam duráveis sob condições exigentes.

A estabilidade térmica do polipropileno o torna adequado para aplicações sob o capô. Ele tem bom desempenho em ambientes de alta temperatura, mantendo sua integridade e funcionalidade. Além disso, sua reciclabilidade se alinha com o impulso da indústria em direção a práticas sustentáveis. Ao usar polipropileno, os fabricantes podem criar peças automotivas econômicas e ecológicas que atendem às suas expectativas de qualidade e desempenho.

Médico e Saúde

O polipropileno serve como um material confiável nos setores médico e de assistência médica. Sua resistência química e natureza não tóxica o tornam seguro para dispositivos e equipamentos médicos. Você o verá usado em seringas, frascos de comprimidos e bandejas cirúrgicas. Sua capacidade de suportar processos de esterilização garante higiene e segurança em aplicações médicas.

As propriedades leves e duráveis do material aumentam a usabilidade em produtos médicos descartáveis. Por exemplo, o polipropileno é frequentemente usado em máscaras descartáveis e aventais de proteção. Sua acessibilidade também apoia a produção de suprimentos médicos econômicos, garantindo acessibilidade para profissionais de saúde e pacientes. Com o polipropileno, você pode confiar na qualidade e segurança de ferramentas médicas essenciais.

Embalagem

O polipropileno se tornou um material essencial na indústria de embalagens. Sua natureza leve o torna ideal para criar embalagens fáceis de manusear e transportar. Você pode confiar em sua durabilidade para proteger os produtos durante o transporte e armazenamento, garantindo que eles cheguem ao destino em perfeitas condições.

A excelente resistência à umidade do material ajuda a manter o conteúdo protegido contra danos causados pela água. Essa propriedade torna o polipropileno uma escolha preferida para embalagens de alimentos, como recipientes, garrafas e envoltórios. Ele também resiste a produtos químicos, o que garante que os produtos embalados permaneçam não contaminados e seguros para consumo.

Você se beneficia da flexibilidade do polipropileno ao projetar embalagens com formatos ou características únicas. Por exemplo, os fabricantes o usam para criar sacos, tampas e fechos reseláveis que aumentam a conveniência para os consumidores. Sua transparência permite que você exiba produtos de forma eficaz, tornando-o uma opção popular para embalagens de varejo.

A relação custo-benefício é outra razão pela qual o polipropileno domina o setor de embalagens. Sua acessibilidade permite que você produza embalagens de alta qualidade sem exceder seu orçamento. Além disso, sua reciclabilidade apoia práticas sustentáveis, ajudando você a reduzir o desperdício e atingir metas ecológicas. Ao escolher o polipropileno, você garante que sua embalagem seja funcional, confiável e ambientalmente responsável.

Comparação de polipropileno com outros materiais de moldagem por injeção

Polipropileno vs. ABS

Polipropileno (PP) e Acrilonitrila Butadieno Estireno (ABS) atendem a propósitos diferentes na moldagem por injeção. Você descobrirá que o polipropileno oferece melhor resistência química. Ele suporta exposição a ácidos, bases e solventes, tornando-o ideal para aplicações industriais e externas. O ABS, por outro lado, se destaca na resistência ao impacto. Se você precisa de produtos que possam suportar impactos pesados, como equipamentos de proteção ou peças automotivas, o ABS pode ser a melhor escolha.

Quando se trata de flexibilidade, o polipropileno supera o ABS. Você pode usar PP para produtos que exigem flexão ou alongamento, como dobradiças vivas ou recipientes flexíveis. O ABS, no entanto, fornece uma estrutura mais rígida, que funciona bem para itens como caixas eletrônicas ou brinquedos. Em termos de custo, o polipropileno é mais acessível. Isso o torna um material de moldagem por injeção preferido para produção em larga escala. O ABS, embora um pouco mais caro, oferece um acabamento de superfície polido, o que melhora o apelo estético dos produtos acabados.

As propriedades térmicas também diferem. O polipropileno tem melhor desempenho em ambientes de alta temperatura, mantendo sua forma e funcionalidade. O ABS amolece em temperaturas mais baixas, o que limita seu uso em aplicações de calor intensivo. Sua escolha entre esses dois materiais depende dos requisitos específicos do seu projeto, como durabilidade, flexibilidade e custo.

Polipropileno vs. Polietileno

Polipropileno e Polietileno (PE) compartilham semelhanças, mas também têm diferenças distintas. Ambos são leves e econômicos, tornando-os escolhas populares para moldagem por injeção. No entanto, o polipropileno oferece maior rigidez e resistência à tração. Você pode confiar nele para aplicações que exigem durabilidade e integridade estrutural, como peças automotivas ou recipientes reutilizáveis. O polietileno, com sua natureza mais macia e flexível, funciona melhor para produtos como sacos plásticos ou garrafas de apertar.

A resistência química é outra área em que o polipropileno se destaca. Ele resiste a uma gama mais ampla de produtos químicos em comparação ao polietileno. Isso o torna adequado para aplicações industriais que envolvem substâncias agressivas. O polietileno, embora ainda resistente a muitos produtos químicos, pode não ter um desempenho tão bom em condições extremas. Se você precisa de um material para uso externo, o polipropileno resiste à radiação UV melhor do que o polietileno, garantindo um desempenho mais duradouro.

As propriedades térmicas também os diferenciam. O polipropileno tem um ponto de fusão mais alto, o que permite que você o use em ambientes com muito calor. O polietileno, com seu ponto de fusão mais baixo, é mais fácil de processar, mas menos adequado para aplicações de alta temperatura. Ao decidir entre esses materiais, considere fatores como força, flexibilidade e resistência ambiental para garantir o melhor ajuste para suas necessidades.

Polipropileno vs. Nylon

Polipropileno e Nylon (Poliamida) atendem a diferentes aplicações devido às suas propriedades únicas. O nylon oferece resistência mecânica superior e resistência à fadiga. Se você precisa de componentes para aplicações mecânicas ou de suporte de carga, como engrenagens ou mancais, o nylon é a melhor opção. O polipropileno, embora não seja tão forte, fornece excelente flexibilidade. Você pode usá-lo para produtos que exigem flexão ou alongamento sem quebrar.

A resistência à umidade é outra diferença fundamental. O polipropileno resiste à absorção de umidade, o que o torna ideal para aplicações externas ou relacionadas à água. O náilon, no entanto, absorve umidade, o que pode afetar seu desempenho em ambientes úmidos. Se você priorizar a resistência química, o polipropileno supera o náilon. Ele suporta a exposição a uma gama mais ampla de produtos químicos, garantindo durabilidade em condições adversas.

As propriedades térmicas também variam. O nylon tem bom desempenho em ambientes de alta temperatura, mantendo sua resistência e estabilidade. O polipropileno, embora termicamente estável, não consegue igualar o desempenho do nylon sob calor extremo. O custo é outro fator a ser considerado. O polipropileno é mais acessível, tornando-o adequado para projetos conscientes do orçamento. O nylon, com seu ponto de preço mais alto, é mais adequado para aplicações especializadas que exigem resistência e durabilidade excepcionais.

Ao entender essas diferenças, você pode tomar decisões informadas ao selecionar o material de moldagem por injeção certo para seu projeto.

Como escolher o material de moldagem por injeção certo para seu projeto

Fatores a considerar

Selecionar o material de moldagem por injeção certo requer uma avaliação cuidadosa das necessidades específicas do seu projeto. Comece identificando os requisitos funcionais do seu produto. Considere fatores como resistência, flexibilidade e durabilidade. Se o seu produto enfrentar altas temperaturas, escolha um material com excelente estabilidade térmica. Para itens expostos a produtos químicos, priorize a resistência química.

Pense no ambiente onde seu produto será usado. Aplicações externas podem exigir materiais resistentes à radiação UV e à umidade. Para uso interno, concentre-se em propriedades como resistência ao impacto e apelo estético. Avalie também o peso do material. Opções leves podem reduzir os custos de envio e melhorar a usabilidade.

O custo desempenha um papel significativo na seleção de materiais. Equilibre a acessibilidade com o desempenho para garantir que seu produto atenda aos padrões de qualidade sem exceder seu orçamento. A reciclabilidade é outro fator importante. Se a sustentabilidade é importante para o seu negócio, opte por materiais que suportem práticas ecologicamente corretas.

Os requisitos de processamento também influenciam sua escolha. Alguns materiais, como polipropileno, oferecem facilidade de moldagem e tempos de produção mais rápidos. Outros podem exigir tratamentos adicionais, aumentando a complexidade e o custo. Sempre combine as características de processamento do material com suas capacidades de fabricação.

Consultoria com especialistas

Em caso de dúvida, consulte especialistas do setor. Profissionais com experiência em moldagem por injeção podem orientá-lo na seleção do melhor material para seu projeto. Eles entendem as nuances de diferentes materiais e podem recomendar opções que se alinhem aos requisitos do seu produto.

Os especialistas também podem ajudar você a navegar nas compensações entre custo, desempenho e sustentabilidade. Eles podem sugerir materiais alternativos ou modificações no seu design para obter melhores resultados. Seus insights podem economizar tempo e recursos, ao mesmo tempo em que garantem que seu produto atenda aos padrões da indústria.

Colaborar com especialistas durante os estágios iniciais do seu projeto pode evitar erros dispendiosos. Eles podem ajudar com testes e prototipagem para validar sua escolha de material. Ao alavancar o conhecimento deles, você pode tomar decisões informadas e otimizar seu processo de fabricação.

O polipropileno (PP) continua sendo o material de moldagem por injeção mais amplamente utilizado devido à sua versatilidade e acessibilidade. Você pode confiar em suas excelentes propriedades, como resistência, flexibilidade e resistência química, para atender a diversas necessidades de aplicação. Embora tenha algumas limitações, seus benefícios superam as desvantagens para a maioria dos projetos. Escolher o material certo requer entender seus requisitos específicos. Consultar especialistas garante que você tome decisões informadas e alcance os melhores resultados para suas metas de fabricação.

Índice

- Principais propriedades do polipropileno como material de moldagem por injeção

- Vantagens e limitações do polipropileno na moldagem por injeção

- Aplicações comuns de polipropileno em moldagem por injeção

- Comparação de polipropileno com outros materiais de moldagem por injeção

- Como escolher o material de moldagem por injeção certo para seu projeto