Введение

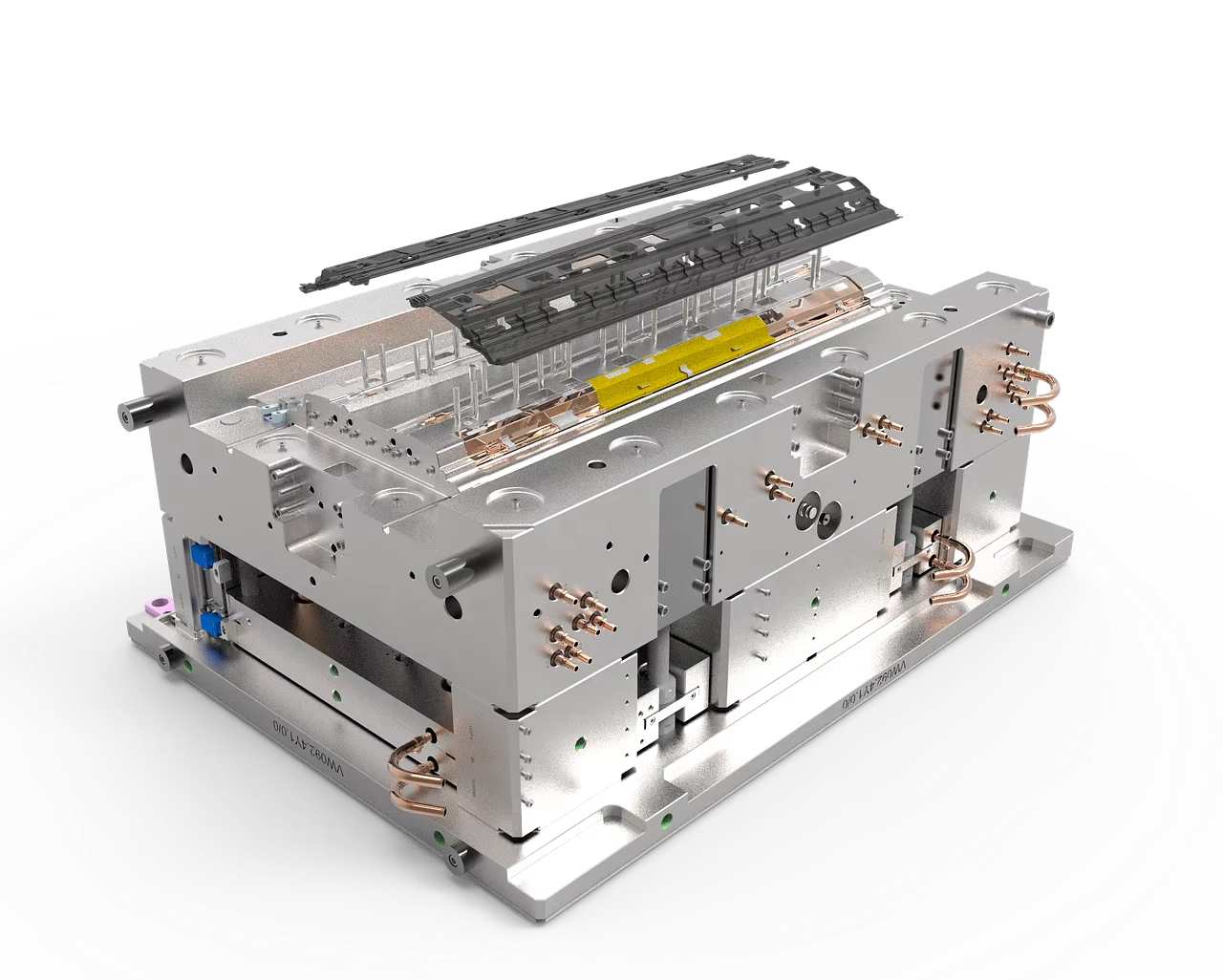

Впрыскание пластмассы - это широко используемый производственный процесс, который создает большой объем пластиковых деталей. Хотя эта процедура распространена, она может иметь свои препятствия. Это может привести к развитию дефектов, которые могут повредить качеству, производительности и эстетике продукции. В данном разделе мы рассмотрим наиболее распространенные дефекты в пластиковой формовочной инжекции и как их предотвратить, чтобы производители могли быстро производить детали с минимальными отходами.

Стеклянные изделия из пластмасс являются Простой процесс с ограниченными этапами, поэтому распространенные дефекты Включить :

Видимые швы, называемые линиями сварки или линиями вязания, также образуются на границе двух потоков расплавленного пластика, которые встречается Но не сливайтесь хорошо. Укладка относится к искажениям, которые происходят в результате неравномерного охлаждения и сжатия пластиковой части. Это называется струиванием, когда фронты потока в расплавленном материале видны на поверхности деталей и являются результатом неравномерного затвердевания. Линии потока имеют цвет, контрастирующий с окружающей средой, из-за различных скоростей затвердевания. Короткий выстрел относится к тому, когда полость формы только частично заполнена пластмассой. Следы от ожога или отслоения, вызванные неравномерным охлаждением (особенно в толстых секциях) Воздушные ловушки также известные как следы ожога являются пятнами, оставленными из-за застрявшего воздуха или чрезмерного Сморки вызваны развитием поверхностных нарушений, связанных с в однородном охлаждении Процесс. Когда части удаляются, выбросные булавки оставляют небольшие отпечатки, которые называются отпечатками выброса. Вспышки, выбросы или выбросы - это остатки материала, выходящие из полости. Еще одна проблема с процессом формования - липкая форма, когда части прилипают к форме и, следовательно, не могут быть разделены. Деламинирование поверхности когда слои отрываются, часто в результате загрязнения. Изменение цвета означает любое случайное рассеивать цвет, а стресс-крекинг - это образование трещин из-за внутреннего напряжения.

Меры по предотвращению распространенных недостатков

Сварные линии могут быть уменьшены высокий уровень потребления давление впрыска, горячие пробки и перепроектирование формы для оптимального положения ворот. Избегайте неравномерного охлаждения и перегрева: если конструкция формы имеет равномерную толщину стенки, вероятность тепловой деформации очень мала. Снижение давления впрыска, повышение температуры формы и смолы и правильное размещение шлюза могут уменьшить воздействие на струи. Избегают их благодаря равномерной толщине стенки и расположению ворот, а также увеличению скорости и давления впрыска. Полость формы должна быть свободна от препятствий, давление и скорость впрыска должны быть проверены, чтобы избежать короткого выстрела. Скорость и давление впрыска также контролируются, чтобы избежать перегрева, в то время как формы спроектированы в виде листа, чтобы облегчить поток воздуха и смещение. Для борьбы с морщинами используется постоянное охлаждение и конструкция формы. Проверьте диаметр и допустимые отклонения от выброса, чтобы свести к минимуму следы от выброса. Контроль вспышки, отрыжки или выброса включает контроль силы зажима, проверку поверхности формы, давление впрыска и снижение температуры. Склеивающаяся плесень устраняется путем усиления воздействия отпуска плесень и очистки поверхностей плесень. Избегание загрязнителей и надлежащее сушение материалов предотвращает поверхность наименование - Я не знаю. Предотвращение кровотечения осуществляется путем тщательной очистки козырька, сопла и формы между пробегами и использованием красителей с хорошей теплостойкостью. Напряженное трещины смягчается путем правильного выбора материала и контроля условий процесса.

Заключение

Хотя дефекты в пластиковой инъекционной литье являются одними из общих столпов, они могут быть Д если мы справимся с этим должным образом. Производители могут резко сократить количество дефектов, обеспечить качество и эффективность в своей деятельности, если они точно понимают, откуда происходят эти дефекты, и принимают правильные меры профилактики. Предотвращение дефектов достигается в первую очередь посредством синергии оптимизации конструкции для деталей, выбора материалов и контроля процессов. Стратегии для формования распространенных дефектов могут развиваться с промышленностью, чтобы процесс формования пластиковыми инжекциями был надежным, но экономичным производственным процессом на протяжении веков.