Introduktion till Noggrannhet i Plastinsprutning

Noggrannhetens Roll i Formdesign

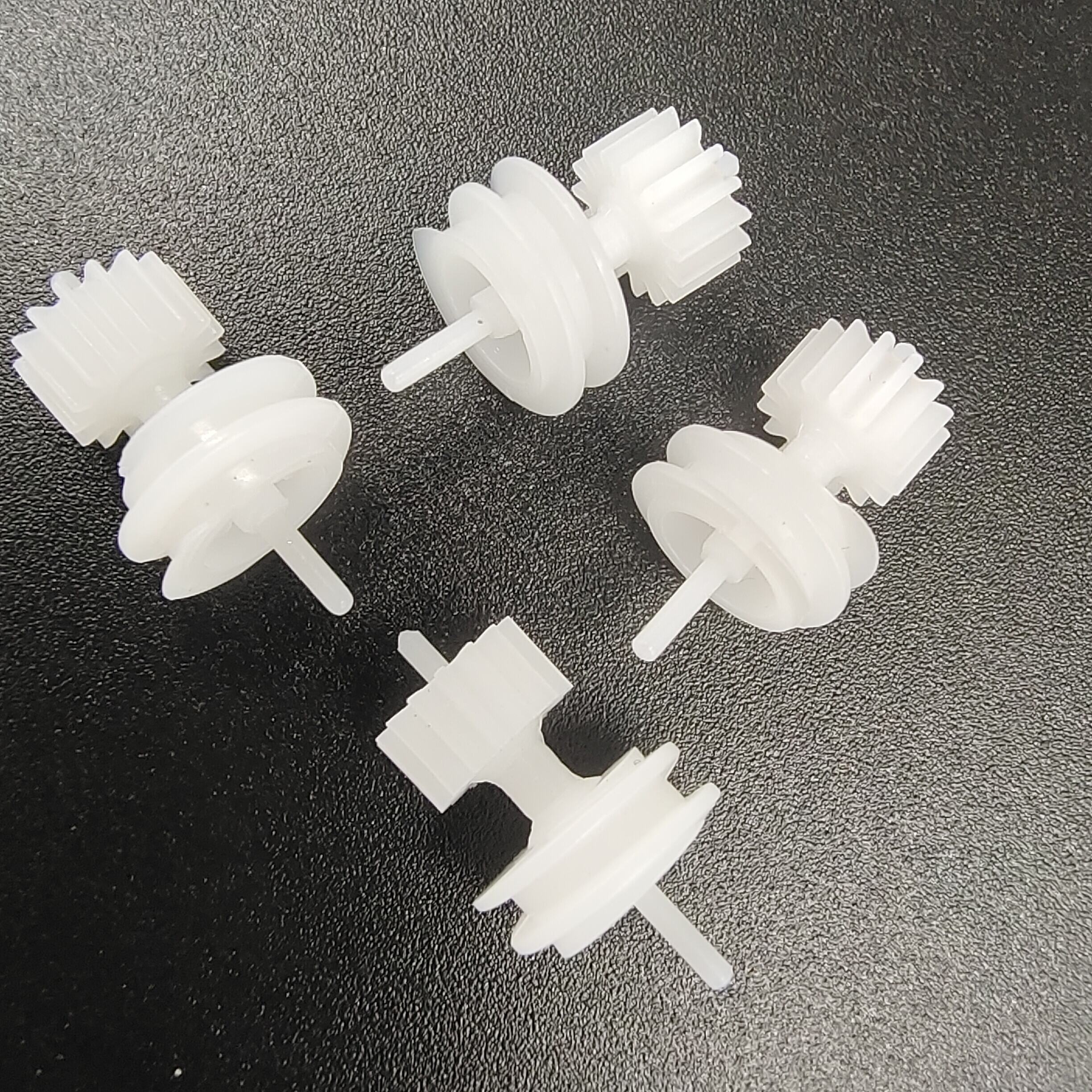

Noggrannhet i formdesign är avgörande för att säkerställa att plastinjektionsformer producerar slutprodukter som uppfyller exakta specifikationer. Detta innebär att hålla koll på korrekta toleranser och införliva detaljerade element som krävs för att uppnå önskad funktionalitet. Utan sådan noggrannhet kan kvaliteten och prestationen hos den färdiga produkten komprometteras. Högkvalitativa former spelar en viktig roll i att minimera defekter och förbättra produktions-effektiviteten. Statistik visar att mer än 50% av produktionssvaren är länkade till bristfällig formdesign, vilket understryker vikten av noggrannhet. För att uppnå hög precision i formdesign är avancerade tekniker som Dator-Aided Design (CAD) och Dator-Aided Manufacturing (CAM) nödvändiga. Dessa verktyg låter tillverkare skapa mycket noggranna formdesigner och förenkla produktionsprocessen.

Konsekvenser av bristfällig formnoggrannhet

Dålig formnoggrannhet kan leda till olika problem, inklusive dimensionsfel och yttillståndsbrister, vilket negativt påverkar produktsidan. Dessa fel medför ofta produkter som kräver omfattande återskapning eller till och med måste kasseras, vilket i sin tur höjer produktionsekvenserna. Nyligen forskning visar att så mycket som 30% av produktionskostnaderna kan bero på fel som uppstår av otillräcklig formnoggrannhet. Dessutom kan användandet av oexakta former förhastat utslitas hos maskiner, vilket leder till ökad stannad tid och ytterligare operativa ineffektiviteter. Dessa problem understryker nödvändigheten av att investera i noggranna formdesigner för att säkerställa högkvalitativ produktframställning och effektiva produktionsprocesser.

Dimensionsnoggrannhet i färdiga Produkter

Toleransnivåer och konsekvens

Dimensionsnoggrannhet är avgörande i plastinjektionsmoldning, eftersom det innebär att hålla strikta toleransnivåer, ofta mätt i mikron, för att säkerställa att delarna passar ihop perfekt. Att uppnå sådan precision är nödvändigt för konsekvens över produktionsbatchar, eftersom alla variationer kan leda till kompatibilitetsproblem som komplicerar sammansättning och funktionsprestanda. För industrier som automobil- och flygindustrin, där precision inte är förhandlingsbar, krävs ofta toleranser så strama som ±0,005 mm. Denna grad av noggrannhet säkerställer att varje komponent utför sin avsedda funktion utan ytterligare justeringar.

Hur noggrannhet påverkar sammansättning och funktionalitet

Noggrannheten av formade komponenter har en djupgående påverkan på sammansättningsprocessen och den slutgiltiga funktionaliteten av produkten. Missjusterade delar kan leda till driftsfall och säkerhetsrisker, vilket understryker vikten av precision i produktionen. Noggranna komponenter klarar vanligtvis funktionsprov med bättre prestandamått, och överträffar de som tillverkas med lägre precision. Fallstudier har visat att företag som prioriterar dimensionsnoggrannhet får färre garantiärenden och högre kundnöjesgrad, vilket illustrerar den direkt proportionella korrelationen mellan produktprecision och affärssuccé.

Ytfinishkvalitet och estetisk konsekvens

Vanliga ytfel orsakade av formimperfektioner

Ytdefekter i formade komponenter, såsom sjunkningsmärken, skrapningar och texturinkonsekvenser, är ofta direkt länkade till operfektheter i forms design. Dessa defekter kan påverka inte bara produkternas visuella tilldraglighet utan också dess hållbarhet och övergripande användarupplevelse. Till exempel kan en produkt med synliga ytväxelser verka mindre pålitlig för kunderna, vilket möjligtvis leder till missnöje och ökade returer. Statistiska insikter understryker att nästan 20% av yttillhöriga problem härrör från otillräcklig formunderhållning och förberedelse. Sådana defekter understryker den kritiska behovet av noggrann formdesign och underhåll för att bibehålla höga kvalitetsstandarder i produktionen.

Metoder för att uppnå släta texturer

Att uppnå en jämn yttextrå i formade produkter kräver att man implementerar specialiserade metoder såsom polering och användning av högkvalitativa, dubbelkavitetss former. Det är avgörande att noggrant hantera de parametrar som ingår i injektionsformning, inklusive temperatur, tryck och kylhastigheter, för att förhindra felpunkter som kan påverka det slutliga produkts utseende. Dessutom möjliggör nyanlända tekniker, såsom användning av 3D-skrivare för formtillverkning, alltmer att tillverkare kan uppnå smidigare ytor och mer komplexa designer. Dessa framsteg erbjuder möjligheter till högre precision och anpassning, vilket sätter nya standarder inom plastinjektionsformning.

Minimerad Efterbehandling Genom Precisa Former

Borttagning Av Sekundära Slutförandestepper

Att använda högprecisionsformverk kan drastiskt minska eller eliminera behovet av sekundära finishningsprocesser som slå eller polera. Dessa sekundära operationer lägger inte bara till tid i produktionscyklerna utan ökar också kostnaderna, vilket påverkar både effektivitet och lönsamhet. Genom att utnyttja precisionsmoldningstekniker kan företag förbättra sina produktionsprocesser och eliminera dessa ytterligare steg. Branschrapporter har visat att företag som implementerar precisionsmoldning upplevt minskningar i efterbearbetningstider med upp till 40%.

Tids- och kostnadsbesparingar i produktionen

Noggrann formgivning minskar markant produktionsekunderna och tidsutgifter. Studier tyder på att dessa tekniker kan sänka produktionskostnaderna med ungefär 30%, vilket öppnar upp för betydande ekonomiska besparingar. Förmågan att förenkla produktionsprocesser resulterar i kortare cyklar, vilket låter företag öka produktionsvolymen utan att kompromissa kvaliteten. Detta leder till bättre resursallokering, vilket möjliggör återinvesteringar i viktiga områden som forskning och utveckling eller marknadsföring, därigenom främjar innovation och förstärker marknadskonkurrenskraften.

Materialeffektivitet och avfallsminskning

Minimera materialanvändning med sträva toleranser

En av de viktigaste fördelarna med precisionsstyrd produktion inom plastinjektionsskickets tillverkning är möjligheten att minimera materialanvändningen genom stramma toleranser. Genom att designa skick med hög precision kan tillverkare markant minska materialavfallet, vilket bidrar till övergripande material-effektivitet. Det har observerats att användandet av stramma toleranser kan leda till en minskning av materialanvändning med upp till 20% under injektionsprocessen. Denna metod minskar inte bara avfall utan förbättrar också utbytesgrad och minskar skrotmaterial, vilket optimerar produktions-effektiviteten och kostnadseffektiviteten.

Miljöpåverkan av precisionsstyrd tillverkning

Noggrannhetsstyrd tillverkning spelar en avgörande roll för att främja hållbarhet och minska miljöpåverkan. Genom noggrant hantering av resurser och minskning av överflödigt materialavfall säkerställer denna metod att produktionen bättre följer miljöregleringar. Genom att införa noggrannhetsmetoder kan industrier betydligt minska sina koldioxidutsläpp och energiförbrukning. Faktum är att studier visar att företag som engagerar sig i noggrannhetsproduktion kan minska sin kolspår med upp till 25%. Detta hjälper inte bara till att följa regleringar, utan stärker också ett företags engagemang för hållbara metoder, vilket förbättrar dess företagsansvarssamt profile.

Påverkan av formnoggrannhet på produktens prestanda

Förstärkning av strukturell integritet och hållbarhet

Hög formnoggrannhet förstärker avsevärt den strukturella integriteten hos plastkomponenter, vilket ger dem förmåga att uthärda högre belastningar och spänningsvillkor. En viktig fördel med denna förbättrade hållbarhet är ökad användartillfredsställelse, eftersom produkter tenderar att hålla längre och fungera bättre. Denna förbättring minskar också markant antalet garantianspråk och underhållskostnader, vilket visar de finansiella fördelarna med noggrann formning. Forskning som stöder detta konstaterar att produkter tillverkade med högnoggranna former visar en genomsnittlig förökning på 15% i livslängd jämfört med produkter tillverkade med mindre precisa metoder. Detta övergår i bättre prestanda och tillförlitlighet, vilket gör precision till en nödvändig komponent för att uppnå långsiktiga kostnadsbesparingar.

Precisionens roll i att möta program-spesifika krav

I branscher som medicinsk och bilindustri, där säkerhet och prestanda är avgörande, är efterfrågan på högprecisionsmallar oundviklig. Att producera delar för dessa sektorer kräver att man följer strikta specifikationer för att förhindra produktfel och säkerställa användarsäkerhet. Precision i mallar är inte bara en tillverkningsval; det är en regleringskrav som skyddar företag från kostsamma återkallelser och reputationsskador. Dessutom hjälper bibehållandet av hög precision företag att uppfylla dessa säkerhetsnormer och bygger upp förtroende bland konsumenter, vilket förstärker varumärkesreputationen. Industrier som utnyttjar precisionsstyrd formningsprocesser är bättre positionerade för att konsekvent leverera kvalitet och säkerhet, vilket ger dem konkurrensfördel och kundlojalitet.

FAQ-sektion

Vilka är de huvudsakliga fördelarna med precision vid plastinjektionsformning?

Noggrannhet i plastinjektionsformning förbättrar produktkvalitet, minskar defekter och förbesserar produktions-effektiviteten, vilket leder till kostnadsbesparingar och överlägsen prestation.

Hur påverkar formnoggrannhet ytanens slutfinish?

Formnoggrannhet påverkar direkt kvaliteten på ytanens slutfinish av plastkomponenter, minimiserar defekter som sjunknipor och skrapor för en förbättrad estetisk konsekvens.

Kan noggrannhetsdriven tillverkning vara miljövänlig?

Ja, noggrannhetsdriven tillverkning främjar hållbarhet genom att minska materialavfall och energiförbrukning, samtidigt som produktionen aligneras med miljöregleringar.

Varför är noggrannhet i formdesign avgörande för industrier som bil- och flygindustrin?

Noggrannhet i formdesign är avgörande för industrier som bil- och flygindustrin på grund av de strikta toleransnivåerna som krävs för komponenters kompatibilitet och funktionsprestation.