Plastik Enjeksiyon Kalıbının Hassasiyetine Giriş

Kalıp Tasarımında Hassasiyetin Rolü

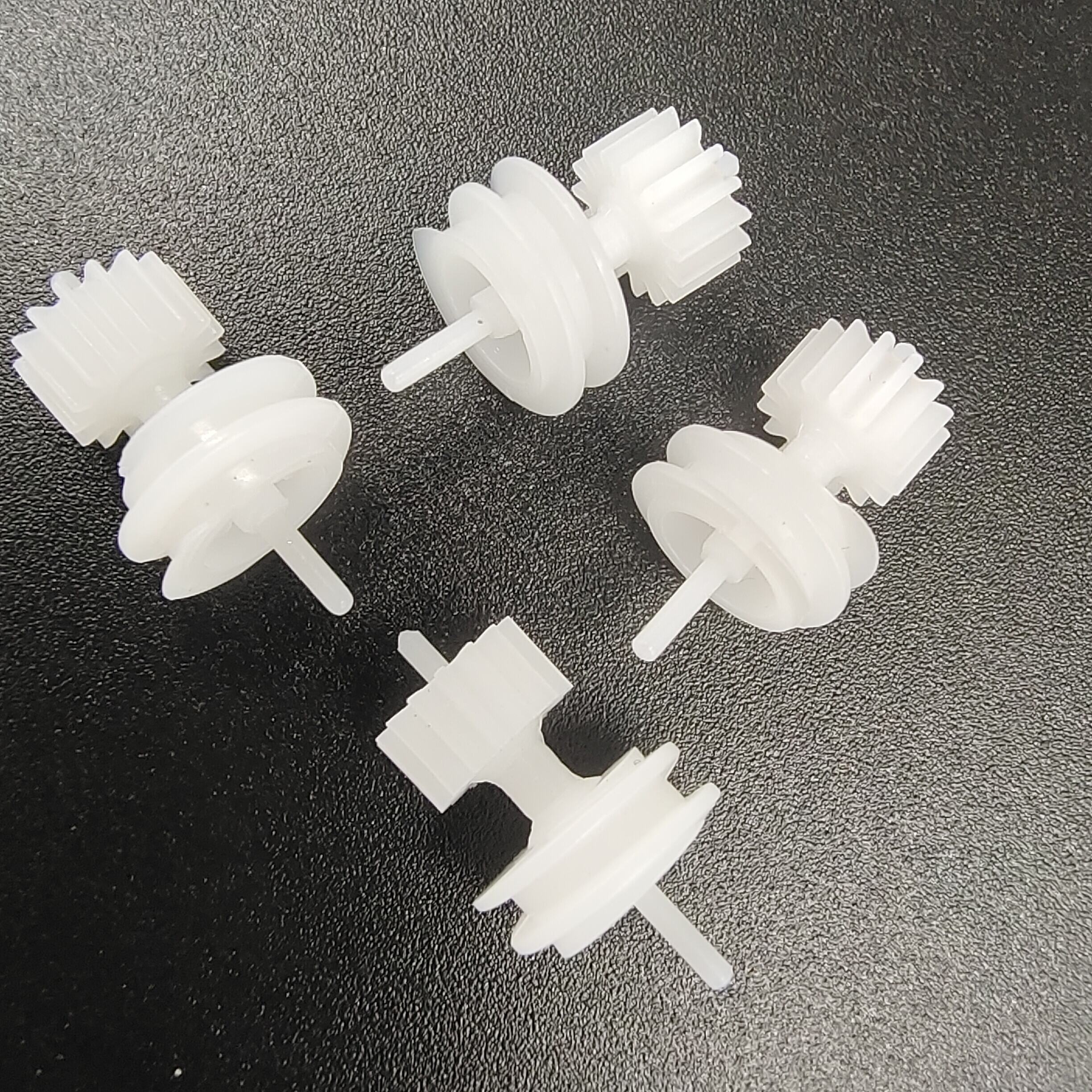

Kalıp tasarımında hassasiyet, plastik enjeksiyon kalıplarının tam belirtilere uygun ürün üretecek şekilde emniyet altına almak için temel bir öneme sahiptir. Bu, istenen işlevselliği elde etmek için gereken doğru toleransları korumak ve detaylı unsurları entegre etmeyi içerir. Böyle bir hassasiyete sahip olunmazsa, bitmiş ürünün kalitesi ve performansı tehlikeye girebilir. Yüksek kaliteli kalıplar, defaları minimize etmek ve üretim verimliliğini artırmak için kritik bir rol oynar. İstatistikler gösteriyor ki, üretimin %50'inden fazla başarısızlığı kötü kalıp tasarımıyla bağlantılıdır, bu da hassasiyetin önemini vurgulamaktadır. Kalıp tasarımında yüksek hassasiyeti sağlamak için Bilgisayar Destekli Tasarım (CAD) ve Bilgisayar Destekli Imalat (CAM) gibi ileri teknolojiler esastır. Bu araçlar, üreticilere çok daha doğru kalıp tasarımları yapma ve üretim sürecini kolaylaştırma imkanı tanır.

Düşük Kalıp Hassasiyetinin Sonuçları

Yetersiz kalıb precision çeşitli sorunlara neden olabilir, boyutsal yanlışlıklardan ve yüzey bitimi defektlerine kadar olan sorunlar ürün performansını olumsuz şekilde etkiler. Bu eksiklikler genellikle kapsamlı yeniden çalışma gerektiren veya hatta atık olarak atanması gereken ürünler sonuçlandırır, bu da maliyetleri artırmaya yol açar. Son araştırmalar, üretim maliyetlerinin %30'una kadar yetersiz kalıp hassasiyetinden kaynaklanan hatalara bağlanabileceğini göstermektedir. Ayrıca, hassasiyetsiz kalıpları kullanmak, makinerideki aşınmayı hızlandırabilir ve bu da artırılmış duruş süreleri ve daha fazla operasyonel verimlilik kayıplarına neden olabilir. Bu sorunlar, kaliteli ürün üretimi ve verimli üretim süreçleri sağlamak için hassas kalıp tasarımı yapma konusunda yatırım yapmanın gerekliliğini vurgulamaktadır.

Bitişte Boyutsal Doğruluk Ürünler

Tolerans Düzeyleri ve Tutarsızlık

Boyutsal doğruluk, plastik enjeksiyon kalıbında kritik importance taşır, çünkü bu, genellikle mikronlar cinsinden ölçülen sıkı tolerans seviyelerini korumak anlamına gelir ki, bu da parçaların sorunsuz bir şekilde birlikte oturmasını sağlar. Bu tür bir hassasiyet, herhangi bir varyasyonun montajı ve işlevsel performansı zorlaştıran uyumluluk sorunlarına neden olabileceği için üretim partileri boyunca tutarlılık için temelidir. Otomotiv ve havacılık/gemi inşaatı gibi endüstrilerde, hassasiyet müzakere edilebilir olmadığı için sıklıkla ±0.005 mm kadar sıkı toleranslar gereklidir. Bu düzeydeki doğruluk, her bileşenin ekstra ayarlara gerek kalmadan planlandığı gibi işlevini yerine getirmesini sağlar.

Doğruluk Montaj ve İşlevsellik Üzerindeki Etkisi

Kalıplı bileşenlerin doğruluğu, montaj süreci ve ürünün nihai işlevselliği üzerinde derin bir etkiye sahiptir. Hizasız parçalar, işletimdeki hatalara ve güvenlik tehlikelerine yol açabilir, bu da üretimde kesinliğin önemini vurgular. Doğru bileşenler genellikle daha iyi performans metrikleriyle fonksiyonel testleri geçer ve düşük keskinlikle yapılanlara göre daha üstün çıkar. Durum çalışması, boyutsal doğrulukta öncelik veren firmaların daha az garanti talebi ve daha yüksek müşteri memnuniyeti oranlarından faydalandığını göstermiştir; bu da ürün kesinliği ile iş başarısı arasındaki doğrudan korelasyonu ortaya koymaktadır.

Yüzey Bitiş Kalitesi ve Estetik Tutarsızlık

Kalıbın Eksiklikleri Nedeniyle Oluşan Yaygın Yüzey Deformasyonları

Kalıplama bileşenlerindeki yüzey eksiklikleri, örneğin çöküntü işaretleri, çizgiler ve dokü uyumsuzlukları, genellikle kalıp tasarımındaki eksikliklere doğrudan bağlıdır. Bu eksiklikler, sadece ürünün görsel çekiciliğini değil, aynı zamanda dayanıklılığını ve genel kullanıcı deneyimini de önemli ölçüde etkileyebilir. Örneğin, görünürlü bir yüzey eksikliğine sahip bir ürün müşterilere daha az güvenilir görünebilir, bu da memnuniyetsizliğe ve iadesayar oranlarının artmasına neden olabilir. İstatistiksel veriler, yüzeyle ilgili sorunların yaklaşık %20'sinin, yetersiz kalıp bakımı ve hazırlığından kaynaklandığını vurguluyor. Bu tür eksiklikler, yüksek kaliteli üretim standartlarını korumak için hassas kalıp tasarımı ve bakımının ne kadar kritik olduğunu ortaya çıkarıyor.

Düz Dokular Elde Etme Yöntemleri

Kalıplı ürünlerde pürüzsüz bir yüzey dokusuna ulaşmak, cilalama gibi özel yöntemler uygulamak ve kaliteli, çift mağara kalıpları kullanmak suretiyle mümkün hale gelmektedir. Son ürünün görünümünü etkileyebilecek kusurları önlemek için sıcaklık, basınç ve soğuma oranları gibi enjeksiyon moling parametrelerini dikkatlice yönetmek gerekir. Ayrıca, kalıp üretiminde 3B yazıcı kullanımını içeren yeni teknolojiler, üreticilere daha pürüzsüz bitişler ve daha karmaşık tasarımlar elde etmelerini sağlayarak giderek daha fazla fayda sağlamaktadır. Bu ilerlemeler, plastik enjeksiyon moling alanında daha yüksek hassasiyet ve özelleştirme imkanları sunarak yeni standartlar belirlemiştir.

Düzenli Kalıplar Aracılığıyla Azaltılmış Sonraki İşleme

İkincil Bitirme Adımlarının Kaldırılması

Yüksek hassasiyetli kalıpların kullanılması, sabitme veya pürüz çıkarma gibi ikincil bitirme süreçlerinin gerekliliğini büyük ölçüde azaltabilir veya tamamen ortadan kaldırabilir. Bu ikincil işlemler, sadece üretim döngülerine zaman eklerken maliyetleri de artırır ve hem verimliliği hem de karlılığı etkiler. Hassas kalıp tekniklerinden yararlanılarak işletmeler üretim süreçlerini geliştirebilir ve bu ek adımları eleme şansı bulabilir. Sektör raporları, hassas kalıp tekniklerini uygulayan şirketlerin son işleme sürelerinde %40'a kadar bir azalma yaşadığını göstermiştir.

Üretimde Zaman ve Maliyet Tasarrufu

Hassas kalıplama, üretim maliyetlerini ve zaman harcamasını önemli ölçüde azaltır. Çalışmalar, bu tekniklerin üretim maliyetlerini yaklaşık %30 oranında düşürebileceğini göstermektedir, bu da önemli finansal tasarruflar için yol açmaktadır. Üretim süreçlerini optimize edebilme yeteneği, daha kısa döngüler sağlar ve şirketlere kaliteyi korurken üretim hacmini artırmaya olanak tanır. Bu, daha iyi kaynak dağılımı sağlar ve işletmelere araştırma ve geliştirme veya pazarlama gibi temel alanlara yeniden yatırım yapma fırsatı verir, böylece yenilikleri teşvik eder ve pazar rekabet gücünü artırır.

Malzeme Verimliliği ve Atık Azaltma

Sık Toleranslar ile Malzeme Kullanımını Azaltma

Plastik enjeksiyon kalıbı üretiminde hassasiyet odaklı üretime bağlı ana faydalarından biri, dar toleranslar aracılığıyla malzeme kullanımını minimize edebilme yeteneğidir. Yüksek hassasiyetle kalıplar tasarlayarak üreticiler, genel malzeme verimliliğine katkıda bulunacak şekilde malzeme atıklarını önemli ölçüde azaltabilirler. Gözlemlere göre, dar toleransları kullanmak, enjeksiyon kalıplama sürecindeki malzeme kullanımını %20'ye kadar düşürebilmektedir. Bu yöntem sadece atığı azaltmaz, aynı zamanda verim oranlarını artırır ve iskarta malzemelerini azaltır, böylece üretim verimliliğini ve maliyet etkinliğini optimize eder.

Hassasiyet Odaklı Üretimin Çevresel Etkisi

Süreklilik ve çevresel etkiyi azaltmada kesinlik odaklı üretim temel bir rol oynar. Kaynakların dikkatli yönetimi ve fazla malzeme atıklarının azaltılmasıyla bu yöntem, üretimın çevresel düzenlemelerle daha iyi uyum sağladığını garanti eder. Kesinlik uygulamalarını uygulayarak sanayiler karbon salınımını ve enerji tüketimini önemli ölçüde düşürebilir. Aslında, çalışmalar kesinlik odaklı imalat yapan şirketlerin karbon ayak izlerini %25 kadar küçültebileceği göstermektedir. Bu durum sadece düzenleme uyumluluğunda yardımcı olmakla kalmaz, aynı zamanda şirketin sürdürülebilir uygulamalara olan bağlılığını güçlendirir ve kurumsal sosyal sorumluluk profiline katkı sağlar.

Kalıbın Kesinliğinin Ürün Performansı Üzerindeki Etkisi

Yapısal Bütünlüğü ve Dayanıklılığı Artırma

Yüksek kalıplama hassasiyeti, plastik bileşenlerin yapısal bütünlüğünü önemli ölçüde artırır ve bu da onların daha yüksek strese ve yükleme koşullarına dayanabilmesini sağlar. Bu artırmış dayanıklılığın temel faydalarından biri, ürünlerin daha uzun süre dayanması ve daha iyi performans göstermesi nedeniyle artan kullanıcı memnuniyetidir. Bu iyileştirme aynı zamanda garanti taleplerini ve bakım maliyetlerini önemli ölçüde azaltır, hassas kalıplamanın finansal avantajlarını ortaya koyar. Bu fikri destekleyen araştırmalar, yüksek hassasiyetli kalıplarla üretilen ürünlerin, daha az hassasiyetli yöntemlerle üretilenlere göre ortalama %15 oranında daha uzun ömür gösterdiğini göstermektedir. Bu, daha iyi performans ve güvenilirlik anlamına gelir, bu nedenle hassasiyet, uzun vadeli maliyet tasarrufu elde etmede esas bir bileşen olur.

Uygulama-Spesifik Talepleri Karşılamada Hassasiyetin Rolü

Tıbbi ve otomotiv gibi güvenlik ve performans öncelikli olan endüstrilerde, yüksek hassasiyetli kalıplar için talep müzakere edilebilir değildir. Bu sektörler için parçalar üretmek, ürün başarısızlığını önlemek ve kullanıcı güvenliğini sağlamak amacıyla sıkı spesifikasyonlara uymayı gerektirir. Kalıplardaki hassasiyet, sadece bir üretim seçeneği değil; şirketleri pahalı geri çağırma işlemlerinden ve itibar hasarından koruyan bir düzenleyici zorunluluğudur. Ayrıca, yüksek hassasiyeti korumak, şirketlere bu güvenlik standartlarını karşılamalarını sağlar ve tüketiciler arasında güvenceyi güçlendirir ki bu da marka itibarı artırmaya yardımcı olur. Hassas kontrol edilen kalıp süreçlerini kullanan endüstriler, kalite ve güvenliği sürekli olarak sağlamaktaki konumları ile rekabet avantajı elde eder ve müşteri sadakati kazanır.

SSS Bölümü

Plastik enjeksiyon kalıplamada hassasiyetin ana faydaları nelerdir?

Plastik enjeksiyon kalıbında hassasiyet, ürün kalitesini artırır, eksiklikleri azaltır ve maliyet tasarrufu sağlayarak daha iyi bir performans sunar.

Kalıp hassasiyeti yüzey bitimi üzerinde nasıl etkide bulunur?

Kalıp hassasiyeti, plastik bileşenlerin yüzey bitimi kalitesini doğrudan etkiler ve göze çarpan estetik tutarlılığı artırmak için çökme işaretleri ve çizgiler gibi eksiklikleri minimuma indirger.

Hassasiyet odaklı üretim çevreye dost mu olabilir?

Evet, hassasiyet odaklı üretim, malzeme atıklarını ve enerji tüketimini azaltarak sürdürülebilirliği destekler ve üretimleri çevresel düzenlemelerle hizalar.

Neden otomotiv ve havacılık gibi endüstrilere kalıp tasarımı için hassasiyet kritiktir?

Kalıp tasarımı içindeki hassasiyet, otomotiv ve havacılık gibi endüstrilerde bileşen uyumluluğu ve işlevsel performans için gereken sıkı tolerans seviyeleri nedeniyle kritiktir.