Giriş

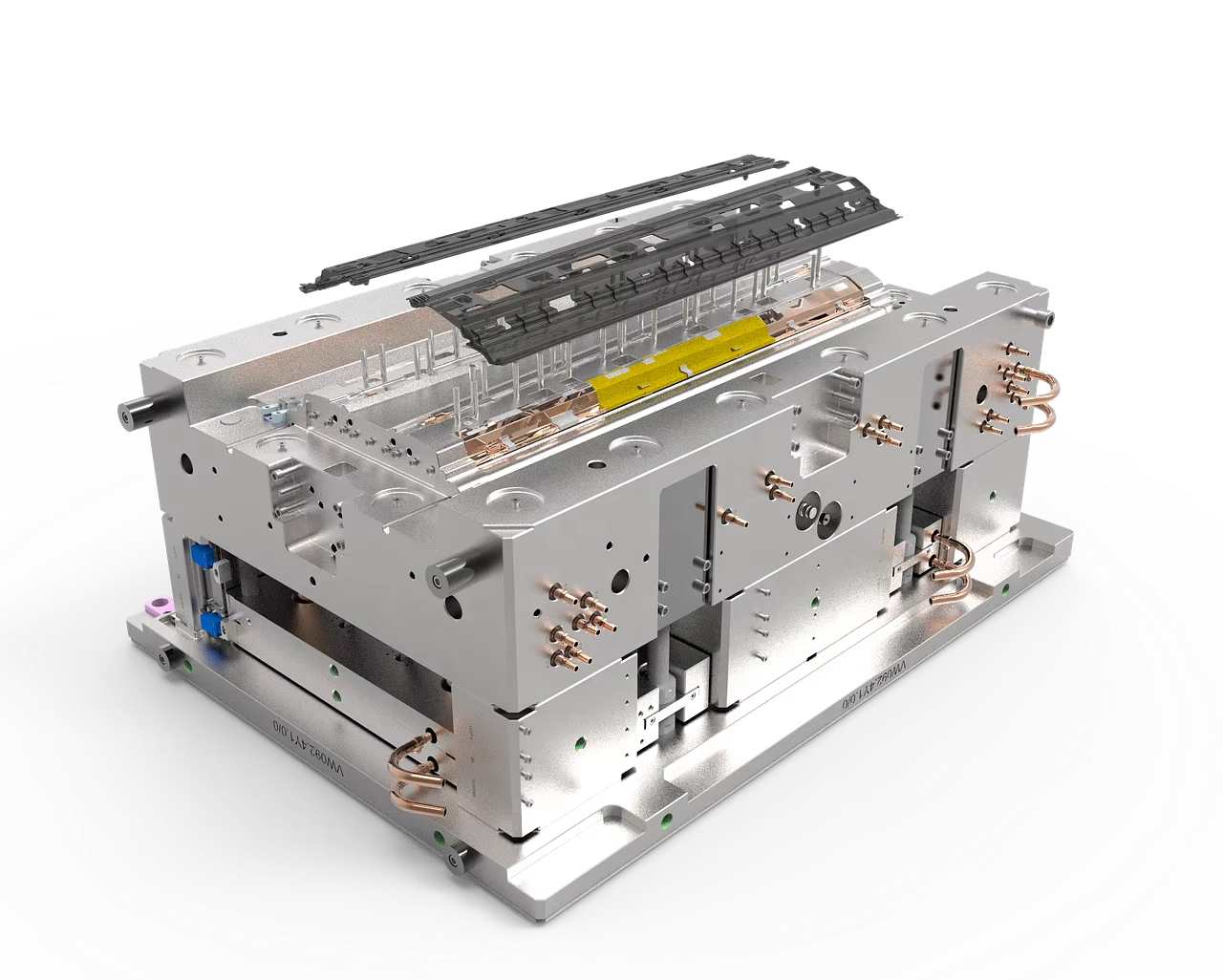

Plastik enjeksiyon kalıplaması, büyük miktarda plastik parça üreten yaygın olarak kullanılan bir üretim işlemidir. Bu yöntem yaygın olsa da, bazı engelleri olabilir. Bu, ürün kalitesine, performansına ve estetik özelliklerine zarar verebilecek kusurların gelişmesine neden olabilir. Burada plastik enjeksiyon kalıplamalarında en yaygın kusurları ve üreticilerin en az atıkla parçaları kısa sürede üretebilmesi için bunları nasıl önleyebileceklerini inceliyoruz.

Plastik enjeksiyon kalıplama vardır sınırlı aşamalara sahip basit bir süreç, dolayısıyla yaygın kusurlar Dahil et :

Ayrıca, erimiş plastikten iki akışın sınırında kaynak hatları veya örgü hatları olarak adlandırılan görünür dikişler oluşur. buluşur Ama iyi bir şekilde kaynaşmazlar. Warpage, plastik parçanın eşit olmayan soğutması ve küçülmesi sonucu meydana gelen çarpımları ifade eder. Erimiş malzemedeki akış cepheleri parçaların yüzeyinde görünürken ve tekelsiz katılaşmanın sonucu olduğunda jetting olarak adlandırılır. Akış hatları, değişen katılaşma oranları nedeniyle çevrelerinin aksine renklendirilmiştir. Kısa çekim, kalıp boşluğunun sadece kısmen plastikle dolduğu zamana atfeder. Lavabo izleri veya eşitsiz soğutma (özellikle kalın bölümlerde) nedeniyle oluşan çöküntüler Hava tuzakları yanık izleri olarak da bilinir hapsedilen hava veya aşırı ısı nedeniyle geride kalan lekelerdir. Kırışıklık, yüzey düzensizliklerinin gelişmesiyle ilişkili olarak ortaya çıkar. Homogen soğutmada İşlem. Parçalar çıkarıldığında, atıcı iğneler atıcı izleri olarak adlandırılan küçük izler bırakır. Flaş, burrs veya spw, boşluktan çıkan kalıntı malzemelerdir. Kalıp işlemindeki bir başka sorun, parçaların kalıplara yapışıp böylece ayırılamayacağı zaman yapışkan kalıp. Yüzey delaminasyonu genellikle kirlenme sonucu katmanlar soyulduğunda. Renk değişimi Kaza demek dağılacak Renk ve stres çatlaklığı, iç stres nedeniyle çatlakların oluşmasıdır.

Genel Kusurların Önlenmesi İçin Önlemler

Kaynak hatları küçültülebilir yüksek kullanımı Enjeksiyon basıncı, sıcak koşucular ve en iyi kapı pozisyonu için kalıp yeniden tasarlanması. Tekelsiz soğutma ve aşırı ısınmadan kaçının: Kalıp tasarımının duvar kalınlığı tek bir olursa, termal deformasyon olasılığı çok azdır. Jetting, enjeksiyon basıncını düşürerek, kalıp ve reçine sıcaklığını yükselterek ve kapıyı doğru bir şekilde yerleştirerek hafifletilebilir. Enjeksiyon hızını ve basıncını arttırmanın yanı sıra, aynı duvar kalınlığı ve kapı yerleştirmesi ile önlenirler. Kalıp boşluğu engellenmemiş olmalıdır, kısa çekimden kaçınmak için enjeksiyon basıncı ve hızı kontrol edilmelidir. Kalın kesimlerin kalınlığını kontrol ederek kontrol edilen küçülme, kalın kesimlerin yeterince soğutma süresini ve kalınlığı için uygun kaburga ve duvar kalınlığını sağlar. Enjeksiyon hızı ve basıncı da aşırı ısınmayı önlemek için kontrol edilirken, kalıplar hava akışını ve yer değiştirmesini kolaylaştırmak için levha benzeri olarak tasarlanmıştır. Kırışıklıkların önlenmesi için, tutarlı soğutma ve kalıp tasarımı benimsenir. Atıcı işaretlerini en aza indirmek için atıcı iğne çapını ve toleranslarını kontrol edin. Flaş, burrs veya spw kontrolü, sıkıştırma kuvveti kontrolü, kalıp yüzeyi kontrolü, enjeksiyon basıncı ve sıcaklık azaltımı içerir. Yapışkan küf, küf çıkışının ve küf yüzeylerinde temizliğin etkisini artırarak tedavi edilir. Kirletici maddelerden kaçınmak ve malzemeleri düzgün bir şekilde kurutmak yüzey isim - Hayır. Kanama, hopper, nozzle ve kalıbı çalışmalar arasında iyice temizleyerek ve iyi termal kararlılıkta olan boya maddeleri kullanarak önlenir. Gerginlik çatlakları uygun malzeme seçimi ve süreç koşullarının kontrolü ile hafifletilir.

Sonuç

Plastik enjeksiyon kalıplama kusurları ortak sütunlardan bazıları olsa da, onlar başa çıkabilir D Eğer işleri düzgün bir şekilde halledersek. Üreticiler, bu kusurların tam olarak nedenini anladıkları ve doğru önleyici önlemleri aldıkları sürece, kusur oranlarını önemli ölçüde azaltabilir, operasyonlarında kalite ve verimliliği sağlayabilirler. Kusur önleme öncelikle parça için tasarım optimizasyonu, malzeme seçimi ve süreç kontrolünün sinerjisiyle elde edilir. Plastik enjeksiyon kalıplama sürecinin çağlar boyunca güvenilir ancak ekonomik bir üretim süreci olması için yaygın kusurları kalıplandırma stratejileri endüstrinin gelişmesi gerekebilir.