Plastik Kalıp Oluşturma Süreçlerine Giriş

Modern Üretimde Plastik Kalıplamanın Rolü

Plastik kalıplama, karmaşık şekiller ve tasarımların toplu üretimini mümkün kılan çağdaş üreteçliğin bir temel taşıdır. Bu üretim süreci, maliyet etkin ve ölçeklenebilir üretimi için hayati öneme sahip olup, atıkları azaltarak ve verimliliği artırarak çeşitli sektörlere hizmet eder. Plastik malzemelerin esnekliği derindir ve bunların tüketicilik ürünlerinde, otomotiv bileşenlerinde ve endüstriyel ekipmanda kullanılmasını sağlar. Bu uyum yeteneği, uygulamaların kapsamını genişletmekle kalmaz, aynı zamanda farklı endüstrilerde yenilikleri destekleyerek modern üretimde plastik kalıplamanın ayrılmaz rolünü vurgular.

Farklı Süreçleri Anlama Neden Önemli?

Her bir plastik kalıplama işleminin farklı özelliklerini anlamak, üretim verimliliğini optimize etmek ve ürün kalitesini artırmak için önem taşır. Farklı süreçler, ürün tasarımı, malzeme seçimi ve üretim akışlarını önemli ölçüde etkiler. Bu farkları kabul ederek, üreticiler belirli uygulamalar için uygun süreçleri seçebilir ve maliyet-etkin, yüksek kaliteli sonuçlar sağlayabilir. Her yöntem, maliyetler ve son ürün kalitesi gibi faktörler üzerinde etkileyici olan benzersiz avantajlar ve sınırlamalara sahiptir. Bu konuda bilinçli kararlar almak, daha iyi üretim sonuçlarına ulaşılmasına ve iş hedefleriyle hizalanmasına yardımcı olabilir ki bu da endüstriyel uygulamalar boyunca başarıyı sağlar.

Enjeksiyon Kalıplama: Hassasiyet ve Esneklik

İşlem Genel Bakış: Polimerleri Erítme ve Enjekte Etme

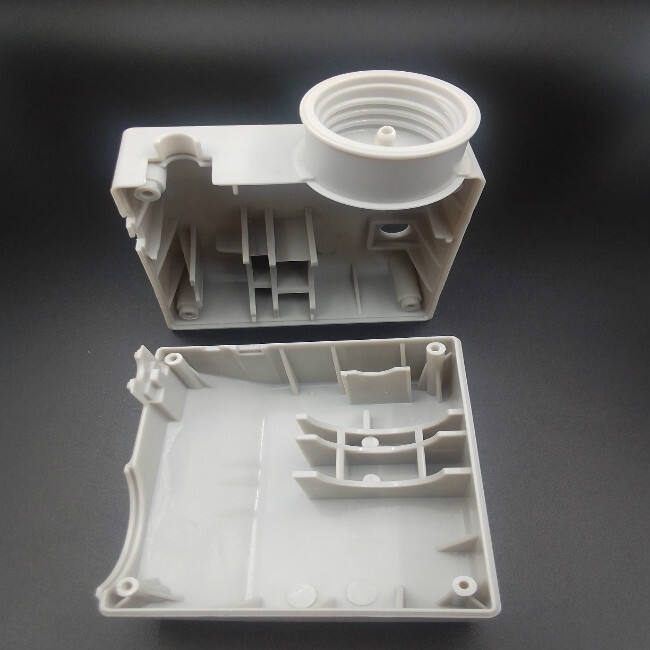

Enjeksiyon kalıplamak, ham plastik çipleri eritip bunları bir önceden belirlenmiş kalıba enjekte etmek ve orada soğuyup katılaşarak son ürünü oluşturmak anlamına gelir. Bu hassas süreç, üreticilere dar toleranslarla karmaşık parçalar yapma imkanı sunar ve yüksek kesinlik ve tekrarlanabilirlik sağlar. Enjeksiyon kalıplamanın sunduğu hızlı üretim döngüleri ve azaltılmış malzeme atıkları sayesinde sanayler önemli ölçüde fayda sağlar, bu da büyük ölçekli üretime için ideal bir seçeneğini ortaya çıkar. İşletmeler, enjeksiyon kalıplama süreçlerinin ayrıntılarını anlayarak üretim stratejilerini optimize edebilir ve çıktı kalitelerini geliştirebilir.

Ana Uygulamalar: Otomotiv, Tıp ve Tüketici Ürünleri

Enjeksiyon kalıbı, özellikle otomotiv, tıp ve tüketici ürünleri gibi çeşitli endüstrilerde kritik bir rol oynar. Otomotiv sektöründe, enjeksiyon kalıbı paneller ve kasalar gibi dayanıklı ve hassas parçalar üretmek için ayrılmazdır. Tıp alanında ise, jiletler ve cerrahi aletler gibi stéril bileşenlerin yüksek kalitede ve hassasiyetle üretilmesi için enjeksiyon kalıbına güvenilir. Ayrıca, oyuncaklar ve ev eşyası gibi tüketici ürünlerinde de maliyet etkinliği ve güvenirliliği nedeniyle kompleks tasarımların tutarlı şekilde toplu üretimini sağlamak için sıklıkla enjeksiyon kalıbı kullanılır ve bu da birçok alanda uygulanır.

avantajları ve sınırlamaları

Enjeksiyon kalıbının ana avantajları, yüksek hızda üretim, ürün kalitesinde birlikte ve otomasyon nedeniyle azaltılmış işgücü maliyetleridir. Ancak, süreç belirli sınırlamalara sahiptir, özellikle kalıp tamamlandığında tasarım değişiklikleri için esnekliğin eksikliği ve yüksek başlangıçlı araç maliyetleri nedeniyle. Bu faktörleri dengelemek, üreticilerin bu süreçleri belirli projeler için kullanmanın uygunluğunu ve maliyet etkinliğini belirlemek için kritik öneme sahiptir. Bu değişkenlerle ilgili bilinçli kararlar, bir şirketin üretim verimliliğini ve ürün kalitesini önemli ölçüde etkileyebilir ve daha geniş işletimsel hedeflerle uyum sağlayabilir.

Es汆 Kalıbı: Boşluaklı Biçimler Oluşturmak

Hava Nasıl Plastiği Kapsayıcılara Şekillendiriyor

Es汆 molding, eriyemiş plastiği havanın baskısıyla boş şekillerde şekillendirmek için kullanılan büyüleyici bir süreçtir. Bu teknik, ham plastiğin eritilip parison adı verilen temelde bir eriyik boru oluşturulmasıyla başlar. Daha sonra parison'a hava enjekte edilir ve bu da parison'un kalıba uyum sağlayacak şekilde genişlemesine neden olur. Bu süreç, boş plastik ürünlerin verimli bir şekilde üretilmesini mümkün kılmakla kalmaz, aynı zamanda malzeme kullanımını da azaltır. İnce duvarlı karmaşık şekillerin büyük miktarda üretilmesi konusunda özellikle avantajlıdır; hem hızlı hem de ekonomik bir üretim sağlar.

Uygulamalar: Şişeler, Yakıt Tankları ve Bidonlar

Es汆 molding çeşitli endüstrilerde başta şişe, yakıt tankları ve sanayi tamburlarının üretilmesinde önemli uygulamalar bulur. Es汆 molding ile yapılan içecek şişeleri, tüketicilerin korunmasını sağlamak için sıkı güvenlik standartlarına uygun olmalıdır. Otomotiv üretimi alanında, es汆 molding ile yapılan yakıt tankları dayanıklılıkları ve hafif ağırlıkları nedeniyle araç performansını artırmaktadır. Es汆 molding yoluyla üretilen sanayi tamburları sıvıların güvenli taşınması için tasarlanmıştır ve dayanıklılık ve verimlilik için yapılmıştır. Bu uygulamalar, hassasiyetle önemli bileşenler yapabilme es汆 molding'inin esnekliğini vurgulamaktadır.

Malzeme Uyumluluğu ve Verimlilik

Üfleme kalıbı işleminin polietilen ve polipropilen gibi birçok termoplastik malzemeyle yüksek düzeyde uyumlu olduğu bilinmektedir. Bu uyumluluk, bu malzemelerin çeşitli uygulamalar için önemli olan muhteşem güç ve dayanım özelliklerine sahip olmalarıyla birlikte kullanılırlığını genişletir. Ayrıca, üfleme kalıbı malzeme kullanımı konusundaki verimliliği ile öne çıkmaktadır ve bu da atıkları ve maliyetleri önemli ölçüde azaltmaktadır. Dolayısıyla, farklı üfleme kalıbı süreçleriyle malzemelerin uyumunu anlamak, ürün performansını optimize etmek için anahtardır ve bu da maliyet-etkin çözümler arayan üreticiler arasında popüler bir seçim haline gelmiştir.

Üfleme kalıbı'nun nuanslarını incelediğimizde, boşluksuz formlar yaratma sanatının ne kadar karmaşık olduğunu görürüz ve bu da modern üretimdeki önemiyle ortaya çıkar.

Basınç Kalıplama: Güç ve Dayanım

Isı, Basınç ve Çekme

Basınç kalıplamaları, malzemeleri kalıplamak için ısı ve basınçların ikili uygulamasına dayanır, çoğunlukla bir vitr kuraş fazasını geçiren termoset plastikler kullanılır. Bu kalıplama süreci, artırılmış güç ve dayanıklılık sergileyen bileşenler üretmek için araçtır, bu da yüksek stres dayanımı gerektiren uygulamalar için ideal hale getirir. Basınç kalıplaması yoluyla başarılı üretim, uygun kuraş süreleri ve sıcaklıkları anlamakla derinden bağlantılıdır çünkü bunlar optimal sonuçlara ulaşmak için kritiktir. Bu ustalık, son ürünün bütünlüğünü ve performansını garanti eder, sert uygulamalar için özel olarak tasarlanmıştır.

Yaygın Kullanımlar: Elektrik Bileşenleri ve Sanayi Parçaları

Sıvılastık enjeksiyon modellemenin faydaları, elektrikli bileşenler ve endüstriyel parçaların üretimi gibi birkaç kritik sanayide uzanmaktadır. Elektrikli uygulamalar için, bu modelleme sürecinden yapılan bileşenler, dayanıklılıkları ve güvenilirleri nedeniyle kablolar ve devre kartlarında önemli bir rol oynamaktadır. Endüstriyel sektörde, dişliler ve mühürler gibi parçalar, sıkıştırma modellemesi yoluyla elde edilen güçten önemli ölçüde faydalanarak, yüksek talep uygulamaları için uygun hale gelmektedir. Bu yaygın kullanım, üretim manzarasında sürecin önemi altını çizmektedir ve güçlü performans gerektiren ağır işlek eşya üretmede temel bir rol oynamaktadır.

Yüksek-Güç Faydaları Ürünler

Basınç kalıplaması, otomotiv ve havacılık gibi sektörlerde yüksek değeri olan yüksek dayanımlı ürünler üretme yeteneğiyle dikkat çekmektedir. Süreç, malzemelerde optimal güç-ağırlık oranları kritik olan uygulamalar için önemli olan bir yoğunluk sağlar. Basınç kalıplama tekniğini kullanarak, üreticiler sert koşullara dayanacak şekilde tasarlanmış bileşenler oluşturabilir ve uzun süreli mekanik gerilim ve stres altında çalışması gereken parçalar geliştirmekte rekabet avantajı elde edebilir. Bu yetenek, ürün performansını artırmaya katkı sağladığı kadar, üretilen ürünlerin uzun vadedeki güvenilirlik ve dayanıklılığında da ekonomik avantajlar sunar.

Döner Kalıplama: Büyük ve Boşluklu Bileşenler

Dönmenin Düzgün Duvar Kalınlığındaki Rolü

Dönel kalıplama, kalıpları ısıtılırken iki eksen etrafında döndürerek eşit duvar kalınlığı yaratan benzersiz bir süreçtir. Bu dönmeye plastik malzemenin kalıba eşit şekilde dağılmasına izin verir ve sonucunda dayanıklı ve tutarlı boş parçalar elde edilir. Böylece stres dayanımı gereken ancak bozulmadan kalmalı olan ürünler için bu eşit duvar kalınlığı çok önemlidir; bu da üstün dayanıklılık ve güvenilirlik sağlar. Bu tutarlılık, yüksek standartların ön koşulu olduğu endüstrilere özel olarak önemli hale getirir, böylece dönel kalıplama değerli bir tekniktir.

Uygulamalar: Depolama Tankları ve Oyun Alanı Ekipmanı

Dönel kalıplama, dayanıklı ve seemsiz yapılar üretme yeteneği sayesinde büyük depolama tankları ve oyun alan ekipmanları yapmak için ünlü olarak kullanılır. Depolama tankları, bu teknik sayesinde önemli strese ve hava koşullarına dayanabilen güçlü bileşenler oluşturabilen kapasitede yararlanır, böylece uzun bir ömür garanti edilir. Dönel kalıplama ile üretilen oyun alan ekipmanları, güvenliği ve tasarım esnekliğini sağlayarak çeşitli oyun yapılandırmalarına olanak tanır. Süreç, büyük boyutlu, boş tasarmlara uyum gösteren özellikleriyle tarımdan eğlenceye kadar birçok sektörde vazgeçilmez hale gelmiştir.

Sürdürülebilirlik ve Atık Azaltma

Dönel kalıplamanın önemli bir avantajı, verimli malzeme kullanımı ve azaltılmış atık oranları yoluyla elde edilen sürdürülebilirliğidir. Bu yöntem genellikle yeniden kullanılabilir malzemeleri içerir, çevresel etkiyi minimize eder ve daha sürdürülebilir bir üretim sürecini destekler. Ayrıca bu yaklaşım, şirketlere malzeme verimliliğini optimize ederek üretim etkinliğini azaltmadan çevresel düzenlemelere uyum sağlar. Bu yöntemi kullanmak, hem çevreye fayda sağlar hem de şirketin ekolojik uygulamalarla hizalanmasını sağlayarak onun itibarını artırır.

Sıkça Sorulan Sorular

Plastik Kalıplama Nedir?

Plastik kalıplama, plastikleri önceden belirlenmiş tasarımlara şekillendirerek çeşitli ürünler oluşturmak için kullanılan bir üretim sürecidir.

Neden farklı plastik kalıplama süreçleri önemlidir?

Farklı süreçler, üretim verimliliği, tasarım esnekliği ve ürün kalitesi üzerinde etkisi olan benzersiz avantajlar ve sınırlamalar sunar, böylece belirli uygulamalar için en iyi sonuçları sağlar.

Hangi endüstri alanları enjeksiyon kalıplamadan en fazla faydalanır?

Otomotiv, tıp ve tüketici ürünleri gibi endüstriler, hassasiyeti ve toplu üretim için uygunluğundan dolayı enjeksiyon kalıplamadan önemli ölçüde faydalanır.

Nefes kalıplaması diğer kalıplama tekniklerinden nasıl farklıdır?

Nefes kalıplaması, erimiş plastiği boş şekillerde hava basıncıyla biçimlendirir ve bu da şişeler ve yakıt tankları gibi ürünlerin üretilmesi için ideal hale getirir.

Döner kalıplama diğer yöntemlere göre daha sürdürülebilir midir?

Evet, döner kalıplama malzeme kullanımında verimliliği ve atıkların azaltılmasıyla tanınır ve genellikle çevresel etkiyi minimize etmek için yenilenebilir malzemeleri içerir.