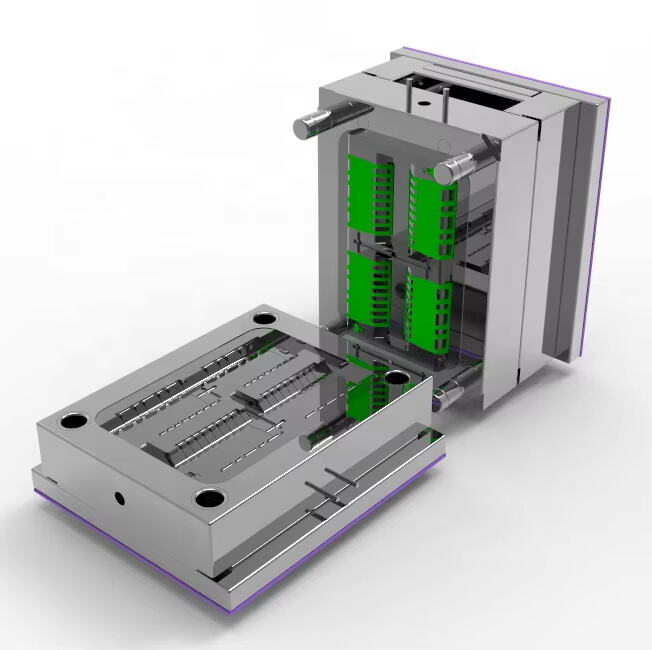

Plastik Enjeksiyon Kalıpları Genel Bakış

plastik Enjeksiyon kalıpları modern üretimde karmaşık plastik parçaların hızlı ve maliyet-etkin üretilmesini mümkün kılan anahtar rol oynarlar. Bu kalıplar, otomotiv, tüketime dayalı ürünler ve elektronik gibi çeşitli endüstrilere katkıda bulunur因为他们 küçük dişlilerden büyük kasalar kadar farklı bileşenler oluşturmak için esneklik gösterir. Plastik enjeksiyon kalıplarının kullanımı, businessesbugün rekabetçi pazarda gereken hassasiyet ve tutarlılık düzeylerini karşılamaya olanak tanır.

Ayrıca, kalıbın tasarımı ve kalitesi nihai ürün üzerinde doğrudan bir etkiye sahiptir. İyi tasarlanmış bir kalıp, ürün bütünlüğünü korumak için temelendirici olup, şekil, dayanıklılık ve performans gibi faktörleri etkiler. Bu nedenle, kalıp tasarımı, ürünlerin belirli sektör standartlarını ve müşteri beklentilerini karşılamasını sağlayarak üretim planlamasının kritik bir yönudur. Plastik enjeksiyon kalıplarının önemi anlaşılmak suretiyle, üreticiler süreçlerini optimize edebilir ve toplu üretim senaryolarında üstün sonuçlar elde edebilirler.

Plastik Enjeksiyon Kalıpları Diğer Türlerden Farklı

Plastik Enjeksiyon Kalıpları: Yüksek Hassasiyet ve Karmaşık Şekiller

Plastik enjeksiyon kalıpları, karmaşık şekiller ve detaylı tasarımlar üreten yüksek hassasiyetli olmaları ile dikkat çekiyor. Bu kalıplar, sıkı toleranslar ve üstün yüzey bitişleri olan çok detaylı bileşenler oluşturmak için idealdir. Çok verimli olan enjeksiyon kalıpları, plastik kaplar, tıbbi cihazlar ve ev eşyası ürünlerini gibi birbirine benzer öğeleri kütle halinde üretmek için mükem

Şablon Kalıpları: Özellikler ve Uygulamalar

Şablon kalıpları genellikle metallerin işlenmesi için kullanılır ve muhteşem üretim oranları ve boyutsal hassasiyeti ile bilinir. Alüminyum ve çinko gibi metalleri işlemek için tasarlanmışlardır ve yüksek yapısal bütünlükte parçalar sunarlar. Ancak, malzeme maliyetleri ve tasarım kısıtlamaları, şablon dökümünün büyük ölçekli plastik parça üretimleri için uygun olmadığını gösterir. Kalıplar daha pahalıdır ve plastik enjeksiyonun sunduğu esnekliğe göre özel olarak tasarlanmamıştır.

Sıkıştırma Kalıpları: Gumiden ve Termosetlerden En İyi Kullanımlar

Sıkıştırma kalıpları, kauçuk ve termoset malzemelerle çalışmakta uzmanlaşmıştır ve daha büyük, daha kalın parçalar üretmeye odaklanır. Bu süreç, önceden ısıtılmış bir plastik malzemeyi açık, ısıtılmış bir kalıba yerleştirmek ve ardından kapamak ve sıkıştırmaktır. Gasketler ve devre kesiciler gibi ciddi parçalar oluşturmak için etkilidirlerse de, sıkıştırma kalıpları enjeksiyon kalıplarına kıyasla hassasiyet ve üretim verimliliği açısından eksiktir. İnce detaylı tasarım yeteneklerindeki sınırlamaları nedeniyle yüksek hacimli üretimler için uygun değillerdir.

Sonuç olarak, her kalıp türünün maddenin ve amaçlanan uygulamanın belirlendiğine bağlı olarak kendi avantajları olmasına rağmen, kompleks plastik parçaları toplu üretmek için plastik enjeksiyon kalıpları eşsiz hassasiyet ve verimlilik sunar. Çeşitlilikleri ve yüksek hacimli üretim kapasiteleri, onları modern imalat süreçlerinde vazgeçilmez hale getirir.

Plastik Enjeksiyon Kalıplarının Avantajları

plastik Enjeksiyon kalıpları kütle üretim için oldukça maliyet etkilidir. Maliyet etkinliğinin ana sebebi, her döngüde kullanılan plastik miktarında kesin bir kontrol sağlayabilme yeteneğiyle azaltılan malzeme kaybıdır. Ayrıca, plastik enjeksiyon kalıbı ile elde edilebilen hızlı üretim oranları, şirketlerin birim başına çok daha düşük maliyetle büyük miktarda aynı parçalar üretmesini sağlar. Bu avantaj, üretim maliyetlerini minimize etmek önemli olan büyük ölçekli faaliyet gösteren işletmelere özellikle faydalıdır.

Plastik enjeksiyon kalıpları'nın esnekliği, maliyet tasarrufu ötesine geçerek önemli bir malzeme esnekliği ve tasarım esnekliği sunar. Üreticiler, dayanıklılık, kimyasal direnci veya esneklik gibi belirli performans gereksinimlerini karşılamak için çeşitli termoplastikleri işleyebilir. Ayrıca, enjeksiyon kalıpları ile karmaşık ve detaylı tasarımlar yapabilme yeteneği, yenilikçi ürün çözümlerine kapı açar. Bu tasarım esnekliği, şirketlere tıbbi cihazlar'dan tüketici elektronik ürünlerine kadar geniş bir pazar ihtiyacı karşılamasını sağlar ve ürünlerinin fonksiyonel ve estetik kriterleri karşıladığını garantiler.

Sonuç: Doğru Kalıp Türü Seçiminin Üretim Kalitesi ve Maliyeti Üzerindeki Etkisi

Kalıbın türünün seçimi, hem bitmiş ürünün kalitesini hem de genel üretim maliyetlerini belirlemekte kritik bir rol oynar. Ürünleri üreten işletmeler için, enjeksiyon, baskılı veya döküm kalıpları arasında seçim yapmak, ürün özelliklerinin, beklenen üretim hacimlerinin ve malzeme uyumluluğunun iyi anlaşılması gerektirir. Her bir kalıp türü farklı avantajlar ve zorluklar sunmaktadır; bu nedenle doğru seçimin yapımı, üretim sürecini önemli ölçüde etkileyebilir.

Uygun kalıb türünde yatırım, birkaç üretim avantajına sahiptir: artırılmış verimlilik, azaltılmış malzeme kaybı ve üstün ürün kalitesi, bunların hepsi birlikte daha yüksek müşteri memnuniyetine neden olur. Etkin kalıb seçimi, sadece üretim sürecinin zayıf ve maliyet etkili olduğundan emin olmakla kalmaz, aynı zamanda çıktı'nın tüketici beklentilerini karşılayıp hatta aşımasını garanti eder, böylece marka itibarı ve pazar rekabet gücünü güçlendirir. Bu etkileri tanımak, kalıb seçiminde dikkatli karar vermenin önemini vurgular.

SSS

Q: Plastik enjeksiyon kalıplarının ana avantajları nelerdir?

A: Plastik enjeksiyon kalıpları, yüksek hassasiyet, toplu üretim için maliyet etkinliği, malzeme kullanımdaki esneklik ve karmaşık tasarımları verimli bir şekilde üretebilme yeteneği sunarak, yüksek hacimli üretimin ideal çözümü haline gelir.

Q: Plastik enjeksiyon kalıbı, döküm kalıbından nasıl farklıdır?

A: Plastik enjeksiyon kalıpları, karmaşık tasarımlı plastik parçalar üretmek için tasarlanırken, şablon döküm kalıpları genellikle metaller için kullanılır ve maliyet ve tasarım kısıtlamaları nedeniyle büyük ölçekli plastik parça üretimine uygun değildir.

Q: Plastik enjeksiyon kalıpları tüm türlerde malzeme için kullanılabilir mi?

A: Plastik enjeksiyon kalıpları esas olarak termoplastikler için kullanılırken, belirli performans gereksinimlerini karşılamak için çeşitli malzemeleri barındırabilir ancak kauçuk veya termoset plastikler gibi malzemeler için uygun olmayabilir, bu tür malzemeler baskılıp kalıplarda daha iyi işlenebilir.