Вступ

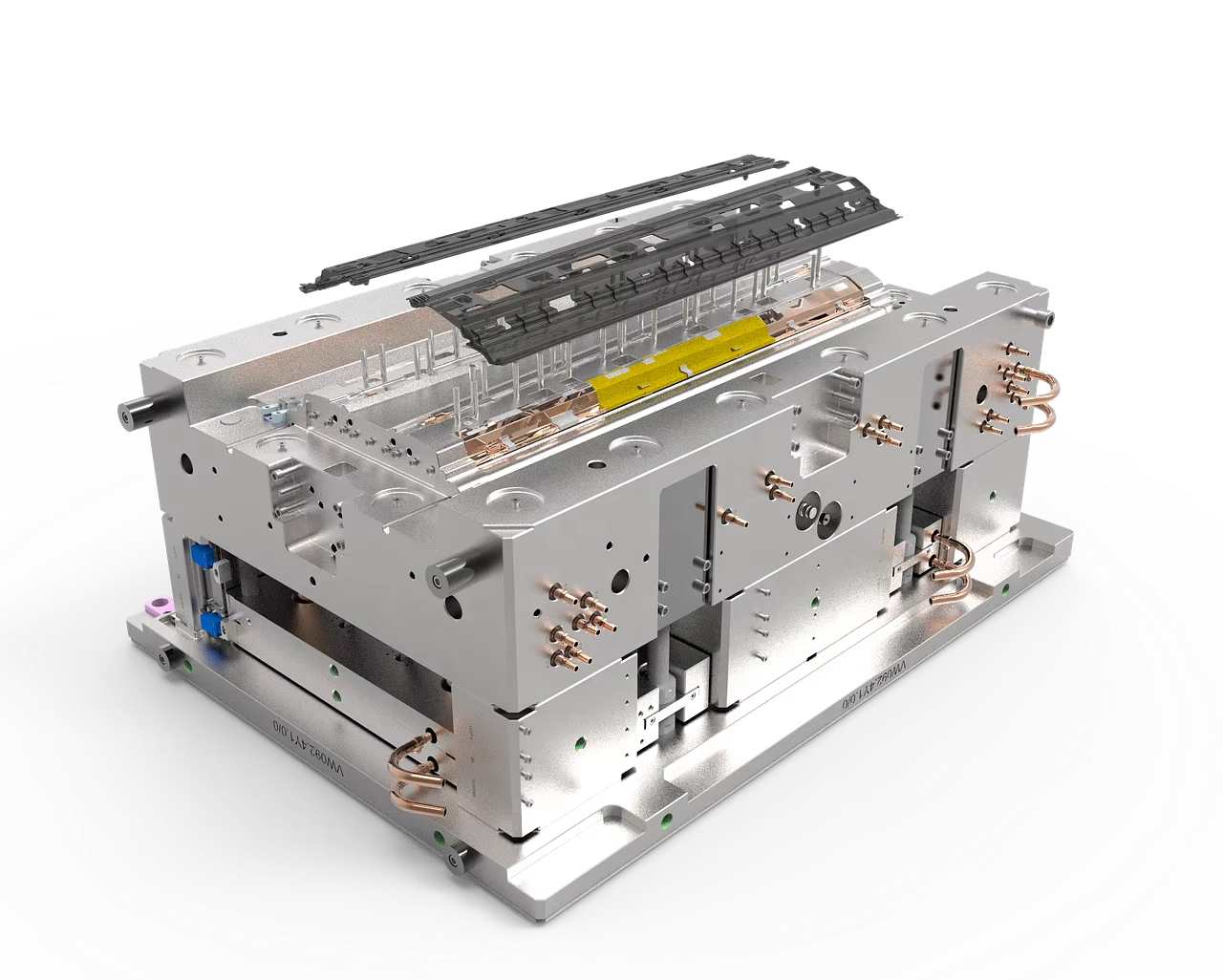

Інжекційне формовання пластику є широко використовуваним виробничим процесом, який створює великий обсяг пластикових деталей. Хоча ця процедура поширена, вона може мати свої перешкоди. Це може призвести до розвитку дефектів, які можуть пошкодити якості продукції, продуктивності та естетиці. Тут ми розглянемо найпоширеніші дефекти вентероформінгу пластику і як запобігти їм, щоб виробники могли зробити частини з мінімальним відходом в короткий час.

Інжекційні форми з пластику є Простий процес з обмеженими етапами, тому загальні дефекти Включити :

Відимі шви, звані лініями зварки або лініями трикотажу, також утворюються на межі двох потоків розплавленого пластику, які зустрічає але не добре зливаються. Укриття відноситься до спотворень, які відбуваються в результаті нерівномірного охолодження і скорочення пластикової частини. Це називається струмінням, коли фронти потоку в розплавленому матеріалі видно на поверхні деталей і є результатом нерівномірного твердження. Линії потоку мають колір, що контрастує з їх околицею через різну швидкість затверднення. Короткий стрічок означає, що порожнина форми лише частково заповнена пластиком. Поглинальні сліди або спустошення, що виникають в результаті нерівномірного охолодження (особливо в товстих секціях) Воздушні пастки також відомі як сліди спалення є плями, залишені внаслідок утримуваного повітря або надмірної спеки. Зморшки викликані розвитком поверхневих нерівномірностей, пов'язаних з у однорідному охолоді процес. Коли частини видаляються, викидні штифти залишають невеликі сліди, які називають відбиттями від викидання. Флеш, бури або виплювання - це залишки матеріалів, які виходять з порожнини. Ще одна проблема з процесом формовання - це липка форма, коли частини прилипають до форми і, таким чином, не можуть бути відокремлені. Деламінація поверхні коли шари розчиняються, часто в результаті забруднення. Змінювання кольору означає будь-який випадковий розсіятися кольору, а стресове тріщини - це створення тріщин через внутрішній стрес.

Мері для запобігання поширеним дефектам

Заварні лінії можуть бути зменшені Використання високої Впрыскний тиск, гарячі розтягувальні та перепроектування форм для оптимального положення воріт. Уникайте нерівномірного охолодження та перегріву: якщо конструкція форми має рівномірну товщину стін, шанс теплової деформації дуже невеликий. Випромінювання може бути зменшено зниженням тиску вененування, підвищенням температури форми та смоли та правильним розміщенням шлюзу. Вони уникаються завдяки рівномірному товщині стін і розміщенню воріт, а також підвищенню швидкості і тиску венування. Поглиблення форми має бути без зашкоджень, тиск і швидкість вененування перевіряються, щоб уникнути короткого стрілу Контроль скорочення шляхом контролю товщини товстих просекцій, що дозволяє забезпечити достатній час охолодження і відповідну товщину ребра і стіни в формі. Швидкість впрыску і тиск також контролюються, щоб уникнути перегріву, а форми спроектовані як листові, щоб полегшити потік повітря і переміщення. Для боротьби з зморшками застосовується постійне охолодження і конструкція форм. Перевірте діаметр і допустимість стрілки для мінімізації слідів від стрілки. Контроль блискавки, загортання або вибросу включає контроль сили застежки, перевірку поверхні форми, тиск вененку і зниження температури. Сліпчасті плесени вирішуються шляхом посилення впливу вивільнення плесени і очищення поверхні плесени. Уникаючи забруднюючих речовин, і правильно сушити матеріали запобігає поверхні Назва - Я не знаю. Кровотечі запобігають ретельною очищенням хопперу, джозе і форми між ходами і використанням барвників з хорошою тепловою стійкістю. Стрес-крекінг пом'якшується шляхом правильного вибору матеріалу та контролю умов процесу.

Висновок

Хоча дефекти в пластикових ін'єкційних форм є одними з загальних стовпів, вони можуть бути Д якщо ми справимось з цим правильно. Виробники можуть різко зменшити кількість дефектів, забезпечити якість і ефективність у своїй діяльності, якщо вони точно розуміють, з чого походять ці дефекти і що вони вводять правильні запобіжні заходи. Попередження дефектів досягається в першу чергу за допомогою синергії оптимізації конструкції для частини, вибору матеріалів та контролю процесу. Стратегії для формованості загальних дефектів можуть мати необхідність розвиватися з промисловістю, щоб процес пластикового ін'єкційного формовання був надійним, але економічним виробничим процесом протягом багатьох століть.