Въведение

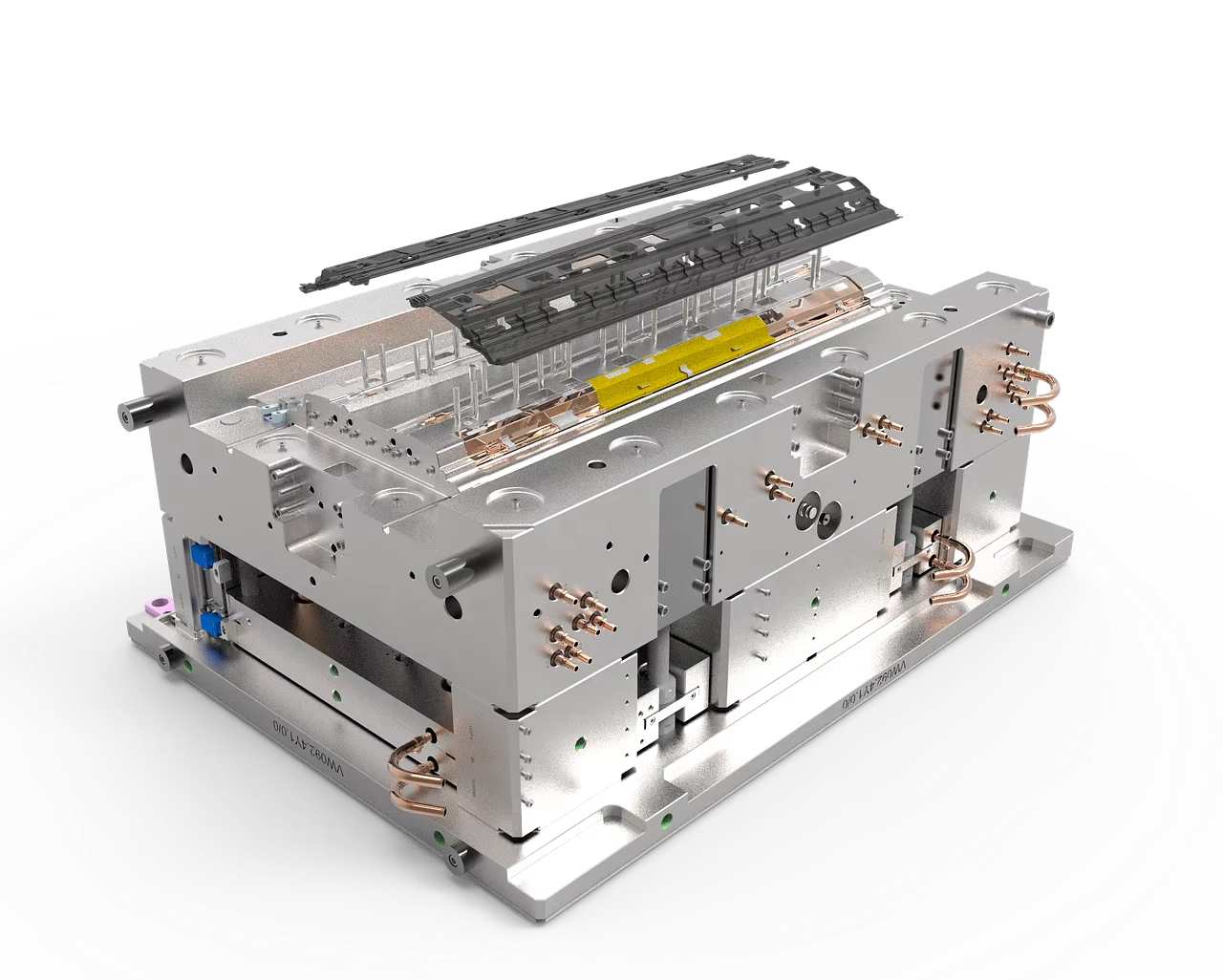

Инжекционното формоване на пластмаса е широко използван производствен процес, който създава голям обем пластмасови части. Въпреки че тази процедура е често срещана, тя може да има своите пречки. Това може да доведе до развитие на дефекти, които могат да увредят качеството, производителността и естетиката на продукта. Тук ще разгледаме най-честите дефекти при впръскването на пластмаси и как да ги предотвратим, за да могат производителите да произвеждат части с минимални отпадъци в кратки срокове.

Инжекционни форми от пластмаса са Простият процес с ограничени етапи, следователно общите дефекти Включва :

Видими шевове, наречени заваръчни линии или трикотажни линии, също се образуват на границата на два потока от разтопен пластмаса, които Събира се Но не се сливат добре. Изкривяването се отнася до изкривяванията, които възникват в резултат на неравномерно охлаждане и свиване на пластмасовата част. Нарича се струиране, когато фронтовете на потока в разтопен материал са видими на повърхността на частите и са резултат от неравномерно втвърдяване. Линиите на поток са оцветени в контраст с околната среда поради различните нива на втвърдяване. Краткият изстрел се отнася до времето, когато кухината на формата е само частично пълна с пластмаса. Следите от изгаряния или втласкванията, причинени от неравномерно охлаждане (особено в дебели секции) Въздушните капани известни също като белези от изгаряния са петна, оставени след това поради задържан въздух или прекомерна топлина. Намаляването на повърхността се причинява от появата на повърхностни нередности, свързани с при хомогенно охлаждане процес. Когато се отстранят частите, изхвърлителите щифтове оставят малки отпечатъци, които се наричат отпечатъци от изхвърляне. Флаш, бури или изхвърляне са остатъци от материали, които излизат от кухината. Друг проблем при процеса на формоване е лепкавата форма, когато частите се прилепват към формата и по този начин не могат да бъдат отделени. Деламиниране на повърхността когато слоевете се разкъсват, често в резултат на замърсяване. Промяна на цвета означава всякакви случайни разпръскване цвят, а стресовото пукване е образуването на пукнатини поради вътрешното напрежение.

Мерки за предотвратяване на често срещани дефекти

Сварните линии могат да бъдат намалени употребата на впръскване на налягане, горещи тръби и препроектиране на формата за оптимално положение на портата. Избягвайте неравномерно охлаждане и прегряване: Ако конструкцията на формата има еднаква дебелина на стената, вероятността от термична деформация е много малка. Изпускането на струи може да бъде намалено чрез намаляване на налягането при инжектиране, повишаване на температурата на формата и смолата и правилно поставяне на портата. Те се избягват чрез еднаква дебелина на стената и разположение на портата, в допълнение към повишаване на скоростта и налягането на инжектирането. В кухината на формата трябва да няма препятствия, трябва да се проверяват налягането и скоростта на впръскване, за да се избегне късо изстрелване. Скоростта и налягането на впръскването също се контролират, за да се избегне прегряване, докато форми са проектирани като листове, за да се улесни въздушният поток и изместването. За да се справи с бръчките, се прилага последователно охлаждане и дизайн на формата. Проверявайте диаметъра на изстрелвателната щипка и толеранциите, за да се сведат до минимум следите от изстрелвателя. Контролът на вълната, на изпускането на отпечатъци или на изхвърлянето включва контрол на силата на скоба, проверка на повърхността на формата, налягане на впръскването и намаляване на температурата. Свързващите се мухъл се отстраняват чрез увеличаване на въздействието на освобождаването на мухъл и почистването на повърхностите на мухъл. Избягване на замърсители и правилно сушене на материалите предотвратява повърхностни наименование - Не, не, не. Кървенето се предотвратява чрез задълбочено почистване на треската, дюзата и мухълта между изпусканията и чрез използване на оцветители с добра топлинна стабилност. Напрежението се намалява чрез правилния избор на материали и контролиране на условията на процеса.

Заключение

Въпреки че дефектите в пластичното впръскване са някои от общите стълбове, те могат да бъдат преодолени. D Ако се справим правилно. Производителите могат драстично да намалят честотата на дефектите, да гарантират качеството и ефективността на своите дейности, стига да разбират откъде точно произтичат тези дефекти и да прилагат подходящи превантивни мерки. Предотвратяването на дефекти се постига главно чрез синергизъм от оптимизация на конструкцията на детайла, избор на материали и контрол на процеса. Стратегиите за формоване на общи дефекти може да се нуждаят от развитие с индустрията, така че процесът на формоване с инжекция на пластмаса да бъде надежден, но икономичен производствен процес през вековете.