Įvadas

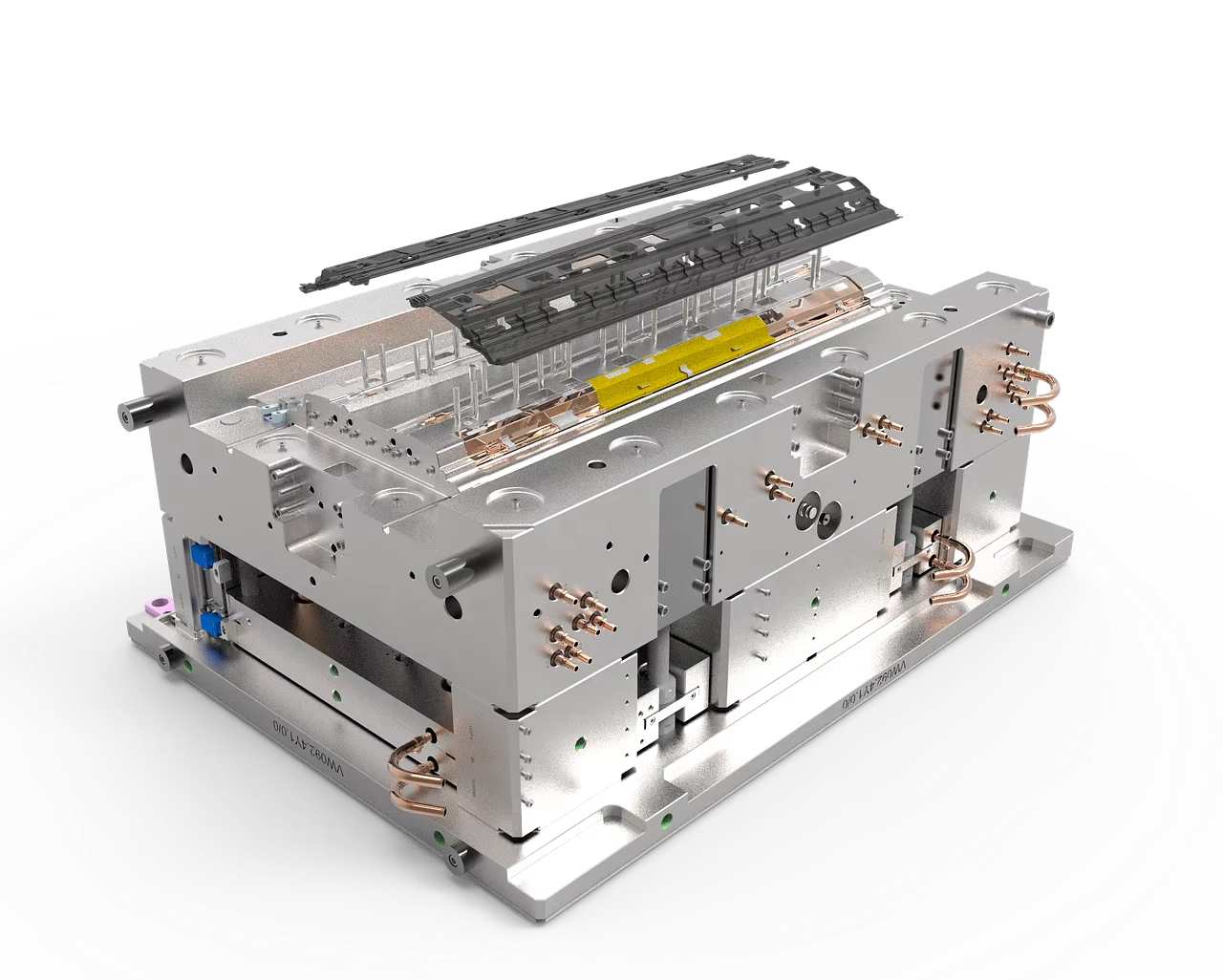

Plastikinių medžiagų liejimo injekcija yra plačiai naudojamas gamybos procesas, kuriuo gaminamas didelis plastmasinių dalių kiekis. Nors ši procedūra paplitusi, ji gali turėti savo kliūčių. Dėl to gali atsirasti defektų, kurie gali pakenkti produkto kokybei, veiklai ir estetikai. Čia nagrinėjame dažniausiai pasitaikančius plastikų injekcinės liejimo defektus ir kaip juos išvengti, kad gamintojai galėtų nedelsiant gaminti dalis su minimaliais atliekomis.

Plastiko injekcinės liejimo yra Paprastas procesas su ribotomis stadijomis, todėl įprasti defektai Įtraukti :

Dviejų lydinio plastiko srautų ribose taip pat susidaro matomi siuvimo linijos arba megztinės linijos, kurios susitinka Bet gerai nesusiliepkite. Apšvitimas - iškraipymas, atsirandantis dėl nevienodo plastiko dalies aušinimo ir susitraukimo. Tai vadinama spinduliuotomis, kai ant dalių paviršiaus matomi ištirpusios medžiagos srauto frontai, atsirandantys dėl nevienodo kietėjimo. srautų linijos yra spalvotos skirtingai nuo aplinkinių dėl skirtingų kietėjimo greičių. Trumpas šūvis reiškia, kad pelėsių ertmė yra tik iš dalies užpildyta plastiku. Šaudyklės ar nuosmukių, atsirandančių dėl nevienodo aušinimo (ypač storų sekcijų), atsiradimas Oro spąstai taip pat žinomi kaip degimo spąstai yra dėmės, paliktos dėl užkardytos oro ar per didelės šilumos. Raukšlėjimas atsiranda dėl paviršiaus netvarumų, susijusių su vienodo aušinimo procesą. Kai išjungiamos dalys, išmetai palieka mažus atspaudus, vadinamus išmetais. Iš duobės išplaukia liekanos medžiagos. Kita formavimo proceso problema yra lipna forma, kai dalys lipna į formą ir todėl negali būti atskirtos. paviršiaus delaminėjimas sluoksnių išskyrimas, dažnai dėl užterštumo. Apdūrimas reiškia bet kokį atsitiktinį ištraukti Spinduliuotės, kurios yra susijusios su vidinio streso sukeltomis plyšomis.

Priemonės, kuriomis galima išvengti bendrų defektų

Suvirinimo linijos gali būti mažinamos vartojimas Įterpimo slėgis, karštosios srovės ir formos pertvarkymas optimaliai vartų padėčiai. Venkite netolygiai aušinimo ir perkaitimo: jei pelėsių konstrukcija turi vienodą sienų storį, šilumos deformacijos tikimybė yra labai maža. Švirkštelėjimas gali būti sumažintas mažinant švirkšto slėgį, didinant pelės ir dervos temperatūrą ir tinkamai išdėstant vartus. Jie išvengiami vienodo storio sienelės ir vartų išdėstymo, taip pat didinant injekcijos greitį ir slėgį. Plokštelė turi būti be kliūčių, įpurškimo slėgis ir greitis turi būti patikrinti, kad būtų išvengta trumpo įpurškimo. Įpurškimo greitis ir slėgis taip pat kontroliuojami, kad būtų išvengta perkaitimo, o formos yra suprojektuotos kaip lakštai, kad palengvintų oro srautą ir perkraustymą. Siekiant išvengti raukšlėjimo, naudojamas nuolatinis aušinimas ir pelėsių dizainas. Patikrinkite išmetaus spynų skersmenį ir nuokrypius, kad būtų kuo mažiau išmetaus pėdsakų. Šviesa, šviesa arba šviesa valdomos, kontroliuojant sujungimo jėgas, formos paviršiaus patikrinimą, įpurškimo slėgį ir temperatūros mažinimą. Užtvirkštus pelėsius pašalina, padidinant pelėsių išleidimo ir valymo poveikį pelėsių paviršiams. Venkite teršalų ir tinkamai džiovinti medžiagas užkerta kelią paviršiaus Nominalinė vertė - Ne. Kraujavimas užkirstas kelią kruopščiai valant šlapimo, dujų ir pelėsių tarp bandymų ir naudojant geros šilumos stabilumo spalvotojus. Tinkamo medžiagos pasirinkimo ir kontroliuojamų proceso sąlygų dėka sumažinamas įtempimo krekingas.

Išvada

Nors plastiko injekcinės liejimo defektai yra vieni iš bendrų ramsčių, jie gali būti D Jei viską tvarkysime tinkamai. Gamintojai gali drastiškai sumažinti defektų skaičių, užtikrinti kokybę ir efektyvumą savo veikloje, jei jie tiksliai supranta, iš kur tie defektai kyla ir įgyvendina tinkamas prevencines priemones. Išskyrus tai, kad gaminio konstrukcijos ir konstrukcijos yra labai sudėtingos, reikia atsižvelgti į tai, kad gaminio konstrukcijos ir konstrukcijos yra labai sudėtingos. Bendrųjų defektų formavimo strategijos gali reikėti vystytis kartu su pramone, kad plastiko injekcinės formavimo procesas būtų patikimas, tačiau ekonomiškas gamybos procesas amžiams.