Ievads

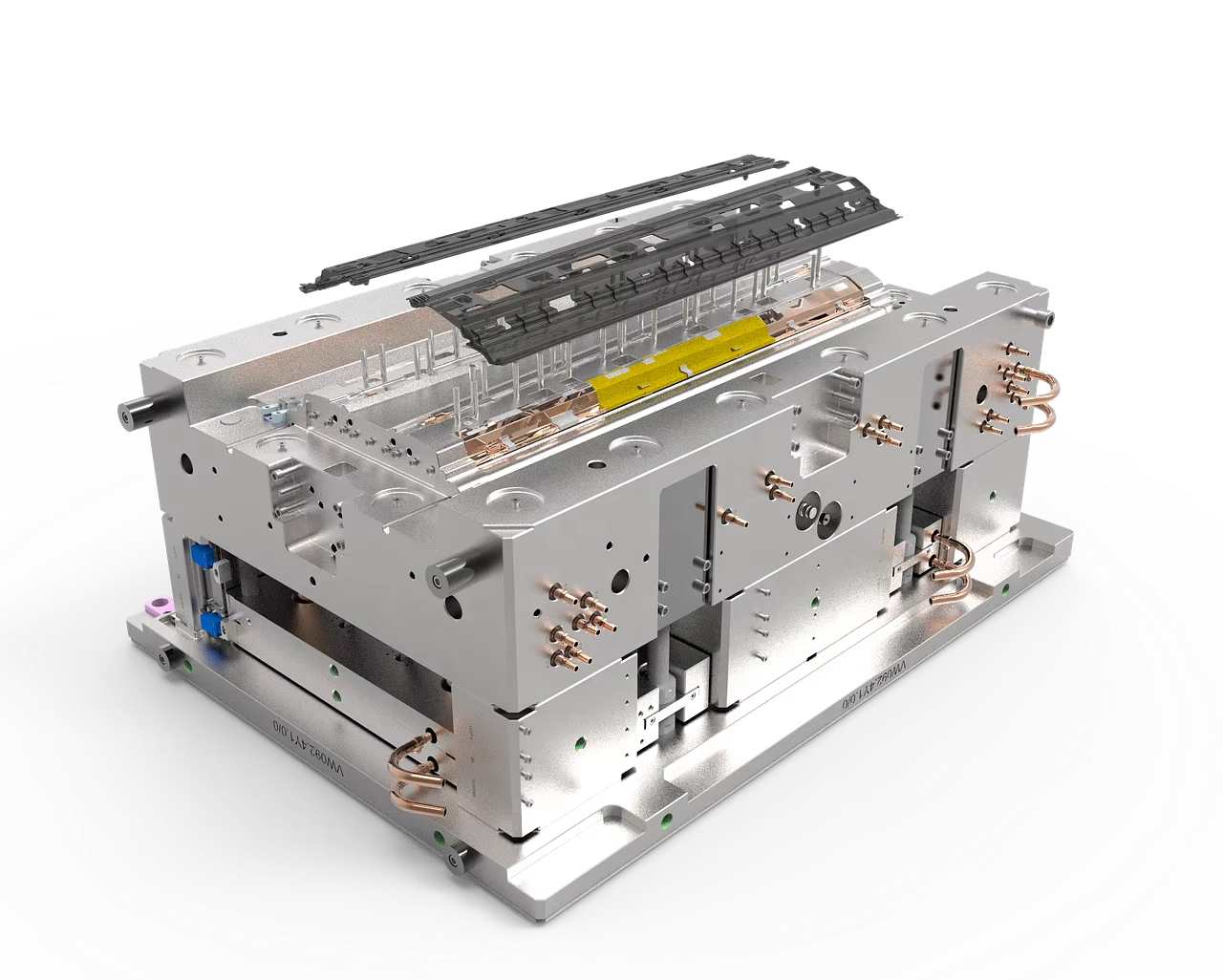

Plastmasas ievietošanas liešanas process ir plaši izmantots ražošanas process, kas rada lielu plastmasas detaļu daudzumu. Lai gan šī procedūra ir izplatīta, tai var būt šķēršļi. Tas var izraisīt defektu attīstību, kas var kaitēt produkta kvalitātei, darbībai un estētikai. Šajā rakstā mēs apskatīsim visbiežāk sastopamās defektus plastmasas ieņirguma formēšanā un kā tos novērst, lai ražotāji varētu ražot detaļas ar minimālu atkritumu daudzumu bez laika.

plastmasas ieņirguma formas ir vienkāršs process ar ierobežotiem posmiem, tāpēc kopējie defekti ietver :

Vidējā platība ir aptuveni 10 m2 un tā ir aptuveni 10 m2 platība. sastopamas bet nelabvēlīgi. Krūts ir izkropļojums, kas rodas, ja plastmasas detaļas nav vienlīdz dzesinātas un sasmalcinātas. To sauc par jeti, kad šķeltā materiāla plūsmas fronti ir redzami daļu virsmas virsmas un rodas nevienlīdzīgas nostiprināšanas rezultātā. Strāvas līnijas ir krāsainas pretēji apkārtējiem, jo tās sasmalcinās atšķirīgi. Sīks izskats attiecas uz to, kad pelējuma caurulē ir tikai daļēji uzpildīts ar plastmasu. Saldēšanas zīmes vai slīpumi, kas rodas nevienlīdzīgas atdzesēšanas dēļ (īpaši biezās sekcijās) Gaisa slīpumi arī pazīstami kā sadedzināšanas zīmes ir pleksnis, kas paliek, jo ieslodzīts gaisa vai pārmērīga siltums. Rupjas rodas, veidojoties virszemes neatkārtojumi, kas saistīti ar homogēnās dzesēšanas procesu. Kad daļas tiek izņemtas, izmetuma piestiprinājumi atstāj mazas pēdas, kas tiek dēvētas izmetuma pazīmēm. Šķiet, ka ir daudzas lietas, kas izšķiro no cauruma. Cita formai raksturīga problēma ir "nēsājoša" forma, kad daļas piestiprina uz formas un tāpēc nevar tikt atdalītas. Augstuma delaminācija kad slāņi izskalojas, bieži vien piesārņojuma dēļ. Apgaismojums nozīmē jebkādas nejaušas izšķīst krāsa, un sprāgstēšanās ar spriegumiem ir iekšējās sprieguma izraisītās sprāgstības radīšana.

Pasākumi, kas novērš kopīgus defektus

Savienojumu līnijas var samazināt lietošana ieplūdes spiediens, karsti kuratori un formas pārbūve optimālajai vārtu pozīcijai. Izvairieties no nevienlīdzīgas atdzesēšanas un pārkaršanas: ja plāksnes konstrukcijā ir vienāda sienu biezums, termiķu deformācijas iespēja ir ļoti maza. Šķiet, ka ir iespējams mazināt sprādzienu, samazinot ieplūdes spiedienu, paaugstinot pelējuma un sveķes temperatūru un pareizi novietojot vārti. Tās novērš, izmantojot vienotu sienu biezumu un vārtu novietošanu, kā arī palielinot injicēšanas ātrumu un spiedienu. Šķirošanas caurulē jābūt bez šķēršļu, jānovērtē ieņekcijas spiediens un ātrums, lai izvairītos no īslaicīgas ieņekcijas. Injekcijas ātrums un spiediens ir arī kontrolēti, lai izvairītos no pārkarsēšanas, bet formas ir izgatavotas kā plāksnes, lai atvieglotu gaisa plūsmu un pārvietošanos. Lai novērstu skrūves, izmanto pastāvīgu dzesēšanas sistēmu un veidus, kas ļauj izvietot pelnu. Pārbaudiet izmetuma pienu diametru un pielaides, lai samazinātu izmetuma zīmes. Šķiet, ka ir nepieciešams veikt papildu testus, lai noteiktu, vai ir iespējams veikt atkārtotu testēšanu. Piespiestām pelēm tiek novērsta, pastiprinot pelējuma atbrīvošanas un tīrīšanas ietekmi uz pelējuma virsmu. Izvairot no piesārņotājiem, un pareizi žāvējot materiālus novērš virsmas nominācija - Jā. Lai novērstu asiņošanu, starp braucieniem rūpīgi jāiztīra apvalks, sprāgstvielas un pelējuma, un jāizmanto labi termiski stabilas krāsvielas. Strāvas krakšana ir mazināta, izvēloties materiālus un kontrolējot procesu apstākļus.

Secinājums

Lai gan defekti plastmasas ieņirguma formā ir daži no kopējiem stūriem, tie var tikt galā ar D ja mēs rīkojamamies pareizi. Ražotāji drastiski var samazināt defektu skaitu, nodrošināt kvalitātes un efektivitātes nodrošināšanu savā darbībā, ja vien viņi precīzi saprot, no kā tie izriet un ievieš pareizu profilaktiskos pasākumus. Defektu novēršana galvenokārt tiek panākta, izmantojot konstrukcijas optimizācijas sinerģiju, materiāla izvēli un procesa kontroli. Varbūt rūpniecības attīstībai būs jāattīstās stratēģijas kopīgo defektu izvilkšanai, lai plastmasas injicēšanas procesu varētu uzskatīt par uzticamu, bet ekonomisku ražošanas procesu.