Воведување

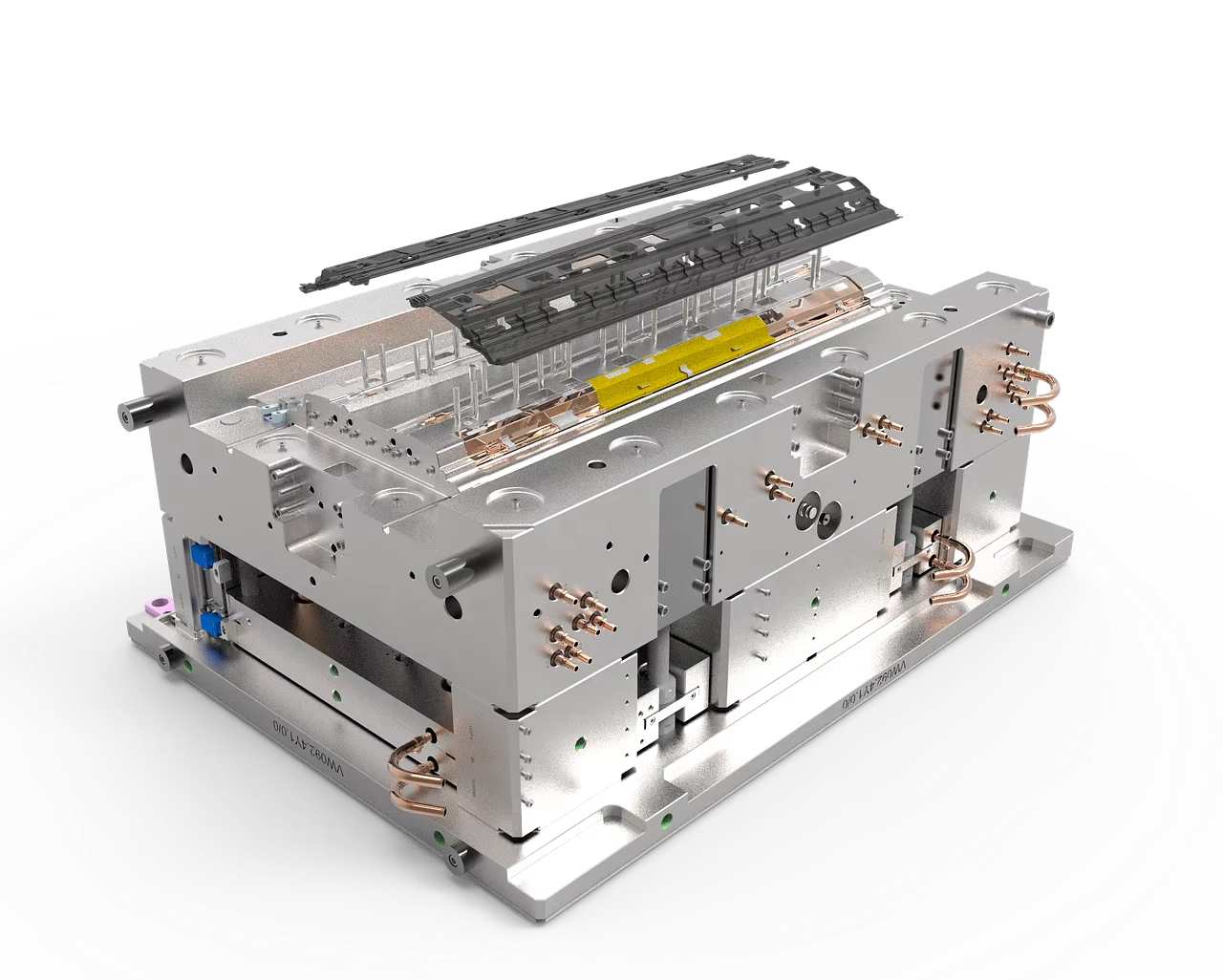

Инјективното лиење на пластика е широко користен производствен процес кој создава голем обем на пластични делови. Иако оваа процедура е вообичаена, може да има свои пречки. Ова може да резултира со развој на дефекти кои можат да го оштетат квалитетот, перформансите и естетиката на производот. Овде ги разгледуваме најчестите дефекти во вбризгањето на пластични материјали и како да ги спречите, така што производителите можат да произведуваат делови со минимален отпад во кратко време.

Инжекциони линкања од пластика се едноставен процес со ограничени фази, па така вообичаените дефекти Вклучува :

Видими шевки наречени линиите за заварување или линиите за трикотаж се формираат и на границата на два текна од растопена пластика кои се се сретнува Но не се сливаат добро. Напреченоста се однесува на искривувањата кои се случуваат како резултат на нееднакво ладење и свивање од пластичен дел. Се нарекува струјање кога фронтовите на проток во растопениот материјал се видливи на површината на деловите и произлегуваат од нееднаквот зацврстување. Линиите на течење се обоени во контраст со нивната околина поради различните стапки на зацврстување. Краткиот удар се однесува на тоа кога јазовиштето на каблицата е само делумно пополнето со пластика. Знаци од огрев или депресии кои произлегуваат од нееднакво ладење (особено во дебели секции) Воздушни замки исто така познати како белези од изгорување се мрмливини кои се оставени поради заробениот воздух или прекумерна топлина. Намалувањето е предизвикана од развојот на површински неправилности поврзани со во хомогеното ладење Процесот. Кога делови се отстранети, пиновите на избркачот оставаат мали отпечатоци кои се познати како отпечатоци од избркачот. Флеш, бури или избаци се остатоци од материјали кои излегуваат од шуплина. Друг проблем со процесот на капак е лепкавата капак, кога делови се лепат на капак и така не можат да се одвојат. Површина деламинирање кога слоевите се одвојуваат, често поради контаминација. Проблема во бојата значи било каква случајна расејување Бојата, а стресот на пукнатината е создавање на пукнатини поради внатрешниот стрес.

Мерки за спречување на вообичаените недостатоци

Линиите за заварување може да се намалат употребата на високо притисок на инјекција, топли тркачи и редизајнирање на капак за оптимална позиција на капак. Избегнувајте неравномерно ладење и прегревање: Ако дизајнот на каблицата има еднаква дебелина на ѕидот, шансата за топлинска деформација е многу мала. Продувањето може да се ублажи со намалување на притисокот на инјекцијата, зголемување на температурата на калата и смола и правилно поставување на капијата. Тие се избегнуваат преку еднаква дебелина на ѕидот и поставување на капијата, покрај зголемувањето на брзината и притисокот на инјекцијата. Капацитетот на калупата мора да биде слободен од опструкција, притисокот и брзината на вбризгање се проверуваат за да се избегне краткиот удар. Брзината и притисокот на инјекцијата исто така се контролирани за да се избегне прегревање, додека калупите се дизајнирани како листови за да се олесни протокот на воздух и поместувањето. За да се справи со брчки, се усвојува конзистентно ладење и дизајн на капак. Проверете го дијаметарот на пината на избркачот и толерансите за да ги минимизирате трагите од избркачот. Контролата на блескање, буцање или исфрлање вклучува контрола на силата на закоткот, проверка на површината на калупата, притисок на вбризгање и намалување на температурата. Залепените плесни се отстрануваат со подобрување на влијанието на ослободувањето и чистењето на површините на плесниците. Избегнување на загадувачи, и правилно сушење на материјалите спречува површина номинација - Не можам да го видам. Крварењето се спречува со темелно чистење на тресерот, млазницата и кашалата помеѓу трчањата и со користење на бои со добра топлинска стабилност. Напрегнатото пукање се ублажува со соодветен избор на материјали и контролирање на условите на процесот.

Заклучок

Додека дефектите во пластични вбризгање линка се некои од заедничките столбови, тие можат да се справуваат со Д Ако ги средиме работите како што треба. Производителите можат драстично да ги намалат стапките на недостатоци, да обезбедат квалитет и ефикасност во рамките на своите операции, доколку ги разберат точно кои се причинителите на овие недостатоци и ако ги воведуваат вистинските превентивни мерки. Превенцијата на дефекти се постигнува првенствено преку синергизам на оптимизација на дизајнот за делот, избор на материјали и контрола на процесот. Стратегиите за лиење на вообичаените дефекти можеби треба да се развијат со индустријата, така што процесот на лиење со инјекција на пластика ќе биде сигурен, но економичен производствен процес низ векови.