Begrip Maatgesnede injeksie gevormde produkte

Definisie en Kernkomponente

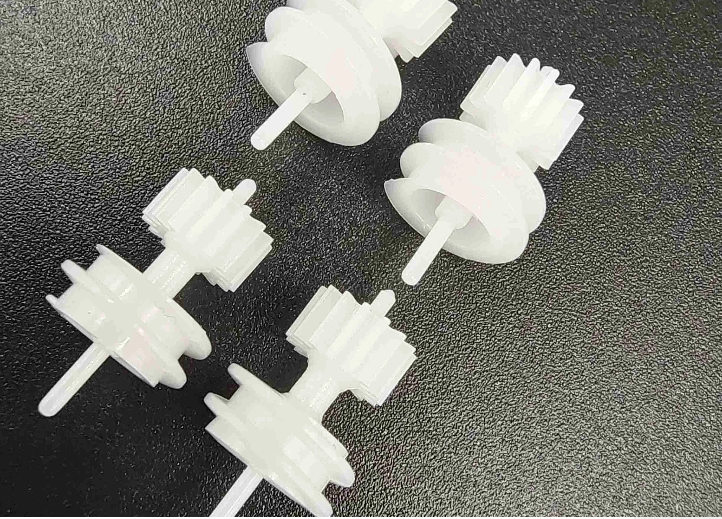

Maatgesnede injeksie gevormde produkte is presisie-gehandvaardigde items wat vorm word deur die gevorderde inspuitvormproses. Hierdie metode spuit smeltende polimeer in 'n op maat gemaakte vormholte onder hoë druk, wat 'n komponent met spesifieke vorm- en groottekenmerke definieer. Kernkomponente van hierdie proses sluit vorms, inspuitmasjiene en materiaalkeuse in. Hierdie elemente is krities om gewenste toleransies en vormfaktore te bereik. Vorms word spesifiek ontwerp om die vloeibare polimeer te huisves tot dit afkoel en verharde in die eindproduk se vorm. Die inspuitmasjiene beheer druk en temperatuur om konsistensie en presisie te verseker. Materiale , wat varieer van polipropreen tot polikarbonaat, speel 'n belangrike rol in die bepaling van die eindprodukt se sterkte en veerkragtigheid. Hierdie vervaardigingsproses, bekend om sy akkuraatheid, word wydverspreid aangewend in verskeie bedrywe wat komplekse, op maat gemaakte dele met hoë vlakke van uniformiteit vereis.

Sleutelkenmerke van aanpassing

Aanpassing in inspuitvorming bied besore ontwerpkapasiteite, geskikte produksielopings en aanpasbaarheid na unieke klientespesifikasies. Hierdie proses maak dit moontlik vir die presiese skepping van komponente wat ooreenstem met spesifieke vereistes, of dit nou vir mediese toestelle of motordele is. Die vermoë om elke aspek van produksie aan te pas, verhoog innovasie en mededingendheid, wat bedrywe soos farmasie, elektronika en motorsektore betydelik voordeel. Byvoorbeeld, die motorbedryf vereis uniek ontwerpde komponente met strakte toleransies, terwyl die mediese bedryf dele vereis wat voldoen aan presiese veiligheidsnorms. Aanpasbare inspuitvorming verseker dat hierdie sektore gevorderde produkontwerpe kan bereik, wat bevordering fondeer innovasie en markondonderskeiding. As gevolg hiervan kan besighede voorbybly in vinnig veranderende markte deur inspuitvorming te gebruik om klantgespesifieke behoeftes te voldoen, wat die belangrikheid van aanpassing in moderne vervaardiging beklemtoon en wys hoe dit industrieë enable om te innoveer.

Die Inspuitvormingsproses: Stap-vir-stap

Vormontwerp en Toeling

Die grondslag van die inspuitvormproses is vormontwerp, wat Computer-Aided Design (CAD)-tegnologie gebruik om dimensieonomies te verseker. Hierdie beginfase is krities omdat die vorm die eindige vorm en toleransies van die produk bepaal. Aandag aan detail en ekspertewerkmanlike vaardighede in die skepping van hierdie vorms is noodsaaklik, aangesien selfs klein onakkuraatheid tot defekte in die eindprodukt kan lei. Werktuigkoste is 'n beduidende faktor in hierdie stap, wat dikwels groot voorspoedige investeerings vereis, maar verseker dat die vorms betroubaar en herhaaldelik gebruik kan word. Naukeurigheid in vormontwerp bepaal uiteindelik die kwaliteit en aanpasbaarheid van die eindprodukt.

Materiaalkeuse en Smelt

Die keuse van die regte materiaal is lewensbelangrik om die funksionaliteit en houdbaarheid van die inspuiting-gemold produkte te verseker. Materiaalkeuse moet fokus op eienskappe wat ooreenstem met die eindgebruik vereistes, soos sterkte, buigbaarheid en temperatuurweerstand. Wanneer die materiaal gekies is, begin die smeltingsproses. Dit behels die verhitting van die granulêre of pellete vorm van die plastiek om 'n uniform vloeistofstaat te bereik, wat optimale vloei en volledige invulling van die mold moontlik maak. Die onderhoud van die toepaslike temperatuur tydens smelting is krities omdat dit die konsekwentheid en kwaliteit van die eindprodukt beïnvloed.

Insuising en Druktoepassing

Die hart van die inspuitingsvormproses is die fase waarin gesmelt materiaal onder hoë druk in die vorm ingespuil word. Hierdie inspuitingsfase is waar noukeurigheid meer as net vulding beteken; dit beïnvloed die strukturele uniformiteit en konstante van die produk. Hoë druk verseker dat elke holte binne die vorm beset word, wat direk die akkuraatheid van die vormontwerp se replikasie beïnvloed. 'n Volledige en uniforme vul laat produkte toe om presiese spesifikasies en kwaliteitsstandaarde te handhaaf, waarmee die moontlikheid van defekte verminder word.

Koeling en Uitstoting

Nadat die inspuitproses voltooi is, is koeling krities om die gesmelt materiaal in die gewenste vorm vas te laat word. Die koelingsfase laat die produk hard word binne die vorm, geleidelik die gedetailleerde afmetings van die holte aannem. Faktore soos materiaalsamenstelling en vormontwerp kan invloed hê op die koeltyd. Eenmaal gekoel, help die uitspuitmekanisme om die vasgeë produk veilig uit die vorm te verwyder. Goed getyde ekskusie is essentieel om skade aan die produk te voorkom en verseker dat dit gereed is vir navorse afwerkbewerkings.

Kwaliteitsbeheer en Afwerking

Kwaliteitsbeheer is integraal aan die proses van inspuitvorming, en dit behels verskeie maatreëls om seker te maak dat produkte gespesifiseerde standaarde bereik. Alomvattende inpeksies en toetse word uitgevoer om die afmetings en strukturele integriteit van elke item te verifieer. Boonop word afwerking-prosesse soos afsny en oppervlakbehandeling gebruik om die estetiese voorkoms van die produk te verbeter en funksionaliteit te verbeter. Hierdie finale rakinge sluit gewoonlik poliering, verf of bedekking van die produk in, wat verseker dat dit hoë kwaliteitsnorms bereik voordat dit by die verbruiker aankom.

Materiale Gebruik in Aangepaste Inspuitvorming

Termoplasties vs. Termosette

Kies tussen termoplaste en termosette is 'n kritieke besluit in die proses van inspuitvorming. Termoplaste is polimere wat plegbaar word wanneer hulle opgewarm word en vasstel wanneer hulle koel word. Hierdie omkeerbare proses maak hulle uitstekend vir herwinning en hershape doeleindes. Termosette daarenteen ondergaan 'n kuringsproses wat 'n permanente chemiese binding skep; hulle kan nie weer gevorm word nadat hulle gestel is nie. Die voordele van termoplaste sluit herwinbaarheid en verspreiding in, terwyl termosette beter warmte- en chemieweerstand bied, ideaal vir hoë-warmte toepassings. Verder is termosette gewoonlik minder veelsydig in toepassing weens hul permanente aard.

Gewilde Resins (PP, ABS, Nylon)

In die terrein van aangepaste inspuitvorming word algemene resins soos Polipropreen (PP), Akrilonitril-Butadien-Stireen (ABS) en Nylon wydverspreid gebruik weens hul unieke eienskappe. Polipropileen (PP) steek uit vir sy taaiheid en chemieweerstand, wat dit geskik maak vir kosverpakkinge en motoronderdele. Acrylonitril Butadiëen Streen (ABS) word geapprecieer vir sy impakweerstand en hoër glansafwerking, en word dikwels gebruik in verbruikers-elektronika en motorbinnemidde. Nylon bied uitstekende trekhardheid en termiese stabiliteit, wat dit ideaal maak vir toepassings wat duurzaamheid vereis, soos tande wiele en draaiings.

Volhoubaarheid en Hergebruikte Materiaalle

Volhoubaarheid het 'n kernsteunpunt in die vandagige vervaardigingslandskap geword, veral in plastiek drukvorming. Hergebruikte materiaalle word toenemend gelief, wat help om die omgewingsinvloed te verminder. Byvoorbeeld, die herwinning van navorse-plastiek soos PET flesse tot sekondêre toepassings wys op 'n inisiatief na volhoubaarheid toe. Prominente maatskappye soos SABIC en BASF lei die beweging deur die integrasie van ekovriendelike praktyke en materiaalle in hul prosesse, wat aan die groeiende vraag na volhoubare vervaardigingsoplossings voldoen terwyl hulle die globale poging ondersteun om plastiekbemontering te minimaliseer.

Voordelig van Geskikte Injeksieformage

Presisie en Herhaalbaarheid

Geskikte injeksieformage presteer uitstekend in noukeurigheid en herhalingsvermoë, wat dit krities maak vir die presiese vervaardiging van komplekse vorms. Hierdie proses verseker dat elke eenheid wat geskep word, streng aan spesifikasies voldoen, variabiliteit verminder en produk uniformiteit verbeter. Byvoorbeeld, vervaardigers kan toleransies soos 0,005 duim in noukeurigheid bereik. So 'n noukeurigheid is belangrik; 'n studie gepubliseer in die Tydskrif vir Vervaardigingsprosesse wys dat hoë noukeurigheid direk korreleer met verbeterde produk kwaliteit en markkompetitiviteit, wat die industrie se afhanklikheid van geskikte injeksieformage bevestig.

Koste-effektiwiteit vir Massaproduksie

Nog 'n voordeel van aangepaste inspuitvorming is die koste-effektiwiteit, veral vir massaproduksie. Hierdie metode verminder die koste per eenheid beduidend, wat dit ideaal maak vir groot produksielopings. Wanneer koste vergelyk word, is inspuitvorming dikwels verderfies as tegnieke soos 3D-druk en CNC-sny vir hoë-volume bestellings. Volgens 'n verslag deur Plastics Technology, kan inspuitvorming die koste per stuk met ongeveer 20-40% verminder wanneer dit vergelyk word met ander metodes, wat dit plaas as 'n gunstige keuse vir vervaardigers wat kwaliteit en koste-effektiwiteit wil balanseer.

Ontwerpveelsydigheid

Aangepaste inspuitvorming bied ongekende ontwerpvryheid, wat vervaardigers in staat stel om komplekse ontwerpe te skep wat met ander metodes uitdagend sou wees. Hierdie vryheid het die pad gebaan vir baie suksesvolle produkinnovasies. Byvoorbeeld, 'n gevallestudie gepubliseer in die Tydskrif vir Produk Innovasiebestuur onderlig hoe aangepaste inspuitvorming die skepping van intrikate mediese toestelkomponente moontlik gemaak het wat tradisionele metodes nie kon ondersteun nie. Hierdie vryheid fasiliteer nie net kreatiwiteit nie, maar open ook deure tot mededingende markvoordele deur unieke ontwerpmoontlikhede te maak.

Gesaan, bied hierdie voordele aangepaste inspuitvorming as 'n oortuigende keuse vir maatskappye wat na skerpere presisie, verbeterde kosteneffektiwiteit in massaproduksie en innovatiewe ontwerpoplossings soek.

Toepassings Oor Nywerhede

Motoronderdele

Maatgesnede inspuitvorming speel 'n lewenswichtige rol in die vervaardiging van verskeie motoronderdele, wat prestasie en veiligheidskenmerke verbeter. Hierdie vervaardigingstegniek word gebruik om komplekse dele soos dashbordpane, bumpers en binnepanelte te skep, alles wat integraal is vir moderne voertuie. Die motorsektor bate deur die presisie en konstante wat maatgesnede inspuitvorming verskaf, wat bydra tot uitstekende produkgekwaliteit en betroubaarheid. Volgens bedryfsverslae neem die vraag na inspuitvormde motoronderdele toe, gedryf deur vooruitspritte in voertuigontwerp en tegnologie. Hierdie groei onderstreep die belangrikheid van inspuitvorming om die veranderende behoeftes van die motorsektor te voldoen.

Vervaardiging van mediese toestelle

Die rol van aangepaste inspuitvorming in die vervaardiging van mediese toestelle is krities, veral met die streng vereiste om te voldoen aan regulatoriese standaarde. Hierdie metode maak dit moontlik om ingewikkelde toestelle te produseer wat hoë noukeurigheid en kwaliteit handhaaf, wat essentieel is vir pasiëntveiligheid en -sorg. Mediese toerusting soos diagnostiese toetskits en chirurgiese instrumente word gewoonlik deur inspuitvorming gemaak weens sy vermoë om strak toleransies en konsekwente resultate te bied. Die mark vir mediese inspuitvorming word voorspelbaar groei van USD 21.54 miljard in 2023 na USD 36.43 miljard teen 2033, gedryf deur 'n samestelende jaarlikse groeikoers van 5.40%, wat sy belangrikheid in gesondheidsorg-innovasie weerspieël.

Verbruikerselektronika en Verpakking

Maatgesnede injeksieformering is onontbeerlik in die verbruikerselektronika-industrie, deur liggewig yet duurzaam komponente te verskaf wat aan die sektors eise vir miniaturisering en funksionaliteit voldoen. Innovatiewe toestelle en gadgets sluit toenemend injeksie-gevormde dele in om bruikbaarheid en estetiese aantreklikheid te verbeter. Verder maak maatgesnede injeksieformering ontwikkelinge in verpakking moontlik, deur die ontwerp van innoverende ontwerpe te ondersteun wat produkweergawe en bewaring verbeter. Die veerkragtigheid wat deur maatgesnede vorms gebied word, laat vervaardigers toe om nuwe trends in verpakking te verken, wat lei tot voortdurende verbeterings in produk-aantreklikheid en doeltreffendheid. Hierdie dubbele toepassing in elektronika en verpakking wys op die aanpasbaarheid en nut van injeksieformering oor verskeie verbruikersmarkte.

VRG

Wat is maatgesnede injeksie gevormde produkte ?

Op maat gespotste produkte is noukeurig vervaardigde items wat geskep word deur smeltende polimeer in 'n gietvorm te pomp, wat dit moontlik maak om spesifieke vorm- en groottekenmerke volgens gewenste spesifikasies te verkry.

Hoe belangrik is materiaalkeuse in gietvorming?

Materiaalkeuse is van lewensbelang omdat dit die sterkte, buigbaarheid en algehele kenmerke van die eindprodukt beïnvloed, asook sy toepasbaarheid vir die bedoelde toepassing.

Waarom is op maat gietvorming koste-effektief vir massaproduksie?

Op maat gietvorming is koste-effektief omdat dit per-eenheidskoste verlaag in groot produksielopings wanneer dit vergelyk word met ander vervaardigingstegnieke, soos 3D-druk, weens sy vermoë om konsekwent, hoë-kwaliteit dele doeltreffend te produseer.

Watter bedrywe bate uit aangepaste inspuitvorming?

Bedrywe soos die motorbedryf, mediese toestelvervaardiging en verbruikerselektronika profiteer grootliks van geskikte injeksieforming weens sy noukeurigheid, herhaalbaarheid en verskeidenheid in die skepping van komplekse komponente.

Hoe bydra geskikte injeksieforming tot volhoubaarheid?

Geskikte injeksieforming bydra tot volhoubaarheid deur herbruikbare materiaal te gebruik, afval te verminder en die gebruik van hergebruikte inhoud in vervaardigingsprosesse te bevorder.

Hoe Kan Geskikte Injeksieforming Help om Vervaardigingskoste te Verlaag?

Maatgesnede inspuitvorming verminder produksiekoste deur doeltreffendheid in groot-skaal vervaardiging, minimisering van materiaalverskaf en versekerings van konsekwente kwaliteit, wat die noodsaaklikheid vir omvattende kwaliteitskontroles en herwerke verlaag.

Inhoudsopgave

- Begrip Maatgesnede injeksie gevormde produkte

- Die Inspuitvormingsproses: Stap-vir-stap

- Materiale Gebruik in Aangepaste Inspuitvorming

- Voordelig van Geskikte Injeksieformage

- Toepassings Oor Nywerhede

-

VRG

- Wat is maatgesnede injeksie gevormde produkte ?

- Hoe belangrik is materiaalkeuse in gietvorming?

- Waarom is op maat gietvorming koste-effektief vir massaproduksie?

- Watter bedrywe bate uit aangepaste inspuitvorming?

- Hoe bydra geskikte injeksieforming tot volhoubaarheid?

- Hoe Kan Geskikte Injeksieforming Help om Vervaardigingskoste te Verlaag?