Porozumění Štěpně tvarované produkty na zakázku

Definice a základní komponenty

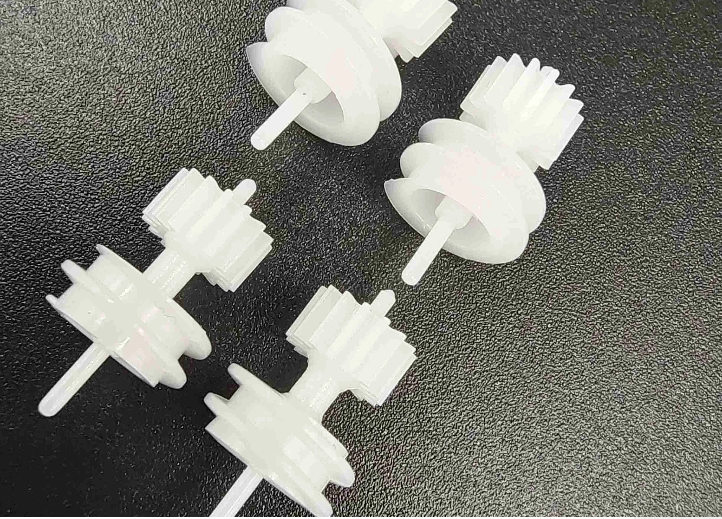

Štěpně tvarované produkty na zakázku jsou přesně vyrobené položky vytvořené pomocí pokročilého procesu lití pod tlakem. Tato metoda vstřikne roztavený polymer do speciálně navržené formy za vysokého tlaku, čímž definuje součástku s určitými charakteristikami tvaru a velikosti. Základními složkami tohoto procesu jsou formy, vstřikovací stroje a výběr materiálů. Tyto prvky jsou klíčové pro dosažení požadovaných tolerance a rozměrů. Formy jsou speciálně navrženy tak, aby uchovávaly tekutý polymer, dokud neochladne a nesetvrdne do konečného tvaru produktu. Vstřikovací stroje regulují tlak a teplotu pro zajištění konzistence a přesnosti. MATERIÁLY , které se pohybují od polypropylenu po polycarbonát, hrají důležitou roli při určování síly a pružnosti konečného produktu. Tento výrobní proces, známý pro svou přesnost, je široce používán v různých odvětvích, která vyžadují komplexní, na míru vyrobené součástky s vysokou úrovňí jednotnosti.

Klíčové charakteristiky přizpůsobení

Přizpůsobení v technologii lití pod tlakem nabízí možnosti unikátního návrhu, přizpůsobené produkce a schopnost splnit individuální požadavky klienta. Tento proces umožňuje přesnou výrobu součástek odpovídajících konkrétním požadavkům, ať už pro lékařské zařízení nebo automobilové díly. Schopnost upravit každý aspekt výroby posiluje inovaci a soutěživost, což významně prospívá odvětvím jako jsou farmaceutické, elektronické a automobilové sektory. Například automobilový průmysl vyžaduje speciálně navržené komponenty s úzkými tolerancemi, zatímco lékařský průmysl potřebuje součástky, které vyhovují přesným bezpečnostním normám. Přizpůsobitelné lití pod tlakem zajistí, aby tyto odvětví mohly realizovat pokročilé návrhy produktů, čímž podporují inovace a diferenciace trhu. Díky tomu mohou podniky zůstat v čele rychle se měnících trhů tím, že použijí formování za výtokem na splnění konkrétních požadavků zákazníků, což zdůrazňuje důležitost přizpůsobení v moderní výrobě a jak přispívá k inovaci v průmyslu.

Proces formování za výtokem: Krokově

Návrh formy a nástrojování

Základem procesu vstřikového tvarování je návrh formy, který využívá technologie Počítačově Podporeného Návrhu (CAD) k zajištění rozměrové přesnosti. Tato počáteční fáze je klíčová, protože forma určuje konečný tvar a tolerance produktu. Pozornost na detaily a odborné řemeslné dovednosti při vytváření těchto forem jsou nezbytné, protože i malé nepřesnosti mohou vést ke vadám v konečném produktu. Náklady na vybavení jsou v této fázi významným faktorem, často vyžadujícím významné úvodní investice, ale zajišťující, že formy mohou být použity spolehlivě a opakovaně. Přesnost v návrhu formy nakonec určuje kvalitu a přizpůsobitelnost konečného produktu.

Výběr materiálu a jeho tavení

Výběr správného materiálu je zásadní pro zajistění funkčnosti a odolnosti vstřikovaných výrobků. Volba materiálu by měla soustředit pozornost na vlastnosti, které odpovídají požadavkům konečného použití, jako jsou síla, pružnost a odolnost vůči teplotě. Jakmile je materiál vybrán, začíná proces tavení. Tento proces zahrnuje ohřev granulární nebo druhové podoby plastu k dosažení rovnoměrného tekutého stavu, což umožňuje optimální proudění a úplné zaplnění formy. Udržování přiměřené teploty během tavení je klíčové, protože ovlivňuje konzistenci a kvalitu konečného produktu.

Vstřikování a aplikace tlaku

Srdcem procesu vstřikování je fáze, kdy se do formy za vysokého tlaku zavádí roztavené materiál. Tato vstřikovací fáze přesahuje jednoduché vyplnění formy; ovlivňuje strukturní rovnoměrnost a konzistenci produktu. Vysoký tlak zajistí, že každá dutina ve formě bude plně obsazena, což přímo ovlivňuje přesnost replikace návrhu formy. Úplné a rovnoměrné vyplnění umožňuje produktům zachovat přesné specifikace a kvalitní normy, čímž se snižuje pravděpodobnost vzniku vad.

Chlazení a vyjímání

Po procesu vstřikování je ochlazování klíčové pro ztuhnutí rozpustilého materiálu do požadované podoby. Fáze ochlazování umožňuje produktu tvrdnout uvnitř formy, postupně přijímající detailní rozměry dutiny. Faktory jako složení materiálu a návrh formy mohou ovlivnit dobu ochlazování. Jakmile je produkt ochlazen, ektopní mechanismus pomáhá bezpečně odebrat ztuhlý produkt z formy. Přesné časování při ektopu je nezbytné k prevenci poškození produktu a zajistění jeho připravenosti pro následné úpravy.

Kontrola kvality a dokončování

Kontrola kvality je nedílnou součástí procesu vstřikového tvarování a zahrnuje různé opatření pro zajištění, aby produkty splňovaly stanovené normy. Provedují se důkladné inspekce a testy s cílem ověřit rozměry a strukturní integrity každé položky. Navíc jsou používány dohotovací procesy, jako je střihání a povrchová úprava, pro zdokonalení estetiky produktu a zvýšení jeho funkčnosti. Tyto dohotovací práce obvykle zahrnují lísování, malování nebo nanesení nátěru na produkt, aby bylo zajištěno, že splňuje vysoké kvalitní standardy předtím, než se dostane ke spotřebiteli.

Materiály používané v customizovaném vstřikovém tvarování

Termoplasty vs. termosety

Volba mezi termoplasty a thermosety je klíčovým rozhodnutím v procesu inekčního tvarování. Termoplasty jsou polymery, které se stávají pružnými při ohřátí a ztvrzují se při ochlazení. Tento reverzibilní proces je dělá vynikajícími pro recyklování a přetváření. Thermosety na druhou stranu procházejí zahojovacím procesem, který vytváří trvalou chemickou vazbu; jednou ztvrdnuté už nelze znovu vtvarovat. Výhody termoplastů zahrnují recyklovatelnost a univerzálnost, zatímco thermosety nabízejí lepší odolnost proti teplu a chemickým látkám, což je ideální pro aplikace vysokých teplot. Nicméně jsou thermosety obecně méně flexibilní v použití kvůli své trvalé povaze.

Oblíbené reziny (PP, ABS, Nylon)

V oblasti výroby na zakázku pomocí inekčního tvarování jsou běžné reziny jako polypropylen (PP), acrylonitril-butadien-styren (ABS) a nylon široce využívány díky jejich specifickým vlastnostem. Polypropylen (PP) se vyznačuje svojí pevností a odolností vůči chemickým látkám, čímž je vhodná pro použití v potravinářských nádobách a autodílech. Akrylonitril Butadién Styrol (ABS) je ceněno za svou odolnost vůči dopadům a vyšší lesklé dokončení, často používané v spotřební elektronice a interiérech automobilů. Nylon nabývá vynikající tahové síly a tepelné stability, což ho činí ideálním pro aplikace, které vyžadují trvanlivost, jako jsou kolotoky a ložiska.

Udržitelnost a recyklované materiály

Udržitelnost se stala základem dnešního výrobního prostředí, zejména v oblasti formování plastů pod tlakem. Recyklované materiály nabývají na popularitě, pomáhají snížit environmentální dopad. Například recyklace spotřebitelských plastů, jako jsou lahve z PET, do sekundárních aplikací ukazuje iniciativu směrem k udržitelnosti. Významné firmy, jako jsou SABIC a BASF, vedou úsilí integrací ekologicky přátelských postupů a materiálů do svých procesů, aby vyhověly rostoucímu požadavku na udržitelné výrobní řešení a podpořily globální snažení o minimalizaci plastového znečištění.

Výhody customního formování pod tlakem

Přesnost a opakovatelnost

Vlastní formování vstřikováním vyniká přesností a opakovatelností, což ho činí klíčovým pro přesné výrobu složitých tvarů. Tento proces zajišťuje, že každá vyrobená jednotka splňuje přísné specifikace, snižuje variabilitu a zvyšuje rovnoměrnost produktu. Například výrobci mohou dosáhnout tolerance až 0,005 palců v přesnosti. Taková přesnost je nezbytná; studie publikovaná v časopise Journal of Manufacturing Processes naznačuje, že vysoká přesnost přímo souvisí s vylepšenou kvalitou produktu a konkurenceschopností na trhu, což potvrzuje odvětví v závislosti na vlastním formování vstřikováním.

Nákladová efektivita pro hromadnou výrobu

Další výhodou vlastního formování za výtlaku je jeho nákladová efektivita, zejména pro hromadnou výrobu. Tato metoda významně snižuje náklady na jednotku, čímž se stává ideální volbou pro velké sériové výroby. Při srovnávání nákladů je formování za výtlaku často levnější než techniky jako 3D tisk a CNC fréznutí pro objednávky ve velkém množství. Podle zprávy od Plastics Technology může formování za výtlaku snížit náklady za kus o přibližně 20-40 % ve srovnání s jinými metodami, což ho umisťuje jako preferovanou volbu pro výrobce zaměřené na vyvážení kvality a nákladovosti.

Flexibilní konstrukce

Vlastní formování vstřikováním nabízí nezapřené možnosti návrhové flexibility, které umožňují výrobcům vytvářet složité návrhy, které by byly s jinými metodami obtížné. Tato flexibilita otevřela cestu mnoha úspěšným inovacím produktů. Například studie publikovaná v časopise Journal of Product Innovation Management zdůrazňuje, jak vlastní formování vstřikováním umožnilo vytvořit komplexní součástky pro lékařské zařízení, které tradiční metody podpořit nemohly. Tato flexibilita nejenže podporuje kreativitu, ale také otevírá dveře ke konkurenčním výhodám na trhu díky jedinečným možnostem návrhu.

Celkově tyto výhody činí vlastní formování vstřikováním přitažlivou volbou pro firmy, které hledají zlepšení přesnosti, zvýšení nákladové efektivity ve velkém množství a průzkum inovativních návrhových řešení.

Aplikace v různých odvětvích

Automobilové komponenty

Výroba na zakázku pomocí formování vstřikováním hraje klíčovou roli při výrobě různých komponent pro automobilový průmysl, což zvyšuje výkonnost a bezpečnostní vlastnosti. Tato výrobní technika se používá k výrobě složitých dílů, jako jsou palubní desky, nárazníky a vnitřní panely, které jsou nezbytné pro současné vozidla. Automobilový sektor profituje z přesnosti a konzistence, kterou poskytuje formování vstřikováním na zakázku, čímž přispívá k vysoké kvalitě a spolehlivosti produktu. Podle průmyslových zpráv roste poptávka po formovaných automobilových dílech vstřikováním, což je podporováno pokroky v návrhu vozidel a technologii. Tento růst zdůrazňuje důležitost formování vstřikováním při splnění stále se měnících požadavků automobilového sektoru.

Výroba lékařských přístrojů

Role výroby přizpůsobenou injekční formováním výroby medicínských zařízení je zásadní, zejména vzhledem k přísným požadavkům na dodržování regulativních standardů. Tato metoda umožňuje výrobu složitých zařízení s vysokou přesností a kvalitou, což je nezbytné pro bezpečnost a péči o pacienty. Medicínské vybavení, jako jsou diagnostické testovací sady a chirurgické nástroje, se běžně vyrábí pomocí injekčního formování díky jeho schopnosti nabízet úzké tolerance a konzistentní výsledky. Trh pro medicínské injekční formování by měl narůst z 21,54 miliardy USD v roce 2023 na 36,43 miliardy USD do roku 2033, podpořený ročním složeným růstem o 5,40 %, což odrazuje jeho důležitost v inovacích zdravotnictví.

spotřební elektronika a balení

Štěpné formování na zakázku je nezbytné v průmyslu spotřební elektroniky, kde poskytuje lehké, ale přitom trvanlivé součásti, které vyhovují požadavkům odvětví na miniaturizaci a funkčnost. Inovativní přístroje a gadgety čím dál víc začleňují štěpně tvarované součásti, aby zlepšily použitelnost a estetickou přitažlivost. Navíc štěpné formování na zakázku usnadňuje pokrok v oblasti balení, podporuje rozvoj inovativních návrhů, které zvyšují prezentaci a uchovávání produktu. Univerzálnost nabízená výrobními formami umožňuje výrobci zkoumat nové trendy v balení, což stimuluje průběžné vylepšování vizuálního dopadu a efektivity produktu. Tato dvojí aplikace v elektronice i balení zdůrazňuje pružnost a užitečnost štěpného formování napříč různými spotřebitelskými trhy.

Často kladené otázky

Co jsou štěpně tvarované produkty na zakázku ?

Výrobky z hotového formování jsou přesně vyrobené položky vytvořené vpravením roztaveného polymeru do formy, čímž lze dosáhnout konkrétních tvarových a rozměrových vlastností podle požadovaných specifikací.

Proč je výběr materiálu důležitý při hotovém formování?

Výběr materiálu je klíčový, protože ovlivňuje sílu, pružnost a celkové vlastnosti konečného produktu, stejně jako jeho vhodnost pro zamýšlené použití.

Proč je hotové formování na zakázku ekonomické pro hromadnou výrobu?

Hotové formování na zakázku je ekonomické, protože snižuje náklady za jednotku při velkých sériích v porovnání s jinými výrobními technikami, jako je 3D tisk, díky své schopnosti efektivně vyrábět konzistentní, vysoké kvality součásti.

Jaké odvětví profited z přizpůsobeného lití pod tlakem?

Odvětví, jako jsou automobilový průmysl, výroba medicínských přístrojů a spotřební elektronika, velmi profují z výroby na zakázku pomocí formování pod tlakem díky jeho přesnosti, opakovatelnosti a univerzálnosti při vytváření složitých součástí.

Jak přispívá výroba na zakázku pomocí formování pod tlakem k udržitelnosti?

Výroba na zakázku pomocí formování pod tlakem přispívá k udržitelnosti používáním recyklovaných materiálů, snižováním odpadu a podporou používání recyklovaného obsahu v produkčních procesech.

Jak může výroba na zakázku pomocí formování pod tlakem pomoci snížit náklady na výrobu?

Vlastní formování za výstupu snižuje náklady na výrobu díky efektivitě při velkém množství, minimalizaci ztrát materiálu a zajištění konzistentní kvality, což snižuje potřebu rozsáhlých kontrol kvality a oprav.

Obsah

- Porozumění Štěpně tvarované produkty na zakázku

- Proces formování za výtokem: Krokově

- Materiály používané v customizovaném vstřikovém tvarování

- Výhody customního formování pod tlakem

- Aplikace v různých odvětvích

-

Často kladené otázky

- Co jsou štěpně tvarované produkty na zakázku ?

- Proč je výběr materiálu důležitý při hotovém formování?

- Proč je hotové formování na zakázku ekonomické pro hromadnou výrobu?

- Jaké odvětví profited z přizpůsobeného lití pod tlakem?

- Jak přispívá výroba na zakázku pomocí formování pod tlakem k udržitelnosti?

- Jak může výroba na zakázku pomocí formování pod tlakem pomoci snížit náklady na výrobu?