Verständnis Maßgeschneiderte spritzgegossene Produkte

Definition und Kernkomponenten

Maßgeschneiderte spritzgegossene Produkte sind präzisionsverarbeitete Elemente, die durch den fortgeschrittenen Spritzgießprozess entstehen. Diese Methode spritzt geschmolzenes Polymer unter hohem Druck in eine maßgeschneiderte Formkammer und definiert einen Teil mit bestimmten Form- und Größenmerkmalen. Kernkomponenten dieses Prozesses umfassen Formen, Spritzmaschinen und Werkstoffauswahl. Diese Elemente sind entscheidend für die Erreichung der gewünschten Toleranzen und Formfaktoren. Formen werden speziell entworfen, um das flüssige Polymer bis zu seiner Abkühlung und Verfestigung in die endgültige Produktform aufzunehmen. Die Spritzmaschinen regeln Druck und Temperatur, um Konsistenz und Präzision sicherzustellen. Materialien , reichend von Polypropylen bis hin zu Polycarbonat, spielen eine wichtige Rolle bei der Bestimmung der Stärke und Flexibilität des fertigen Produkts. Dieser Fertigungsprozess, der für seine Genauigkeit bekannt ist, wird in verschiedenen Branchen weitgehend angewendet, die komplexe, maßgeschneiderte Teile mit hohen Uniformitätsniveaus benötigen.

Wichtige Kennzeichen der Anpassung

Die Anpassung bei der Spritzgießung bietet maßgeschneiderte Designmöglichkeiten, angepasste Produktionsläufe und Flexibilität in Bezug auf spezifische Kundenanforderungen. Dieser Prozess ermöglicht die präzise Herstellung von Komponenten, die speziellen Anforderungen entsprechen, sei es für medizinische Geräte oder Autoteile. Die Fähigkeit, jeden Aspekt der Produktion anzupassen, fördert Innovation und Wettbewerbsfähigkeit und bringt den Branchen wie Pharmazeutika, Elektronik und Automobilindustrie erheblich Nutzen. Zum Beispiel, die automobilindustrie fordert eindeutig individuell gestaltete Komponenten mit engen Toleranzen, während die Medizingerätebranche Teile erfordert, die exakten Sicherheitsstandards entsprechen. Anpassbare Spritzgießung stellt sicher, dass diese Sektoren fortschrittliche Produktgestaltungen erreichen können, was Innovation fördert. innovation und Marktdifferenzierung. Dadurch können Unternehmen in schnell wachsenden Märkten den Anforderungen ihrer Kunden durch Einsatz der Spritzgießtechnik gerecht werden, was die Bedeutung von Anpassungsfähigkeit im modernen Fertigen unterstreicht und zeigt, wie sie Branchen zur Innovation befähigt.

Der Spritzgießprozess: Schritt für Schritt

Formendesign und Werkzeugbau

Die Grundlage des Spritzgießprozesses ist die Formenentwicklung, die Computer-Aided Design (CAD)-Technologie nutzt, um dimensionale Präzision sicherzustellen. Diese Anfangsphase ist entscheidend, da die Form den endgültigen Aufbau und die Toleranzen des Produkts bestimmt. Eine detaillierte Bearbeitung und Fachkenntnisse bei der Erstellung dieser Formen sind von essenzieller Bedeutung, da selbst geringfügige Ungenauigkeiten zu Fehlern im Endprodukt führen können. Die Werkzeugkosten sind in diesem Schritt ein wesentlicher Faktor, der oft erhebliche Vorausinvestitionen erfordert, aber sichert, dass die Formen verlässlich und wiederholt verwendet werden können. Präzision in der Formengestaltung bestimmt letztlich die Qualität und Anpassbarkeit des Endprodukts.

Materialauswahl und Schmelzen

Die Wahl des richtigen Materials ist entscheidend für die Funktionalität und Haltbarkeit der Spritzgießprodukte. Die Materialauswahl sollte sich auf Eigenschaften konzentrieren, die den Anforderungen des Endgebrauchs entsprechen, wie z.B. Stärke, Flexibilität und Temperaturbeständigkeit. Sobald das Material ausgewählt ist, beginnt der Schmelzprozess. Dabei wird die granulare oder pelletede Form des Plastiks erhitzt, um einen gleichmäßigen flüssigen Zustand zu erreichen, der eine optimale Füllung und Vervollständigung der Form gewährleistet. Das Beibehalten der richtigen Temperatur während des Schmelzvorgangs ist entscheidend, da es die Konsistenz und Qualität des Endprodukts beeinflusst.

Einspritzung und Druckanwendung

Das Herzstück des Spritzgießprozesses ist die Phase, in der geschmolzenes Material unter hohem Druck in die Form eingeführt wird. Diese Spritzphase geht über ein einfaches Füllen hinaus; sie beeinflusst die strukturelle Gleichmäßigkeit und Konsistenz des Produkts. Hoher Druck stellt sicher, dass jede Vertiefung innerhalb der Form besetzt ist, was direkt die Replikationsgenauigkeit des Formdesigns beeinflusst. Ein vollständiges und gleichmäßiges Füllen ermöglicht es Produkten, genaue Spezifikationen und Qualitätsstandards einzuhalten, wodurch die Wahrscheinlichkeit von Fehlern reduziert wird.

Abkühlung und Auswurf

Nach dem Spritzgießprozess ist das Abkühlen entscheidend, um das flüssige Material in die gewünschte Form zu verwandeln. Die Abkühlphase ermöglicht es dem Produkt, sich im Innern der Form zu verhärten und allmählich die detaillierten Abmessungen der Kavität anzunehmen. Faktoren wie die Material Zusammensetzung und die Formgestaltung können auf die Abkühlzeit einwirken. Sobald das Produkt abgekühlt ist, hilft das Ausstoßmechanismus bei der sicheren Entfernung des verfestigten Produkts aus der Form. Eine ordnungsgemäße Zeiteinstellung beim Ausstoßen ist essenziell, um Schäden am Produkt zu vermeiden und seine Bereitschaft für nachfolgende Bearbeitungsprozesse sicherzustellen.

Qualitätskontrolle und Endbearbeitung

Qualitätskontrolle ist ein wesentlicher Bestandteil des Spritzgießprozesses und umfasst verschiedene Maßnahmen, um sicherzustellen, dass die Produkte den vorgegebenen Standards entsprechen. Detaillierte Inspektionen und Tests werden durchgeführt, um die Abmessungen und die strukturelle Integrität jedes Gegenstands zu überprüfen. Zudem werden Veredelungsprozesse wie Schneiden und Oberflächenbehandlung angewendet, um das ästhetische Erscheinungsbild der Produkte zu verbessern und deren Funktionalität zu erhöhen. Diese abschließenden Bearbeitungen umfassen in der Regel Polieren, Lackieren oder Beschichten des Produkts, um sicherzustellen, dass es höchsten Qualitätsstandards entspricht, bevor es den Verbraucher erreicht.

Materialien im maßgeschneiderten Spritzgießverfahren

Thermoplaste vs. Thermosätze

Die Wahl zwischen Thermoplasten und Thermosetten ist eine entscheidende Entscheidung im Spritzgießprozess. Thermoplaste sind Polymere, die bei Erwärmung weich werden und sich beim Abkühlen verfestigen. Dieser umkehrbare Prozess macht sie hervorragend für Recycling- und Wiederaufbereitungsziecke. Thermosette dagegen durchlaufen einen Vulkanisierungsprozess, der eine permanente chemische Bindung schafft; sie können nicht erneut geformt werden, sobald sie erstarrt sind. Die Vorteile von Thermoplasten umfassen Recyclbarkeit und Vielseitigkeit, während Thermosette überlegenere Wärme- und Chemikalienbeständigkeit bieten, ideal für Hochtemperaturanwendungen. Thermosette sind jedoch im Allgemeinen weniger flexibel in der Anwendung wegen ihrer permanenten Natur.

Beliebte Harze (PP, ABS, Nylon)

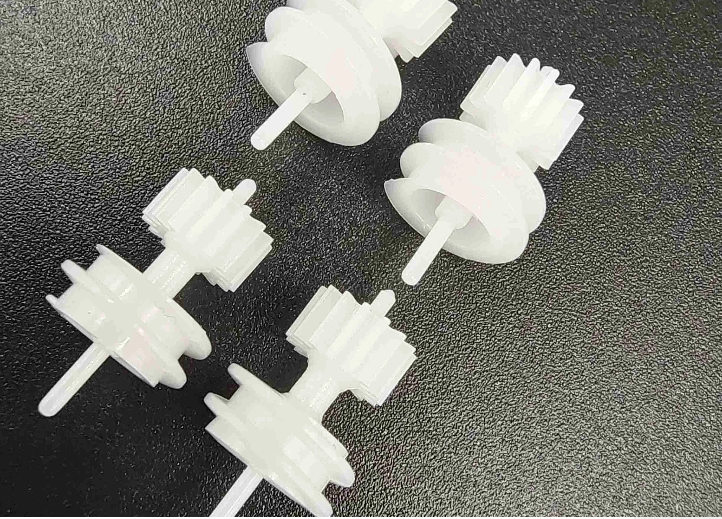

Im Bereich des individuellen Spritzgießens werden gängige Harze wie Polypropylen (PP), Acrylnitril-Butadien-Styrol (ABS) und Nylon aufgrund ihrer einzigartigen Eigenschaften weitgehend eingesetzt. Polypropylen (PP) steicht durch seine Zähigkeit und Chemikalienbeständigkeit hervor, was es für Lebensmittelfächer und Autoteile geeignet macht. Acrylnitril-Butadien-Styrol (ABS) wird geschätzt für seine Widerstandsfähigkeit und das höhere Glanzfinish, wird oft in der Verbraucherelektronik und in Automobil-Inneneinrichtungen eingesetzt. Nylon bietet hervorragende Zugfestigkeit und thermische Stabilität, was es ideal für Anwendungen macht, die Dauerhaftigkeit verlangen, wie Zahnräder und Lagerteile.

Nachhaltigkeit und recycelte Materialien

Nachhaltigkeit ist zu einem Eckpfeiler im heutigen Fertigungsumfeld geworden, insbesondere bei der Spritzgießfertigung von Kunststoffen. Recycelte Materialien werden zunehmend beliebt und helfen dabei, den ökologischen Fußabdruck zu reduzieren. Zum Beispiel zeigt der Recycling von nachverwendeten Plastiken wie PET-Flaschen in sekundäre Anwendungen eine Initiative zur Nachhaltigkeit. Prominente Unternehmen wie SABIC und BASF stehen an vorderster Front, indem sie umweltfreundliche Praktiken und Materialien in ihre Prozesse integrieren, wodurch sie der wachsenden Nachfrage nach nachhaltigen Fertigungslösungen gerecht werden und gleichzeitig zur weltweiten Bemühung beitragen, die Plastikverschmutzung zu minimieren.

Vorteile des maßgeschneiderten Spritzgießens

Präzision und Wiederholbarkeit

Maßgeschneiderte Spritzgießverfahren zeichnen sich durch Präzision und Wiederholbarkeit aus, was sie bei der genauen Herstellung komplexer Formen entscheidend macht. Dieser Prozess stellt sicher, dass jedes hergestellte Teil strengen Spezifikationen entspricht, was die Variabilität reduziert und die Produktgleichmäßigkeit erhöht. Zum Beispiel können Hersteller Toleranzen von bis zu 0,005 Zoll in der Präzision erreichen. Eine solche Präzision ist von entscheidender Bedeutung; eine Studie, die im Journal of Manufacturing Processes veröffentlicht wurde, zeigt, dass hohe Präzision direkt mit einer verbesserten Produktqualität und Marktwettbewerbsfähigkeit korreliert, was die Abhängigkeit der Industrie von maßgeschneiderten Spritzgießverfahren unterstreicht.

Kosteneffizienz für Massenproduktion

Ein weiterer Vorteil des maßgeschneiderten Spritzgußverfahrens ist dessen Kosteneffizienz, insbesondere für Massenproduktion. Diese Methode reduziert die Kosten pro Einheit erheblich, was sie für große Produktionsläufe ideal macht. Bei der Kostenvergleichung zeigt sich oft, dass Spritzguss verhaltener ist als Verfahren wie 3D-Druck und CNC-Fräsen bei hohen Stückzahlen. Laut einem Bericht von Plastics Technology kann Spritzguss die Kosten pro Stück um etwa 20-40 % im Vergleich zu anderen Methoden senken, was es zur bevorzugten Wahl für Hersteller macht, die Qualität und Kosteneffizienz ausbalancieren möchten.

Designflexibilität

Maßgeschneiderte Spritzgusstechnik bietet uneingeschränkte Gestaltungsfreiheit, wodurch Hersteller komplexe Designs erstellen können, die mit anderen Verfahren schwierig umzusetzen wären. Diese Flexibilität hat den Weg für viele erfolgreiche Produktinnovationen gebahnt. So hebt ein Fallbeispiel in der Zeitschrift 'Journal of Product Innovation Management' hervor, wie maßgeschneiderte Spritzgusstechnik die Herstellung detaillierter Komponenten für medizinische Geräte ermöglichte, die traditionelle Methoden nicht unterstützen konnten. Diese Flexibilität fördert nicht nur Kreativität, sondern öffnet auch Türen zu wettbewerbsfähigen Marktvorteilen durch einzigartige Designmöglichkeiten.

Insgesamt machen diese Vorteile die maßgeschneiderte Spritzgusstechnik zu einer überzeugenden Wahl für Unternehmen, die eine höhere Präzision, bessere Kosten-effizienz im Massenproduktionsbereich und innovative Designlösungen suchen.

Anwendungen in verschiedenen Branchen

Automobilkomponenten

Maßgeschneiderte Spritzgusstechnik spielt eine entscheidende Rolle bei der Fertigung verschiedener Automobilkomponenten, wobei Leistungs- und Sicherheitsmerkmale verbessert werden. Diese Fertigungstechnik wird verwendet, um komplexe Teile wie Armaturenbretter, Kotflügel und Innenverkleidungen herzustellen, die alle integraler Bestandteil moderner Fahrzeuge sind. Der Automobilsektor profitiert von der Präzision und Konsistenz, die maßgeschneiderte Spritzgusstechnik bietet, was zu einer überlegenen Produktqualität und Zuverlässigkeit beiträgt. Laut Branchenberichten nimmt die Nachfrage nach spritzgegossenen Automobilteilen zu, getrieben von Fortschritten im Fahrzeugdesign und in der Technologie. Dieses Wachstum unterstreicht die Bedeutung des Spritzgießens bei der Erfüllung der sich wandelnden Anforderungen des Automobilsektors.

Herstellung von Medizinprodukten

Die Rolle des maßgeschneiderten Spritzgießens bei der Herstellung medizinischer Geräte ist von entscheidender Bedeutung, insbesondere in Anbetracht der strengen Konformitätsanforderungen mit regulatorischen Standards. Diese Methode ermöglicht die Produktion komplexer Geräte, die eine hohe Genauigkeit und Qualität aufrechterhalten, was für die Sicherheit und Pflege von Patienten essenziell ist. Medizinisches Equipment wie Diagnosetestkits und chirurgische Instrumente wird häufig mittels Spritzgießen hergestellt, da es enge Toleranzen und konsistente Ergebnisse bietet. Der Markt für medizinisches Spritzgießen wird von 21,54 Milliarden USD im Jahr 2023 auf 36,43 Milliarden USD bis 2033 wachsen, getrieben von einem jährlichen Wachstumsrate von 5,40 %, was seine Bedeutung für Innovationen im Gesundheitswesen widerspiegelt.

Verbraucherelektronik und Verpackung

Maßgeschneiderte Spritzgussteile sind unverzichtbar in der Verbraucherelektronikbranche, da sie leichte, aber dennoch robuste Komponenten bieten, die den Anforderungen nach Miniaturisierung und Funktionalität gerecht werden. Innovative Geräte und Gadgets integrieren vermehrt spritzgegossene Teile, um die Benutzerfreundlichkeit und das optische Erscheinungsbild zu verbessern. Darüber hinaus ermöglicht maßgeschneidertes Spritzgießen Fortschritte im Bereich der Verpackung und unterstützt die Entwicklung innovativer Designs, die die Produktpräsentation und -erhaltung verbessern. Die Vielseitigkeit, die durch individuelle Formen geboten wird, ermöglicht es Herstellern, neue Trends in der Verpackung zu erkunden und so kontinuierliche Verbesserungen in Bezug auf Produktansprechendheit und Effizienz voranzutreiben. Diese doppelte Anwendung in Elektronik und Verpackung unterstreicht die Anpassungsfähigkeit und Nützlichkeit des Spritzgießens in unterschiedlichen Verbrauchermarktsegmenten.

FAQ

Was sind maßgeschneiderte spritzgegossene Produkte ?

Maßgeschneiderte Spritzgießprodukte sind präzise hergestellte Gegenstände, die durch Einspritzen von geschmolzenem Polymer in einen Formkasten entstehen, wodurch sich spezifische Form- und Größenmerkmale gemäß den gewünschten Spezifikationen realisieren lassen.

Warum ist die Materialauswahl bei der Spritzgusstechnik wichtig?

Die Materialauswahl ist von entscheidender Bedeutung, da sie die Stärke, Flexibilität und die gesamten Eigenschaften des fertigen Produkts beeinflusst sowie dessen Eignung für die vorgesehene Anwendung.

Warum ist maßgeschneidertes Spritzgießen kosten effektiv für Massenproduktion?

Maßgeschneidertes Spritzgießen ist kosten effektiv, da es die Kosten pro Einheit bei großen Produktionsläufen im Vergleich zu anderen Fertigungstechniken, wie dem 3D-Druck, senkt und dadurch konsistente, hochwertige Teile effizient herstellen kann.

Welche Branchen profitieren von maßgeschneidertem Spritzgießen?

Branchen wie Automobilbau, Herstellung medizinischer Geräte und Verbraucherelektronik profitieren stark von maßgeschneidertem Spritzgießen aufgrund seiner Präzision, Wiederholbarkeit und Vielseitigkeit bei der Fertigung komplexer Komponenten.

Wie trägt maßgeschneidertes Spritzgießen zur Nachhaltigkeit bei?

Maßgeschneidertes Spritzgießen trägt durch die Verwendung recycelbarer Materialien, die Reduktion von Abfall und die Förderung des Einsatzes recycelter Inhaltsstoffe in Produktionsprozessen zur Nachhaltigkeit bei.

Wie kann maßgeschneidertes Spritzgießen helfen, Produktionskosten zu senken?

Maßgeschneiderte Spritzgusstechnik senkt die Produktionskosten durch Effizienz bei der Massenfertigung, Minimierung von Materialverschwendung und Gewährleistung konstanter Qualität, was den Bedarf an umfangreichen Qualitätskontrollen und Nachbearbeitungen reduziert.

Inhaltsverzeichnis

- Verständnis Maßgeschneiderte spritzgegossene Produkte

- Der Spritzgießprozess: Schritt für Schritt

- Materialien im maßgeschneiderten Spritzgießverfahren

- Vorteile des maßgeschneiderten Spritzgießens

- Anwendungen in verschiedenen Branchen

-

FAQ

- Was sind maßgeschneiderte spritzgegossene Produkte ?

- Warum ist die Materialauswahl bei der Spritzgusstechnik wichtig?

- Warum ist maßgeschneidertes Spritzgießen kosten effektiv für Massenproduktion?

- Welche Branchen profitieren von maßgeschneidertem Spritzgießen?

- Wie trägt maßgeschneidertes Spritzgießen zur Nachhaltigkeit bei?

- Wie kann maßgeschneidertes Spritzgießen helfen, Produktionskosten zu senken?