Wie arbeiten wir

1.Zeichnungsanalyse

Nach dem Empfang der 3D-Datei führen wir eine umfassende Analyse der 3D-Datei durch, einschließlich Wandstärkeanalyse, Aufrißwinkelanalyse, Unterlegsanalyse . Dieser Prozess sorgt für eine frühzeitige Optimierung, um Änderungen an der Form oder Ausschuss in späteren Phasen zu vermeiden. Darüber hinaus kann unser Ingenieursteam bei der Optimierung von Zeichnungen und dem Erlangen von Bestätigungen helfen, was wertvolle Zeit spart.

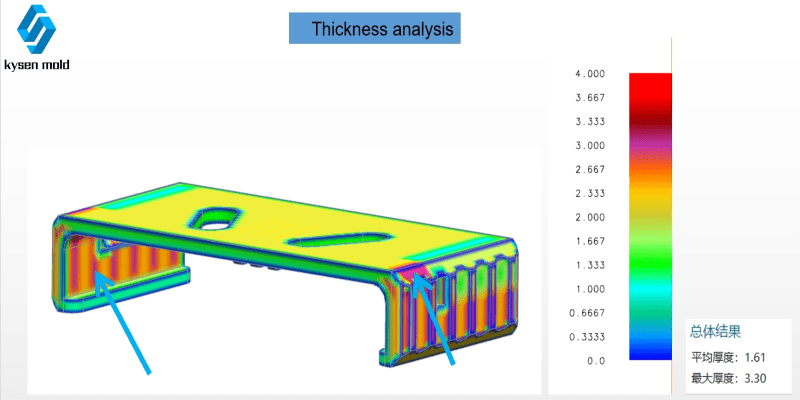

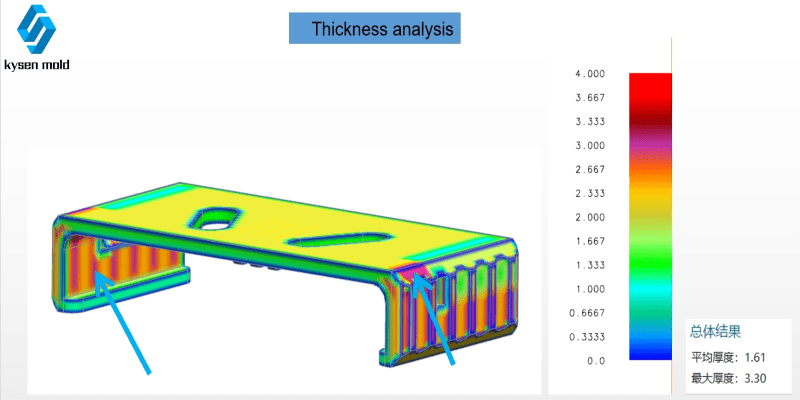

1)Wandstärkeanalyse

|

1. Wenn die Wandstärke zu groß ist, kann es während des Spritzgießvorgangs zu Schrumpfungen kommen. Wir analysieren dieses Problem im Voraus und optimieren es auf eine angemessene Stärke basierend auf der Produktstruktur, wodurch Anlageinvestitionsrisiken verringert werden.

2. Laut Dickenanalyse beträgt die durchschnittliche Stärke etwa 1,61 mm, die mit roter Markierung versehene Stelle hat eine Stärke von ungefähr 3,3 mm. Aufgrund der ungleichmäßigen Dicke können Einsenkungen entstehen.

3. Wir empfehlen, die Stärke auf 2 mm zu reduzieren, um die Datei zu optimieren.

|

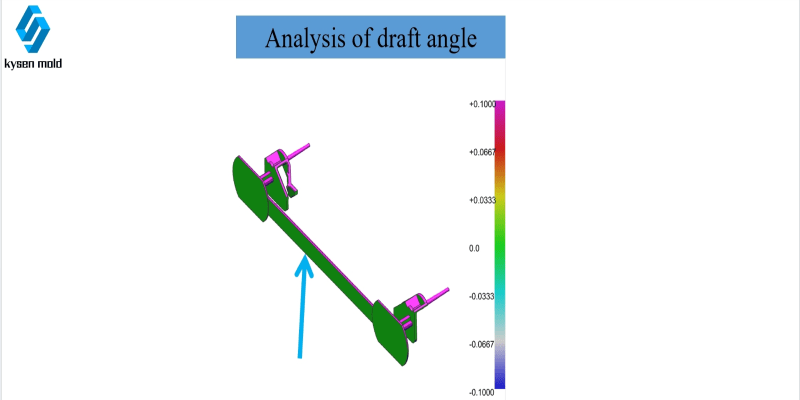

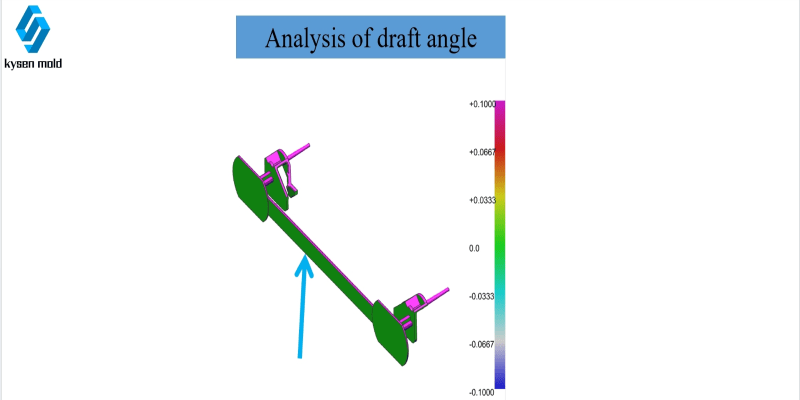

2)Aufrißwinkelanalyse

Produkte ohne einen Aufrißwinkel kann es während der Spritzgießproduktion zu Kratzern kommen, was zu Oberflächenmängeln führt, die die Produktqualität beeinträchtigen. Wir empfehlen passende Aufrißwinkel entsprechend der Produktstruktur, um solche Probleme zu verhindern.

|

Problem: Basierend auf der Analyse des Abziehwinkels fehlt der von dem Pfeil angegebene grüne Bereich ein Abziehwinkel.

Ergebnis: Das Fehlen eines Abziehwinkels kann dazu führen, dass das Produkt beim Ausbau aus dem Formwerk geschädigt wird.

Unser Rat: Wir empfehlen, den Abziehwinkel um 0,5° zu erhöhen, um das Risiko eines formbedingten Kratzens zu vermeiden. Wenn nötig, können wir bei weiteren Verbesserungen helfen.

|

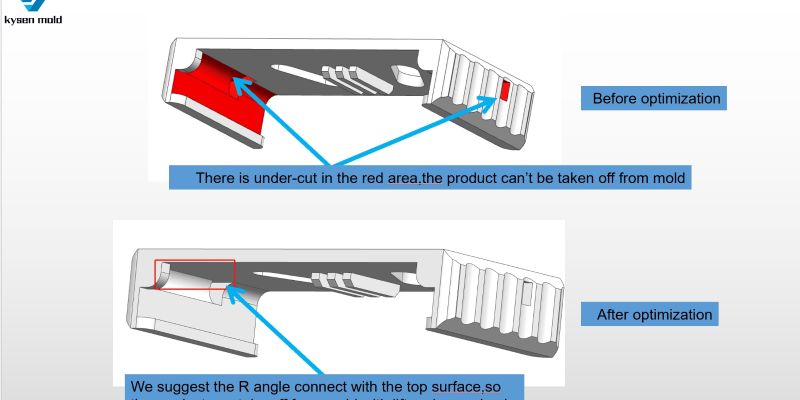

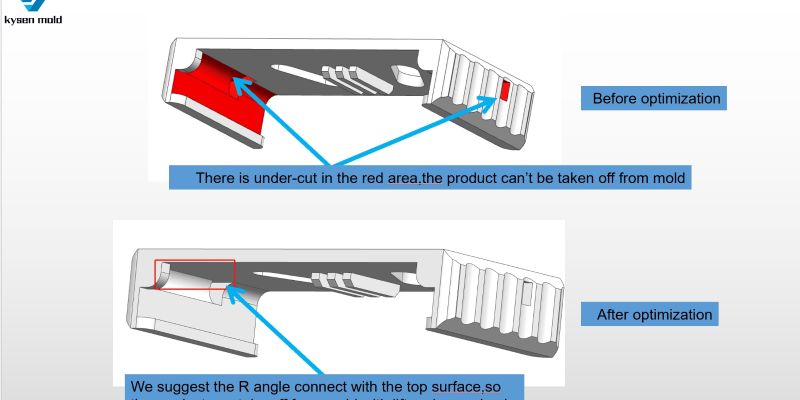

3)Unterlegsanalyse

|

Unterschnitt-Designs, die in Formen nicht realisierbar sind, stellen ein häufiges Problem im Produktentwurf dar. Obwohl sie in 3D-Zeichnungen machbar erscheinen mögen, können sie oft nicht in Formen hergestellt werden. Deshalb muss Feedback und Optimierung erfolgen, bevor Formen erstellt werden, um nachträgliche Änderungen oder das Risiko der Ausschussproduktion zu vermeiden. Unsere Ingenieure werden Ihnen bei der Optimierung der Zeichnungen helfen und diese zur Bestätigung zusenden. |

4)Kostensparen

Für Produkte, die für Markttests mit kleinen Mengen vorgesehen sind, fertigen wir normalerweise austauschbare Formkammern für Sie an, wodurch sich die Formkosten um etwa 50 % senken. Werden weitere Möglichkeiten zur Kostensenkung identifiziert, werden wir Vorschläge unterbreiten, die Sie prüfen können.

2.Entwurf von 3D-Zeichnungen

|

Wenn keine 3D-Datei verfügbar ist, machen Sie sich bitte keine Sorgen. Teilen Sie einfach Ihre Ideen mit unserem Verkäufer und unsere Ingenieure erstellen auf Basis Ihrer Konzepte oder Stichproben 3D-Zeichnungen. Diese Zeichnungen werden dann an Sie gesendet, damit Sie sie überprüfen und bestätigen können, was den Projektfortschritt beschleunigt und den Bedarf an externen Designern reduziert. |

3.Auftrag Bestätigung

Jedes Mal, wenn wir Zeichnungen aktualisieren, geben wir Kunden Feedback bis zu den finalen Zeichnungen. Kunden bestätigen erst, dass kein Problem vorliegt, bevor sie einen Auftrag aufgeben. Unser Verkaufsteam ist rund um die Uhr verfügbar, um eine rechtzeitige und effektive Kommunikation sicherzustellen, Anliegen sofort zu bearbeiten und das Projekt effizient voranzutreiben.

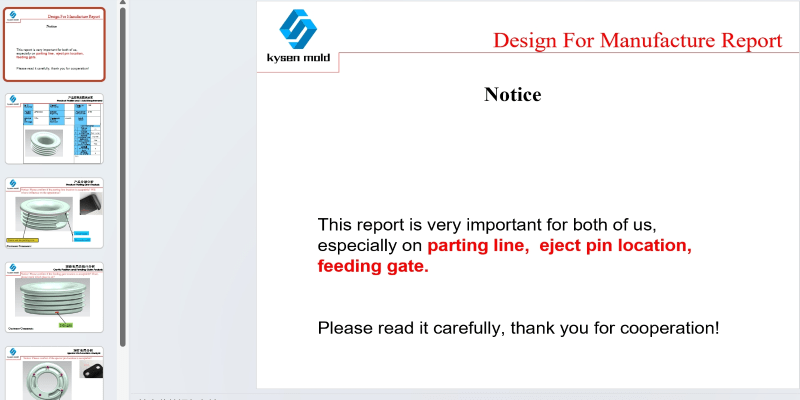

4.DFM-Bericht

|

Wir erstellen einen DFM-Bericht basierend auf der finalen 3D-Zeichnung und senden ihn Ihnen zur Prüfung und Bestätigung. Dieser Bericht bietet Einblicke in die Fertigungsprozesse von Spritzgussterzen, einschließlich Lage der Teilungslinien, Art und Position der Einspeisetore sowie Position der Austrittsnadeln usw., während gleichzeitig die Risiken bei der Spritzgussterzinvestition minimiert werden. |

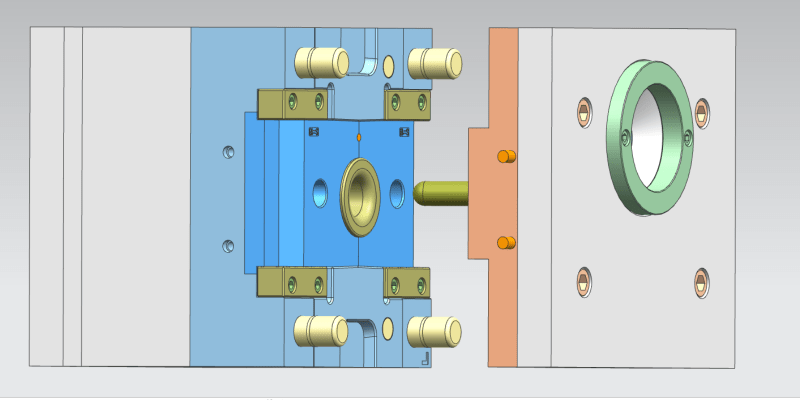

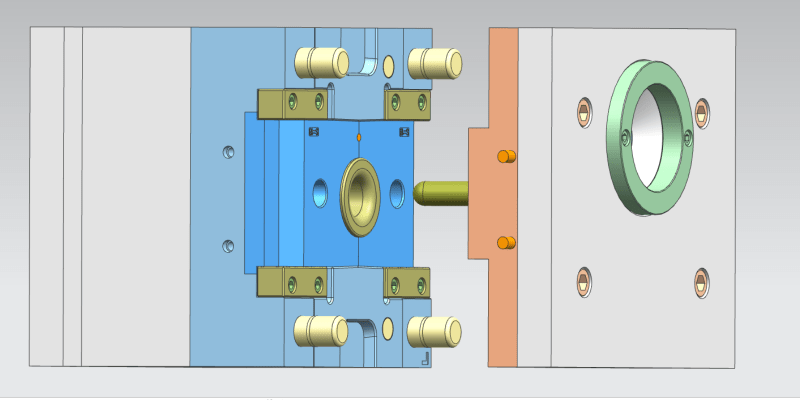

5.Spritzgussterzzene-Design

|

Unsere Ingenieure entwerfen die 3D-Spritzgussterzzene mit ihrem Fachwissen und den bestätigten DFM-Daten. Spritzgussterzzene sind entscheidend im Produktionsablauf und detailieren alle Komponenten des Spritzgussterzes, um den Fertigungsprozess zu leiten. |

6.Erwerb von Spritzgusstählen und Zubehör

Sobald die Formzeichnung genehmigt wurde, werden wir Stahl und Zubehör für den Formenbau entsprechend der Zeichnungsspezifikationen kaufen, um die Formverarbeitung vorzubereiten.

7.Formverarbeitung

|

Fräsmaschinen und Drehbanken

Nach dem Empfang von Stählen führen wir Rohbearbeitungen mit Fräsmaschinen und Drehbanken durch. Folgende Schritte umfassen grobe Schnittbearbeitung, präzise Bearbeitung, Bohren, Fräsen, Feinbearbeitung und Gewindeschneiden.

|

|

EDM-Verarbeitung

EDM-Maschinen verarbeiten komplexe Details, Formen und harte Materialien und gewährleisten eine hohe Oberflächenqualität.

|

|

CNC-Bearbeitung

CNC-Maschinen erzielen herausragende Ergebnisse bei präziser Fräs-, Bohr-, Gravur- und Werkzeugbearbeitung für komplexe Profile von Formenteilen.

|

|

Schleifen und Polieren

Diese Prozesse erreichen glatte Oberflächen, genaue Maße und verbesserte Formenoberflächenqualität.

|

|

Montage und Test

Während des Zusammenbaus und der Tests stellen wir eine präzise Ausrichtung, Funktionsüberprüfung und Genauigkeit der Formteile sicher, bevor die endgültige Produktion beginnt.

|

|

Qualitätsprüfung

Qualitätsprüfungen umfassen die dimensionsmäßige Genauigkeit, Oberflächenqualität und Funktionalität, um eine Übereinstimmung mit den Designvorgaben zu gewährleisten.

|

8.Formprobe senden

Nach dem Formtest überprüfen und bewerten wir zunächst interne Proben. Jeder korrigierbare Fehler wird unverzüglich behoben, um Transportzeiten zu sparen. Anschließend senden wir Ihnen die Formprobe kostenfrei zur physischen Prüfung, Größentest und Montageüberprüfung. Aufgrund Ihres Feedbacks optimieren wir die Form, um Serienproduktionsprobleme zu verhindern.

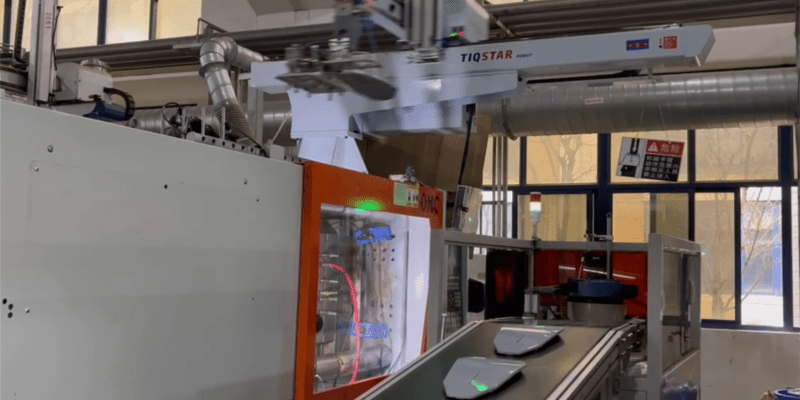

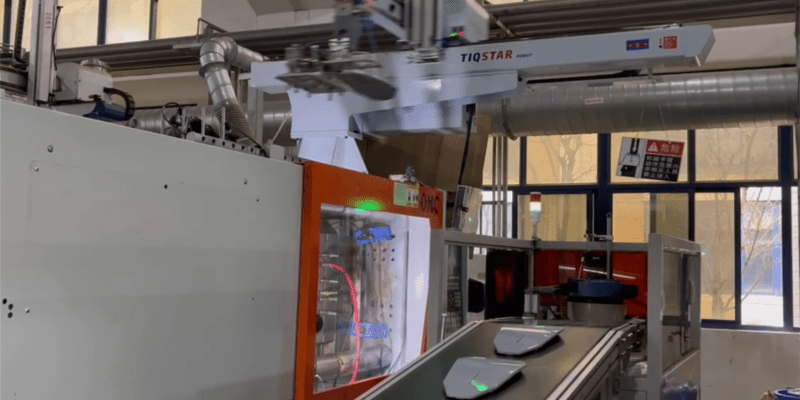

9.Injektions-Serienproduktion

|

Sobald die Probe des Formlings genehmigt wurde, bereiten wir uns auf die Massenproduktion vor. Ausgestattet mit 21 Spritzgießmaschinen unterschiedlicher Größen und vollautomatischen Roboterarmen gewährleisten wir eine hohe Produktionseffizienz und eine stabile Produktqualität. Die Qualitätskontrolle umfasst laufende Überprüfungen während der Produktion sowie Stichprobenprüfungen nach der Fertigung, um Probleme zu vermeiden, die erst nach der Lieferung entdeckt werden. |

10.All-in-one-Service

|

Wenn das Projekt Druck, spezielle Verpackung oder Montage erfordert, bieten wir All-in-one-Dienstleistungen an, um den Prozess zu vereinfachen und die Bearbeitungszeit zu sparen. |

11.Warenlieferung

|

Unsere professionelle Logistikabteilung bietet wettbewerbsfähige Kanäle und Preise. Auf Basis der Lieferadresse, der Anzahl der Kisten, des Gewichts und des Volumens bieten wir passende Transportmöglichkeiten für Ihre Berücksichtigung an. In der Regel operieren wir unter DDP-Bedingungen, wobei wir Zölle, Zollabfertigung und andere Formalitäten übernehmen, damit Sie nur auf die Lieferung warten müssen Startseite und keine Steuern oder anderen Kosten bezahlen müssen. |