Comprensión Productos moldeados por inyección a medida

Definición y componentes básicos

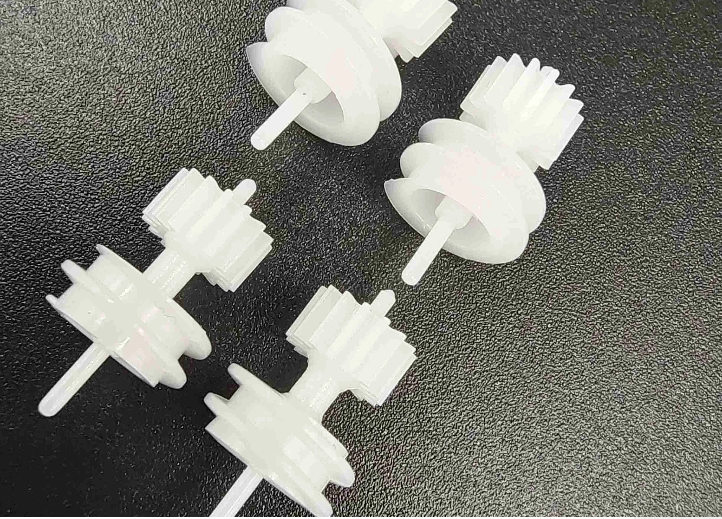

Productos moldeados por inyección a medida son elementos de precisión elaborados mediante el avanzado proceso de moldeo por inyección. Este método inyecta polímero fundido en una cavidad de molde personalizada bajo alta presión, definiendo una pieza con características específicas de forma y tamaño. Los componentes principales de este proceso incluyen moldes, máquinas de inyección y selección de materiales. Estos elementos son cruciales para alcanzar las tolerancias y factores de forma deseados. Los moldes están diseñados específicamente para contener el polímero líquido hasta que se enfríe y solidifique en la forma final del producto. Las máquinas de inyección regulan la presión y la temperatura para garantizar consistencia y precisión. Materiales , que van desde el polipropileno hasta el policarbonato, desempeñan un papel importante en determinar la resistencia y flexibilidad del producto terminado. Este proceso de fabricación, reconocido por su precisión, es ampliamente adoptado en diversas industrias que requieren piezas complejas y a medida con altos niveles de uniformidad.

Características Clave de la Personalización

La personalización en la inyección de plástico ofrece capacidades de diseño a medida, producciones adaptadas y flexibilidad a las especificaciones únicas del cliente. Este proceso permite la creación precisa de componentes que se ajustan a requisitos específicos, ya sea para dispositivos médicos o piezas automotrices. La capacidad de adaptar cada aspecto de la producción fomenta la innovación y la competitividad, beneficiando significativamente a industrias como la farmacéutica, la electrónica y el sector automotriz. Por ejemplo, la industria Automotriz demanda componentes diseñados únicamente con tolerancias ajustadas, mientras que la industria médica requiere piezas que cumplan con estándares de seguridad precisos. La inyección de plástico personalizable asegura que estos sectores puedan lograr diseños avanzados de productos, fomentando innovación y diferenciación en el mercado. Como resultado, las empresas pueden mantenerse a la vanguardia en mercados que evolucionan rápidamente al emplear la moldura por inyección para satisfacer necesidades específicas de los clientes, subrayando la importancia de la personalización en la fabricación moderna y cómo esta capacita a las industrias para innovar.

El Proceso de Moldura por Inyección: Paso a Paso

Diseño de Moldes y Herramental

La base del proceso de moldeo por inyección es el diseño del molde, que utiliza la tecnología de Diseño Asistido por Computadora (CAD) para garantizar la precisión dimensional. Esta fase inicial es crucial porque el molde dicta la forma final y las tolerancias del producto. La atención al detalle y el dominio experto en la creación de estos moldes son imperativos, ya que incluso pequeñas inexactitudes pueden provocar defectos en el producto final. Los costos de herramientas son un factor significativo en esta etapa, a menudo requiriendo una inversión considerable inicial, pero asegurando que los moldes puedan ser utilizados de manera confiable y repetida. La precisión en el diseño del molde determina en última instancia la calidad y la personalización del producto final.

Selección de materiales y fundición

Elegir el material adecuado es vital para garantizar la funcionalidad y durabilidad de los productos moldeados por inyección. La selección del material debe centrarse en propiedades que se alineen con los requisitos de uso final, como la resistencia, flexibilidad y capacidad de resistencia a la temperatura. Una vez que se elige el material, comienza el proceso de fusión. Esto implica calentar la forma granular o de pellets del plástico para lograr un estado líquido uniforme, permitiendo un flujo óptimo y un llenado completo del molde. Mantener la temperatura adecuada durante la fusión es crucial ya que impacta la consistencia y calidad del producto final.

Inyección y Aplicación de Presión

El corazón del proceso de moldeo por inyección es la etapa en la que el material fundido se introduce en el molde bajo alta presión. Esta fase de inyección es donde la precisión supera un simple llenado; influye en la uniformidad estructural y la consistencia del producto. La alta presión asegura que cada cavidad dentro del molde esté ocupada, afectando directamente la precisión de la replicación del diseño del molde. Un llenado completo y uniforme permite que los productos mantengan especificaciones y estándares de calidad exactos, reduciendo la probabilidad de defectos.

Enfriamiento y Eyección

Después del proceso de inyección, el enfriamiento es crucial para solidificar el material fundido en la forma deseada. La fase de enfriamiento permite que el producto se endurezca dentro del molde, adoptando gradualmente las dimensiones detalladas de la cavidad. Factores como la composición del material y el diseño del molde pueden influir en el tiempo de enfriamiento. Una vez enfriado, el mecanismo de eyección ayuda a retirar de manera segura el producto solidificado del molde. El timing adecuado durante la eyección es esencial para evitar daños al producto, asegurando su preparación para los procesos de acabado posteriores.

Control de calidad y acabado

El control de calidad es integral en el proceso de moldeo por inyección y comprende varias medidas para asegurar que los productos cumplan con los estándares especificados. Se realizan inspecciones y pruebas completas para verificar las dimensiones y la integridad estructural de cada artículo. Además, se emplean procesos de acabado como el recorte y el tratamiento de superficies para mejorar la estética del producto y su funcionalidad. Estos toques finales generalmente incluyen pulido, pintura o recubrimiento del producto, asegurando que cumpla con altos estándares de calidad antes de llegar al consumidor.

Materiales Utilizados en el Moldeo por Inyección Personalizado

Termoplásticos vs. Termoenduros

Elegir entre termoplásticos y termoenduros es una decisión crucial en el proceso de inyección. Los termoplásticos son polímeros que se vuelven maleables cuando se calientan y se solidifican al enfriarse. Este proceso reversible los hace excelentes para reciclar y cambiar de forma. Los termoenduros, por otro lado, pasan por un proceso de curado que crea un enlace químico permanente; no pueden ser remoldeados una vez establecidos. Las ventajas de los termoplásticos incluyen su reciclabilidad y versatilidad, mientras que los termoenduros ofrecen una mayor resistencia térmica y química, ideal para aplicaciones de alta temperatura. Sin embargo, los termoenduros son generalmente menos flexibles en su aplicación debido a su naturaleza permanente.

Resinas Populares (PP, ABS, Nailon)

En el ámbito de la inyección a medida, resinas comunes como Polipropileno (PP), Acrilonitrilo Butadieno Estireno (ABS) y Nailon son ampliamente utilizadas debido a sus propiedades distintivas. Polipropileno (PP) se destaca por su dureza y resistencia química, lo que lo hace adecuado para recipientes de alimentos y piezas automotrices. Acetonitrilo Butadieno Estireno (ABS) es valorado por su resistencia al impacto y su acabado de mayor brillo, a menudo empleado en electrónica de consumo e interiores automotrices. Nailon ofrece excelente resistencia a la tracción y estabilidad térmica, lo que lo hace ideal para aplicaciones que requieren durabilidad, como engranajes y rodamientos.

Sostenibilidad y Materiales Reciclados

La sostenibilidad se ha convertido en un pilar fundamental en el panorama de fabricación actual, especialmente en la inyección de plásticos. Los materiales reciclados están ganando popularidad, ayudando a reducir el impacto ambiental. Por ejemplo, reciclar plásticos post-consumo como botellas de PET en aplicaciones secundarias demuestra una iniciativa hacia la sostenibilidad. Empresas destacadas como SABIC y BASF están liderando el camino al integrar prácticas y materiales ecológicos en sus procesos, respondiendo a la creciente demanda de soluciones de fabricación sostenibles mientras apoyan el esfuerzo global por minimizar la contaminación plástica.

Ventajas de la Inyección Personalizada

Precisión y repetibilidad

La moldura por inyección personalizada destaca por su precisión y repetibilidad, lo que la hace crucial para producir formas complejas con exactitud. Este proceso asegura que cada unidad creada se ajuste a especificaciones estrictas, reduciendo la variabilidad y mejorando la uniformidad del producto. Por ejemplo, los fabricantes pueden lograr tolerancias tan ajustadas como 0,005 pulgadas en precisión. Esta precisión es vital; un estudio publicado en la Revista de Procesos de Fabricación sugiere que una alta precisión está directamente correlacionada con una mejora en la calidad del producto y la competitividad en el mercado, reforzando la dependencia de la industria de la moldura por inyección personalizada.

Eficiencia de costo para producción masiva

Otra ventaja de la moldura por inyección a medida es su eficiencia en costos, especialmente para la producción en masa. Este método reduce significativamente el costo por unidad, lo que lo convierte en ideal para grandes series de producción. Al comparar costos, la moldura por inyección suele ser más económica que técnicas como la impresión 3D y el fresado CNC para pedidos de gran volumen. Según un informe de Plastics Technology, la moldura por inyección puede reducir los costos por unidad en aproximadamente un 20-40% en comparación con otros métodos, posicionándola como la opción preferida para fabricantes que buscan equilibrar calidad y eficiencia en costos.

Flexibilidad en el diseño

La moldura por inyección personalizada ofrece una flexibilidad de diseño sin igual, permitiendo a los fabricantes crear diseños complejos que serían difíciles con otros métodos. Esta flexibilidad ha abierto camino a muchas innovaciones de producto exitosas. Por ejemplo, un estudio de caso publicado en la Revista de Gestión de Innovación de Producto destaca cómo la moldura por inyección personalizada permitió la creación de componentes intrincados para dispositivos médicos que los métodos tradicionales no podían soportar. Esta flexibilidad no solo fomenta la creatividad, sino que también abre puertas a ventajas competitivas en el mercado al permitir posibilidades de diseño únicas.

En general, estas ventajas hacen que la moldura por inyección personalizada sea una opción atractiva para las empresas que buscan mejorar la precisión, mejorar la eficiencia de costo en la producción en masa y explorar soluciones de diseño innovadoras.

Aplicaciones en diversas industrias

Componentes automotrices

La moldura por inyección a medida desempeña un papel fundamental en la producción de diversos componentes automotrices, mejorando el rendimiento y las características de seguridad. Esta técnica de fabricación se utiliza para crear piezas complejas como tableros, parachoques y paneles interiores, todos ellos esenciales en los vehículos modernos. El sector automotriz se beneficia de la precisión y consistencia que ofrece la moldura por inyección a medida, contribuyendo a una mayor calidad y fiabilidad del producto. Según informes de la industria, la demanda de piezas automotrices moldeadas por inyección está aumentando, impulsada por avances en el diseño y tecnología de los vehículos. Este crecimiento subraya la importancia de la moldura por inyección para satisfacer las necesidades cambiantes del sector automotriz.

Fabricación de Dispositivos Médicos

El papel de la moldura por inyección a medida en la fabricación de dispositivos médicos es crucial, especialmente teniendo en cuenta los estrictos requisitos de cumplimiento con los estándares regulatorios. Este método permite la producción de dispositivos complejos que mantienen una alta precisión y calidad, esencial para la seguridad y el cuidado del paciente. Equipos médicos como kits de pruebas diagnósticas e instrumentos quirúrgicos se producen comúnmente mediante moldeo por inyección debido a su capacidad para ofrecer tolerancias ajustadas y resultados consistentes. El mercado de moldeo por inyección médico se proyecta que crezca de 21.540 millones de USD en 2023 a 36.430 millones de USD para 2033, impulsado por una tasa de crecimiento anual compuesta del 5,40%, reflejando su importancia en la innovación en atención médica.

Electrónica de consumo y embalaje

La moldura por inyección a medida es indispensable en la industria de electrónica de consumo, proporcionando componentes ligeros pero duraderos que responden a las demandas del sector de miniaturización y funcionalidad. Los electrodomésticos e gadgets innovadores incorporan cada vez más piezas moldeadas por inyección para mejorar la usabilidad y el atractivo estético. Además, la moldura por inyección a medida facilita avances en el empaquetado, apoyando el desarrollo de diseños innovadores que mejoran la presentación y conservación del producto. La versatilidad ofrecida por los moldes personalizados permite a los fabricantes explorar nuevas tendencias en empaquetado, impulsando mejoras continuas en el atractivo y eficiencia del producto. Esta doble aplicación en electrónica y empaquetado subraya la adaptabilidad y utilidad de la moldura por inyección en diversos mercados de consumo.

Preguntas frecuentes

¿Qué es productos moldeados por inyección a medida ?

Los productos de inyección moldeada a medida son artículos fabricados con precisión mediante la inyección de polímero fundido en un molde, lo que permite características específicas de forma y tamaño según las especificaciones deseadas.

¿Por qué es importante la selección del material en la inyección moldeada?

La selección del material es vital ya que influye en la resistencia, flexibilidad y características generales del producto terminado, así como en su idoneidad para la aplicación deseada.

¿Por qué es rentable la inyección moldeada a medida para la producción en masa?

La inyección moldeada a medida es rentable porque reduce los costos por unidad en grandes series de producción en comparación con otras técnicas de fabricación, como la impresión 3D, debido a su capacidad para producir piezas consistentes y de alta calidad de manera eficiente.

¿Qué industrias se benefician de la fabricación por inyección a medida?

Industrias como la automotriz, la fabricación de dispositivos médicos y los productos electrónicos de consumo se benefician enormemente de la moldura por inyección a medida debido a su precisión, repetibilidad y versatilidad en la creación de componentes complejos.

¿Cómo contribuye la moldura por inyección a medida a la sostenibilidad?

La moldura por inyección a medida contribuye a la sostenibilidad utilizando materiales reciclables, reduciendo los desechos y promoviendo el uso de contenido reciclado en los procesos de fabricación.

¿Cómo puede ayudar la moldura por inyección a medida a reducir los costos de producción?

La moldura por inyección a medida reduce los costos de producción mediante la eficiencia en la fabricación a gran escala, minimizando el desperdicio de materiales y asegurando una calidad consistente, lo que reduce la necesidad de controles de calidad extensivos y retrasos.

Cuadro de contenido

- Comprensión Productos moldeados por inyección a medida

- El Proceso de Moldura por Inyección: Paso a Paso

- Materiales Utilizados en el Moldeo por Inyección Personalizado

- Ventajas de la Inyección Personalizada

- Aplicaciones en diversas industrias

-

Preguntas frecuentes

- ¿Qué es productos moldeados por inyección a medida ?

- ¿Por qué es importante la selección del material en la inyección moldeada?

- ¿Por qué es rentable la inyección moldeada a medida para la producción en masa?

- ¿Qué industrias se benefician de la fabricación por inyección a medida?

- ¿Cómo contribuye la moldura por inyección a medida a la sostenibilidad?

- ¿Cómo puede ayudar la moldura por inyección a medida a reducir los costos de producción?