درک محصولات قالبگیری تزریق سفارشی

تعریف و اجزای اصلی

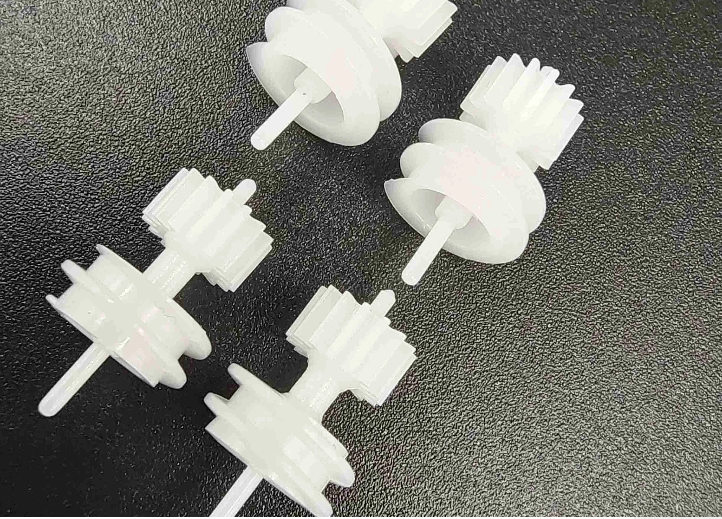

محصولات قالبگیری تزریق سفارشی ایتمهای با دقت ساخته شده از طریق فرآیند پیشرفته تراشیدن جوش است. در این روش، پلیمر ذوبشده به داخل گودال قالب سفارشی تحت فشار بالا تزریق میشود و قطعهای با ویژگیهای خاص شکل و اندازه تعریف میشود. عناصر اصلی این فرآیند شامل قالبها، ماشینهای تزریق و انتخاب مواد میباشد. این عناصر برای دستیابی به تحملات و عوامل شکل مورد نظر بسیار حیاتی هستند. قالبها به صورت خاص طراحی شدهاند تا پلیمر مایع را تا زمانی که سرد شده و به شکل نهایی محصول جامد شود، درون خود نگه دارند. ماشینهای تزریق فشار و دمای مناسب را تنظیم میکنند تا ثبات و دقت را تضمین کنند. مواد , که از پلیپروپیلن تا پلیکاربونات متنوع است، نقش مهمی در تعیین نیروی و انعطافپذیری محصول نهایی دارند. این فرآیند تولید، که به دلیل دقت بالاش معروف است، در صنایع مختلفی که نیاز به قطعات پیچیده و سفارشی با سطح بالای یکسانی دارند، گسترده استفاده میشود.

ویژگیهای کلیدی سفارشیسازی

سفارشیسازی در مولدینگ تزریق، امکانات طراحی اختصاصی، اجرای تولید بر حسب نیاز و انعطافپذیری به مشخصات ویژه مشتریان را ارائه میدهد. این فرآیند امکان ایجاد دقیق قطعاتی را فراهم میکند که با شرایط خاص همخوانی دارند، آیا برای دستگاههای پزشکی یا بخشهای خودرو است. توانایی سفارشیسازی هر جنبه از تولید، نوآوری و رقابتپذیری را افزایش میدهد و به صنایعی مانند داروسازی، الکترونیک و بخش خودروسازی بهرهمند میشود. به عنوان مثال، صنعت خودرو نیاز به قطعات طراحی شده به صورت منحصربهفرد با تحملهای محکم دارد، در حالی که صنعت پزشکی قطعاتی را نیاز دارد که به معیارهای امنیت دقیق مطابقت داشته باشند. مولدینگ تزریق سفارشیسازی اطمینان میدهد که این بخشها میتوانند طراحیهای پیشرفته محصول را به دست آورند، که این موضوع را ترویج میدهد. نوآوری و تفکیک بازار. بنابراین، کسبوکارها میتوانند با استفاده از فرآیند قالبگیری تزریقی در بازارهای سریع تغییرپذیر جلوتر بمانند و نیازهای خاص مشتریان را برآورده کنند. این موضوع اهمیت سفارشیسازی در تولید مدرن و چگونگی تأثیر آن بر نوآوری در صنایع را برجسته میکند.

فرآیند قالبگیری تزریقی: مرحله به مرحله

طراحی قالب و ابزار

پایهی فرآیند مولding تزریق، طراحی قالب است که از فناوری طراحی کامپیوتری (CAD) برای تضمین دقت ابعاد استفاده میکند. این فاز اولیه بسیار حیاتی است زیرا قالب شکل نهایی و تحملات محصول را مشخص میکند. توجه به جزئیات و صنعتگری متخصص در ساخت این قالبها الزامی است، چرا که حتی نادرستیهای کوچک میتوانند منجر به عیوب در محصول نهایی شوند. هزینههای ابزار، عامل مهمی در این مرحله است که معمولاً نیازمند سرمایهگذاری قابل توجهی در ابتداست، اما اطمینان میدهد که قالبها میتوانند به طور قابل اعتماد و تکرارشونده استفاده شوند. دقت در طراحی قالب در نهایت کیفیت و قابلیت سفارشیسازی محصول نهایی را تعیین میکند.

انتخاب مواد و ذوب

انتخاب ماده مناسب برای تضمین عملکرد و استحکام محصولات ساخته شده با روش نگارهریزی حائز اهمیت است. انتخاب مواد باید بر اساس ویژگیهایی که با نیازهای کاربرد نهایی هماهنگ است، مانند قوی بودن، انعطافپذیری و مقاومت در برابر دمای بالا، صورت گیرد. پس از انتخاب ماده، فرآیند ذوب آغاز میشود. این شامل گرم کردن شکل دانهای یا گلولهای پلاستیک به منظور دستیابی به حالت مایع یکنواخت است که جریان بهینه و پر شدن کامل نگاره را فراهم میکند. نگهداری دمای مناسب طی فرآیند ذوب حیاتی است زیرا این موضوع بر سازگاری و کیفیت محصول نهایی تأثیر میگذارد.

نگارهریزی و اعمال فشار

قلب فرآیند مولding تزریق، مرحلهای است که در آن ماده ذوب شده با فشار بالا به قالب وارد میشود. این فاز تزریق جایی است که دقت فراتر از سادهترین پرکردن؛ آن را تحت تأثیر قرار میدهد که یکنواختی و هماهنگی ساختاری محصول را تعیین میکند. فشار بالا تضمین میکند که هر گنجایش داخل قالب پر شود، که به طور مستقیم بر دقت تکثیر طراحی قالب تأثیر میگذارد. پر شدن کامل و یکنواخت اجازه میدهد محصولات مشخصات دقیق خود را حفظ کنند و استانداردهای کیفیت را نگهداری کنند، کاهش احتمال عیوب را نشان میدهد.

سرمازدایی و خروج

پس از فرآیند تزریق، سرد کردن نقش مهمی در جامد شدن ماده ذوب شده به شکل موردنظر دارد. فاز سرد کردن به محصول اجازه میدهد که درون قالب سخت شود و به تدریج ابعاد جزئیات غیره را بپذیرد. عواملی مانند ترکیب مواد و طراحی قالب میتوانند بر زمان سرد کردن تأثیر بگذارند. پس از سرد شدن، مکانیسم خروج کمک میکند تا محصول جامد از قالب به صورت امن حذف شود. زمانبندی مناسب در هنگام خروج برای جلوگیری از آسیب به محصول ضروری است و اطمینان میدهد که آماده برای فرآیندهای پایانی بعدی باشد.

کنترل کیفیت و پایاندهی

کنترل کیفیت بخشی اصلی از فرآیند مولding تزریقی است و شامل انواع مختلفی از معیارها برای اطمینان از اینکه محصولات به استانداردهای مشخص شده دست یافته اند. بررسیها و آزمایشهای جامعی انجام میشود تا بعد ها و سالماندگی ساختاری هر قطعه را تأیید کند. علاوه بر این، فرآیندهای پایانی مانند تراش و درمان سطحی برای بهبود ظاهر محصول و افزایش عملکرد استفاده میشوند. این لمسات نهایی معمولاً شامل صقل، رنگکاری یا پوشش دادن محصول است تا قبل از رسیدن به مصرفکننده، اطمینان حاصل شود که محصول به معیارهای کیفیت بالا دست یافته است.

مواد مورد استفاده در مولding تزریقی سفارشی

ترموپلاستیکها نسبت به ترموسetzها

انتخاب بین ترمoplastیکها و ترمosetها تصمیم کلیدی در فرآیند مدلسازی تزریق است. ترمoplastیکها پلیمرهایی هستند که وقتی گرم میشوند قابل انعطاف میشوند و با سرد شدن جامد میشوند. این فرآیند معکوسپذیر آنها را برای بازیافت و بازشکلدهی مناسب میکند. در مقابل، ترمosetها یک فرآیند خوردگی را طی میکنند که اتصال شیمیایی دائمی ایجاد میکند؛ آنها بعد از تنظیم نمیتوانند دوباره مدلسازی شوند. مزایای ترمoplastیکها شامل بازیابیپذیری و چندوجهی بودن است، در حالی که ترمosetها مقاومت حرارتی و شیمیایی بالاتری ارائه میدهند که برای کاربردهای با حرارت بالا مناسب هستند. با این حال، ترمosetها به دلیل طبیعت دائمی خود معمولاً کمتر انعطافپذیر هستند.

رزنهای محبوب (PP، ABS، نایلون)

در حوزه مدلسازی تزریق سفارشی، رزنهای متداول مانند پلیپروپیلن (PP)، استریلن بوتادئن آکریlon (ABS) و نایلون به دلیل ویژگیهای منحصر به فرد خود به طور گسترده استفاده میشوند. پلی پروپیلن (PP) به دلیل سختی و مقاومت شیمیایی برجسته آن، مناسب برای ظروف غذایی و قطعات خودرو است. پلیمر آکریلونیتریل بوتادیئن استایرن (ABS) به دلیل مقاومت عالی در برابر ضربه و سطح نوردهی تیرگیشتر مورد ارزیابی قرار میگیرد و اغلب در الکترونیک مصرفکننده و داخل فضای خودرو استفاده میشود. نایلون مقاومت کششی عالی و پایداری حرارتی را ارائه میدهد، که آن را مناسب جهت کاربردهایی که به دوام نیاز دارند، مانند چرخها و برینگها میسازد.

پایداری و مواد بازیافتی

پایداری به یک سنگ بنایی در منظره تولید روز دنیای امروز تبدیل شده است، به ویژه در حوزه قالبگیری تزریق پلاستیک. استفاده از مواد بازیافتی رو به افزایش است و کمک میکند تا اثرات زیستمحیطی کاهش یابد. به عنوان مثال، بازیابی پلاستیکهای مصرفشده مانند فلакونهای PET به کاربردهای ثانویه، نشاندهنده یک اقدام به سمت پایداری است. شرکتهای برجسته مانند سابیک و باسف در جلوگیری از آلودگی پلاستیک در سراسر جهان، با ادغام روشها و مواد دوستدار محیط زیست در فرآیندهای خود، به تقاضای رشد یافته برای راهحلهای تولید پایدار پاسخ میدهند.

مزایای استفاده از قالبگیری تزریق سفارشی

دقت و تکرار

قالبگیری تزریق سفارشی در دقت و تکرارپذیری برتر است، که آن را به یکی از مهمترین روشها برای تولید شکلهای پیچیده با دقت بالا تبدیل میکند. این فرآیند تضمین میکند که هر واحد تولیدی به صورت دقیق به مشخصات صارم پیروی کند، که منجر به کاهش تنوع و افزایش یکنواختی محصول میشود. به عنوان مثال، تولیدکنندگان میتوانند دقت تا 0.005 اینچ را در عملیات خود حفظ کنند. این سطح از دقت بسیار حیاتی است؛ یک مطالعه منتشر شده در مجله فرآیندهای تولید نشان میدهد که دقت بالا مستقیماً با بهبود کیفیت محصول و رقابتپذیری در بازار همبستگی دارد، که این موضوع وابستگی صنعت به قالبگیری تزریق سفارشی را تقویت میکند.

کارایی هزینهای برای تولید انبوه

یکی دیگر از مزایای ساخت تراشیده شده به صورت سفارشی، کارایی هزینهای آن است، به ویژه برای تولید انبوه. این روش به طور قابل توجهی هزینه هر واحد را کاهش میدهد و آن را به عنوان گزینه مناسبی برای تولیدات بزرگ در نظر میگیرد. هنگام مقایسه هزینهها، تراشیدهسازی غالباً نسبت به تکنیکهایی مثل چاپ سه بعدی و فرز CNC برای سفارشات حجم زیاد، ارزانتر است. بر اساس گزارشی از فناوری پلاستیک، تراشیدهسازی میتواند هزینههای هر قطعه را نسبت به روشهای دیگر به میزان حدود ۲۰ تا ۴۰٪ کاهش دهد، که آن را به عنوان گزینه مورد علاقه تولیدکنندگانی که قصد دارند کیفیت و اقتصادی بودن را متوازن کنند، قرار میدهد.

انعطافپذیری طراحی

ساخت تراشیده شده با استفاده از فرآیند نگهداری جوش دارای انعطاف پذیری طراحی بی نظیر است که به تولیدکنندگان اجازه می دهد طرح های پیچیده ای را ایجاد کنند که با سایر روش ها چالش برانگیز خواهد بود. این انعطاف پذیری راه را برای بسیاری از نوآوری های محصول موفق هموار کرده است. به عنوان مثال، یک مطالعه موردی منتشر شده در مجله مدیریت نوآوری محصول نشان می دهد که چگونه تراشیده شدن سفارشی امکان ایجاد قطعات پیچیده دستگاه پزشکی را که روش های سنتی نمی توانستند حمایت کنند، فراهم آورده است. این انعطاف پذیری نه تنها خلاقیت را تسهیل می کند بلکه درب هایی را برای مزیت های رقابتی بازار با ارائه امکانات طراحی منحصربهفرد باز می کند.

در کل، این مزایا سبب می شود که تراشیده شدن سفارشی برای شرکت هایی که در حال جستجوی افزایش دقت، بهبود کارایی هزینه در تولید انبوه و کاوش راه حل های طراحی نوآورانه هستند، گزینه ای جذاب باشد.

برنامه های کاربردی در سراسر صنایع

قطعات خودرو

قالب گیری تزریق سفارشی نقش مهمی در تولید انواع قطعات خودرو ایفا میکند و ویژگیهای عملکرد و ایمنی را بهبود میبخشد. این تکنیک تولید برای ساخت قطعات پیچیده مانند داشبورد، بامپرها و پنلهای داخلی استفاده میشود که همه آنها عناصر اصلی خودروهای مدرن هستند. بخش خودرو از دقت و هماهنگی که قالب گیری تزریق سفارشی ارائه میدهد، بهره میبرد که منجر به کیفیت و قابلیت اعتماد بالاتر محصول میشود. بر اساس گزارشهای صنعتی، تقاضا برای قطعات خودروی قالب گیری شده با تزریق در حال افزایش است که توسط پیشرفتهای طراحی و فناوری خودروهای جدید محرک میشود. این رشد اهمیت قالب گیری تزریق را در پاسخ به نیازهای تغییر یافته بخش خودرو نشان میدهد.

تولید تجهیزات پزشکی

نقش ساخت تراشهای سفارشی در تولید دستگاههای پزشکی حیاتی است، به ویژه با توجه به نیاز به رعایت مقررات صریح استانداردهای نظارتی. این روش امکان تولید دستگاههای پیچیده با دقت و کیفیت بالا را فراهم میکند که برای امنیت و مراقبت بیماران ضروری هستند. تجهیزات پزشکی مانند کیتهای آزمایش تشخیصی و ابزار جراحی به دلیل توانایی این روش در ارائه تحملهای محکم و نتایج ثابت، معمولاً با استفاده از تراشهزنی تولید میشوند. بازار تراشهزنی پزشکی پیشبینی میشود از 21.54 میلیارد دلار آمریکا در سال 2023 به 36.43 میلیارد دلار آمریکا تا سال 2033 رشد کند، که توسط نرخ رشد سالانه ترکیبی 5.40٪ پشتیبانی میشود و اهمیت آن در نوآوری مراقبتهای بهداشتی را نشان میدهد.

الکترونیک مصرفی و بستهبندی

قالبگیری تزریق سفارشی در صنعت الکترونیک مصرف کننده اهمیت بسزایی دارد و قطعات سبک وزن اما محکمی را فراهم میکند که نیازهای صنعت برای کوچکسازی و عملکرد را تأمین میکند. ابزارها و دستگاههای نوآورانه به طور فزایندهای از قطعات تولید شده با روش قالبگیری تزریق استفاده میکنند تا از قابلیت استفاده و جذابیت ظاهری افزایش یابد. علاوه بر این، قالبگیری تزریق سفارشی پیشرفتهایی در بستهبندی را حمایت میکند و طراحیهای نوآورانهای را توسعه میدهد که ارائه و حفظ محصول را بهبود میبخشد. انعطافپذیری ارائه شده توسط قالبهای سفارشی، به تولیدکنندگان اجازه میدهد تا به روندهای نوین در بستهبندی بپردازند و بهبود مستمر در جذابیت و کارایی محصول را تسهیل کند. این کاربرد دوگانه در الکترونیک و بستهبندی، انعطافپذیری و کاربردی بودن قالبگیری تزریق را در بازارهای مصرفکننده مختلف نشان میدهد.

پرسشهای متداول

چه چیزی هست؟ محصولات قالبگیری تزریق سفارشی ?

محصولات تراشیده شده سفارشی اقلام دقیقی هستند که با تراشیدن پلیمر ذوب شده به داخل قالب ساخته میشوند، که این امکان را فراهم میکند تا ویژگیهای خاص شکل و اندازه بر اساس مشخصات موردنظر تولید شود.

چرا انتخاب مواد در تراشیدن جوش مهم است؟

انتخاب مواد حیاتی است زیرا این موضوع بر قدرت تحمل، انعطافپذیری و ویژگیهای کلی محصول نهایی تأثیر میگذارد و همچنین مناسب بودن آن برای کاربرد مورد نظر را تعیین میکند.

چرا تراشیدن جوش سفارشی برای تولید انبوه اقتصادی است؟

تراشیدن جوش سفارشی اقتصادی است چون هزینه هر واحد را در تولیدات بزرگ مقایسه با سایر تکنیکهای تولید، مانند چاپ سه بعدی، کاهش میدهد به دلیل توانایی آن در تولید قطعات با کیفیت بالا و ثابت به طور کارآمد.

کدام صنایع از مدلسازی تزریق سفارشی بهره مند میشوند؟

صنایع مثل خودرو، تولید دستگاههای پزشکی و الکترونیکهای مصرفکننده بسیار از مدلسازی تزریق سفارشی بهره مند هستند زیرا این روش با دقت بالا، قابلیت تکرار و انعطافپذیری در ساخت مولفههای پیچیده ارائه میدهد.

مدلسازی تزریق سفارشی چگونه به پایداری کمک میکند؟

مدلسازی تزریق سفارشی با استفاده از مواد قابل بازیافت، کاهش زباله و ترویج استفاده از محتوای بازیافتی در فرآیندهای تولیدی به پایداری کمک میکند.

مدلسازی تزریق سفارشی چگونه میتواند هزینههای تولید را کاهش دهد؟

قالبسازی تزریق سفارشی هزینههای تولید را از طریق کارایی در تولید به مقیاس بزرگ، کاهش زبالههای مادی و تضمین کیفیت ثابت کاهش میدهد، که نیاز به بررسیهای کیفیت فراوان و اصلاحات را کم میکند.

جدول مطالب

- درک محصولات قالبگیری تزریق سفارشی

- فرآیند قالبگیری تزریقی: مرحله به مرحله

- مواد مورد استفاده در مولding تزریقی سفارشی

- مزایای استفاده از قالبگیری تزریق سفارشی

- برنامه های کاربردی در سراسر صنایع

-

پرسشهای متداول

- چه چیزی هست؟ محصولات قالبگیری تزریق سفارشی ?

- چرا انتخاب مواد در تراشیدن جوش مهم است؟

- چرا تراشیدن جوش سفارشی برای تولید انبوه اقتصادی است؟

- کدام صنایع از مدلسازی تزریق سفارشی بهره مند میشوند؟

- مدلسازی تزریق سفارشی چگونه به پایداری کمک میکند؟

- مدلسازی تزریق سفارشی چگونه میتواند هزینههای تولید را کاهش دهد؟