Compréhension Produits moulés par injection sur mesure

Définition et composantes essentielles

Produits moulés par injection sur mesure sont des articles conçus avec précision grâce au procédé avancé de moulage par injection. Cette méthode injecte un polymère fondu dans une cavité de moule personnalisée sous haute pression, définissant une pièce avec des caractéristiques spécifiques de forme et de taille. Les éléments clés de ce processus incluent les moules, les machines d'injection et le choix des matériaux. Ces composants sont essentiels pour atteindre les tolérances et facteurs de forme souhaités. Les moules sont spécialement conçus pour contenir le polymère liquide jusqu'à ce qu'il refroidisse et se solidifie pour former la pièce finale. Les machines d'injection régulent la pression et la température afin d'assurer une cohérence et une précision optimales. Les produits , allant du polypropylène au polycarbonate, jouent un rôle important dans la détermination de la résistance et de la flexibilité du produit fini. Ce procédé de fabrication, réputé pour sa précision, est largement adopté dans divers secteurs industriels nécessitant des pièces complexes et sur mesure avec un haut niveau d'uniformité.

Caractéristiques clés de la personnalisation

La personnalisation dans le moulage par injection offre des capacités de conception sur mesure, des séries de production adaptées et une adaptabilité aux spécifications clients uniques. Ce procédé permet la création précise de composants correspondant à des exigences spécifiques, que ce soit pour des dispositifs médicaux ou des pièces automobiles. La possibilité de personnaliser chaque aspect de la production renforce l'innovation et la compétitivité, apportant un avantage significatif aux secteurs tels que les pharmaceutiques, l'électronique et l'automobile. Par exemple, le industrie automobile exige des composants conçus de manière unique avec de faibles tolérances, tandis que l'industrie médicale nécessite des pièces conformes à des normes de sécurité précises. L'injection personnalisable garantit que ces secteurs peuvent réaliser des conceptions de produits avancés, favorisant innovation et la différenciation sur le marché. Par conséquent, les entreprises peuvent rester en tête dans des marchés évoluant rapidement en utilisant l'injection pour répondre aux besoins spécifiques des clients, soulignant l'importance de la personnalisation dans la fabrication moderne et comment elle permet aux industries d'innover.

Le Procédé d'Injection : Étape par Étape

Conception des Moulages et Outils

La base du processus de moulage par injection réside dans la conception des moules, qui utilise la technologie de Conception Assistée par Ordinateur (CAO) pour garantir une précision dimensionnelle. Cette première phase est cruciale car le moule détermine la forme finale et les tolérances du produit. Une attention aux détails et un savoir-faire expert dans la création de ces moules sont essentiels, car même de petites inexactitudes peuvent entraîner des défauts dans le produit final. Les coûts d'outillage sont un facteur important à cette étape, nécessitant souvent un investissement conséquent au départ, mais garantissant que les moules peuvent être utilisés de manière fiable et répétitive. La précision dans la conception des moules détermine en fin de compte la qualité et la personnalisation possibles du produit final.

Sélection et fonte des matériaux

Choisir le bon matériau est essentiel pour garantir la fonctionnalité et la durabilité des produits injectés. Le choix du matériau doit se concentrer sur des propriétés qui correspondent aux exigences d'utilisation finale, telles que la résistance, la flexibilité et la résistance à la température. Une fois le matériau choisi, le processus de fonte commence. Cela implique de chauffer la forme granulaire ou en pellet du plastique pour obtenir un état liquide uniforme, permettant un écoulement optimal et un remplissage complet du moule. Maintenir la température appropriée pendant la fonte est crucial car cela influence la consistance et la qualité du produit final.

Injection et application de pression

Le cœur du processus de moulage par injection est l'étape où le matériau fondu est introduit dans le moule sous haute pression. Cette phase d'injection est celle où la précision dépasse un simple remplissage ; elle influence l'uniformité structurelle et la cohérence du produit. Une haute pression garantit que chaque cavité à l'intérieur du moule est occupée, affectant directement la précision de reproduction du design du moule. Un remplissage complet et uniforme permet aux produits de maintenir des spécifications exactes et des normes de qualité, réduisant la probabilité de défauts.

Refroidissement et Éjection

Après le processus d'injection, le refroidissement est crucial pour solidifier le matériau fondu sous la forme désirée. La phase de refroidissement permet au produit de durcir à l'intérieur du moule, en prenant progressivement les dimensions détaillées de la cavité. Des facteurs tels que la composition du matériau et la conception du moule peuvent influencer le temps de refroidissement. Une fois refroidi, le mécanisme d'éjection aide à retirer en toute sécurité le produit solidifié du moule. Un bon timing lors de l'éjection est essentiel pour éviter tout dommage au produit, en assurant ainsi sa préparation pour les opérations de finition ultérieures.

Contrôle de qualité et finition

Le contrôle qualité est intégral au processus de moulage par injection, et il implique diverses mesures pour s'assurer que les produits répondent aux normes spécifiées. Des inspections et des tests complets sont effectués pour vérifier les dimensions et l'intégrité structurelle de chaque article. De plus, des processus de finition tels que l'ébarbage et le traitement de surface sont utilisés pour affiner l'esthétique du produit et améliorer sa fonctionnalité. Ces finitions impliquent généralement le polissage, la peinture ou l'application d'un revêtement sur le produit, garantissant qu'il atteigne des standards de haute qualité avant d'arriver entre les mains du consommateur.

Matériaux utilisés dans le moulage par injection sur mesure

Thermoplastiques vs. Thermosets

Choisir entre les thermoplastiques et les thermodurcissables est une décision cruciale dans le processus de moulage par injection. Les thermoplastiques sont des polymères qui deviennent malléables lorsqu'ils sont chauffés et se solidifient en refroidissant. Ce processus réversible les rend excellents pour le recyclage et le remodelage. Les thermodurcissables, en revanche, subissent un processus de cuisson qui crée un lien chimique permanent ; ils ne peuvent pas être remoulés une fois fixés. Les avantages des thermoplastiques incluent leur recyclabilité et leur polyvalence, tandis que les thermodurcissables offrent une meilleure résistance thermique et chimique, idéale pour les applications à haute température. Cependant, les thermodurcissables sont généralement moins flexibles dans leurs applications en raison de leur nature permanente.

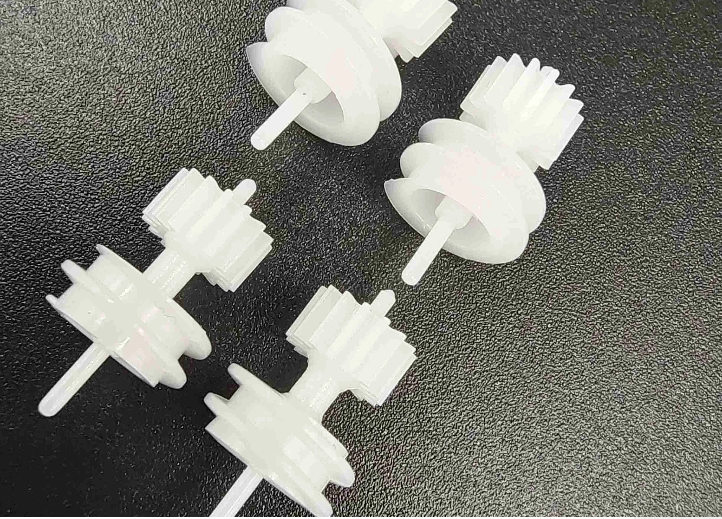

Résines populaires (PP, ABS, Nylon)

Dans le domaine du moulage par injection sur mesure, des résines courantes comme le polypropylène (PP), l'acrylonitrile butadiène styrène (ABS) et le nylon sont largement utilisées en raison de leurs propriétés distinctives. Polypropylène (PP) se distingue par sa robustesse et sa résistance aux produits chimiques, ce qui le rend approprié pour les contenants alimentaires et les pièces automobiles. Acrylonitrile Butadiène Styrène (ABS) est apprécié pour sa résistance aux impacts et sa finition brillante supérieure, souvent utilisé dans les appareils électroniques grand public et les intérieurs automobiles. Nylon offre une excellente résistance à la traction et une stabilité thermique, ce qui en fait le choix idéal pour des applications nécessitant une grande durabilité, telles que les engrenages et les roulements.

Durabilité et Matériaux Recyclés

La durabilité est devenue un pilier essentiel dans le paysage de la fabrication actuel, en particulier dans le domaine du moulage par injection plastique. Les matériaux recyclés gagnent en popularité, aidant à réduire l'impact environnemental. Par exemple, le recyclage des plastiques post-consommation comme les bouteilles en PET pour des applications secondaires illustre une initiative vers la durabilité. Des entreprises de premier plan telles que SABIC et BASF dirigent cette transition en intégrant des pratiques et matériaux respectueux de l'environnement dans leurs processus, répondant ainsi à la demande croissante de solutions de fabrication durables tout en soutenant les efforts mondiaux pour minimiser la pollution plastique.

Avantages du Moulage par Injection Sur Mesure

Précision et répétabilité

L'injection sur mesure excelle en précision et en reproductibilité, ce qui en fait un procédé crucial pour produire des formes complexes avec exactitude. Ce processus garantit que chaque unité créée respecte des spécifications strictes, réduisant les variations et améliorant l'uniformité du produit. Par exemple, les fabricants peuvent atteindre des tolérances aussi serrées que 0,005 pouces en précision. Une telle précision est essentielle ; une étude publiée dans le Journal of Manufacturing Processes indique que la haute précision est directement corrélée à une amélioration de la qualité du produit et de la compétitivité sur le marché, renforçant ainsi la dépendance de l'industrie envers l'injection sur mesure.

Efficacité coûts pour la production en masse

Un autre avantage de la mise en forme par injection sur mesure est son efficacité coûts, en particulier pour la production en masse. Cette méthode réduit considérablement le coût unitaire, ce qui la rend idéale pour des séries de production importantes. Lors de la comparaison des coûts, la mise en forme par injection s'avère souvent plus abordable que des techniques comme l'impression 3D et l'usinage CNC pour les commandes à fort volume. Selon un rapport de Plastics Technology, la mise en forme par injection peut réduire les coûts par pièce d'environ 20 à 40 % par rapport aux autres méthodes, la positionnant comme le choix préféré des fabricants cherchant à équilibrer qualité et rentabilité.

Flexibilité de la conception

L'injection personnalisée offre une flexibilité de conception sans pareille, permettant aux fabricants de créer des conceptions complexes qui seraient difficiles à réaliser avec d'autres méthodes. Cette flexibilité a ouvert la voie à de nombreuses innovations de produits réussies. Par exemple, une étude de cas publiée dans le Journal of Product Innovation Management met en évidence comment l'injection personnalisée a permis la création de composants délicats pour des dispositifs médicaux que les méthodes traditionnelles ne pouvaient pas supporter. Cette flexibilité favorise non seulement la créativité, mais ouvre également des portes vers des avantages compétitifs sur le marché en permettant des possibilités de conception uniques.

Dans l'ensemble, ces avantages rendent l'injection personnalisée une option séduisante pour les entreprises cherchant à améliorer la précision, à optimiser l'efficacité coûts en production de masse et à explorer des solutions de conception innovantes.

Applications dans divers secteurs

Composants automobiles

L'injection sur mesure joue un rôle crucial dans la production de divers composants automobiles, en améliorant les performances et les caractéristiques de sécurité. Cette technique de fabrication est utilisée pour créer des pièces complexes telles que les tableaux de bord, les pare-chocs et les panneaux intérieurs, tous essentiels aux véhicules modernes. Le secteur automobile bénéficie de la précision et de la cohérence que l'injection sur mesure offre, contribuant à une qualité et fiabilité supérieures des produits. Selon des rapports industriels, la demande de pièces automobiles injectées augmente, poussée par les progrès dans la conception et la technologie des véhicules. Cette croissance souligne l'importance de l'injection dans la satisfaction des besoins évolutifs du secteur automobile.

Fabrication de dispositifs médicaux

Le rôle de la fonderie par injection sur mesure dans la fabrication d'appareils médicaux est crucial, en particulier étant donné les exigences strictes de conformité aux normes réglementaires. Cette méthode permet la production d'appareils complexes qui maintiennent une grande précision et qualité, essentielle pour la sécurité et les soins des patients. Du matériel médical comme les kits de tests diagnostiques et les instruments chirurgicaux sont couramment produits à l'aide de la fonderie par injection grâce à sa capacité à offrir de faibles tolérances et des résultats cohérents. Le marché de la fonderie par injection médicale devrait croître de 21,54 milliards de dollars USD en 2023 à 36,43 milliards de dollars USD d'ici 2033, soutenu par un taux de croissance annuel composé de 5,40 %, reflétant son importance dans l'innovation en santé.

Électronique grand public et emballage

L'injection sur mesure est indispensable dans l'industrie des produits électroniques grand public, offrant des composants légers mais durables qui répondent aux exigences de miniaturisation et de fonctionnalité du secteur. Les appareils et gadgets innovants intègrent de plus en plus des pièces moulées par injection pour améliorer l'ergonomie et l'attrait visuel. De plus, l'injection sur mesure favorise les progrès dans l'emballage, soutenant le développement de conceptions innovantes qui améliorent la présentation et la conservation des produits. La polyvalence offerte par les moules personnalisés permet aux fabricants d'explorer de nouvelles tendances en matière d'emballage, stimulant ainsi des améliorations continues en termes d'attractivité et d'efficacité des produits. Cette double application dans les domaines de l'électronique et de l'emballage souligne l'adaptabilité et l'utilité du moulage par injection dans divers marchés de consommation.

FAQ

Quels sont produits moulés par injection sur mesure ?

Les produits moulés par injection sur mesure sont des pièces fabriquées avec précision en injectant un polymère fondu dans un moule, permettant d'obtenir des caractéristiques spécifiques de forme et de taille selon les spécifications souhaitées.

Pourquoi est-il important de bien sélectionner le matériau en injection molding ?

La sélection du matériau est essentielle car elle influence la résistance, la flexibilité et les caractéristiques générales du produit fini, ainsi que son adéquation à l'application prévue.

Pourquoi le moulage par injection sur mesure est-il économique pour la production en masse ?

Le moulage par injection sur mesure est économique car il réduit les coûts unitaires lors de grandes séries de production par rapport à d'autres techniques de fabrication, comme l'impression 3D, grâce à sa capacité à produire des pièces cohérentes et de haute qualité de manière efficace.

Quelles industries bénéficient de la fonderie par injection sur mesure ?

Les industries telles que l'automobile, la fabrication d'équipements médicaux et les électroniques grand public bénéficient grandement de la fonderie par injection sur mesure en raison de sa précision, de sa reproductibilité et de sa versatilité dans la création de composants complexes.

Comment la fonderie par injection sur mesure contribue-t-elle à la durabilité ?

La fonderie par injection sur mesure contribue à la durabilité en utilisant des matériaux recyclables, en réduisant les déchets et en favorisant l'utilisation de contenu recyclé dans les processus de fabrication.

Comment la fonderie par injection sur mesure peut-elle aider à réduire les coûts de production ?

L'injection personnalisée réduit les coûts de production grâce à l'efficacité dans la fabrication à grande échelle, en minimisant les déchets de matériaux et en assurant une qualité constante, ce qui diminue la nécessité de contrôles de qualité approfondis et de reprises.

Table des matières

- Compréhension Produits moulés par injection sur mesure

- Le Procédé d'Injection : Étape par Étape

- Matériaux utilisés dans le moulage par injection sur mesure

- Avantages du Moulage par Injection Sur Mesure

- Applications dans divers secteurs

-

FAQ

- Quels sont produits moulés par injection sur mesure ?

- Pourquoi est-il important de bien sélectionner le matériau en injection molding ?

- Pourquoi le moulage par injection sur mesure est-il économique pour la production en masse ?

- Quelles industries bénéficient de la fonderie par injection sur mesure ?

- Comment la fonderie par injection sur mesure contribue-t-elle à la durabilité ?

- Comment la fonderie par injection sur mesure peut-elle aider à réduire les coûts de production ?