Comprensione Prodotti realizzati con lavorazione per iniezione su misura

Definizione e componenti fondamentali

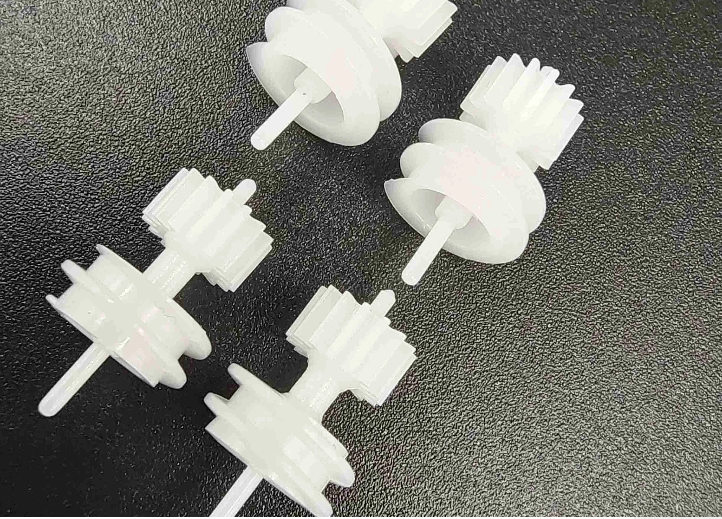

Prodotti realizzati con lavorazione per iniezione su misura sono oggetti realizzati con precisione attraverso il processo avanzato di iniezione sotto pressione. Questo metodo inietta un polimero fuso in una cavità mold specifica a alta pressione, definendo una parte con caratteristiche specifiche di forma e dimensioni. Gli elementi principali di questo processo includono i mold, le macchine per l'iniezione e la selezione dei materiali. Questi elementi sono fondamentali per raggiungere le tolleranze e i fattori di forma desiderati. I mold sono progettati appositamente per contenere il polimero liquido fino a quando si raffredda e solidifica assumendo la forma finale del prodotto. Le macchine per l'iniezione regolano la pressione e la temperatura per garantire coerenza e precisione. Materiali , che vanno dal polipropilene al policarbonato, svolgono un ruolo significativo nella determinazione della resistenza e della flessibilità del prodotto finito. Questo processo di produzione, noto per la sua precisione, è ampiamente adottato in vari settori che richiedono parti complesse e su misura con alti livelli di uniformità.

Caratteristiche chiave della personalizzazione

La personalizzazione nel molding per iniezione offre capacità di progettazione su misura, produzioni adattate alle esigenze del cliente e flessibilità rispetto alle specifiche uniche dei clienti. Questo processo permette la creazione precisa di componenti che corrispondono a requisiti specifici, sia per dispositivi medici che per parti automobilistiche. La possibilità di personalizzare ogni aspetto della produzione migliora l'innovazione e la competitività, beneficiando in modo significativo settori come quelli farmaceutico, elettronico e automobilistico. Ad esempio, il settore automobilistico richiede componenti progettati in modo unico con tolleranze strette, mentre l'industria medica richiede parti che rispettino standard di sicurezza precisi. Il molding per iniezione personalizzabile garantisce che questi settori possano raggiungere progetti avanzati di prodotti, promuovendo innovazione e differenziazione sul mercato. Di conseguenza, le aziende possono mantenere il vantaggio in mercati che si evolvono rapidamente utilizzando la lavorazione per iniezione per soddisfare esigenze specifiche dei clienti, sottolineando l'importanza della personalizzazione nella manifattura moderna e come essa empowers le industrie ad innovare.

Il Processo di Iniezione: Passo dopo Passo

Progettazione degli Stampi e Strumentazione

La base del processo di iniezione è la progettazione degli stampi, che utilizza la tecnologia Computer-Aided Design (CAD) per garantire una precisione dimensionale. Questa fase iniziale è fondamentale poiché lo stampo determina la forma finale e le tolleranze del prodotto. L'attenzione ai dettagli e l'abilità artigianale nella creazione di questi stampi sono essenziali, poiché anche piccole imprecisioni possono causare difetti nel prodotto finale. I costi di tooling sono un fattore significativo in questa fase, spesso richiedendo un consistente investimento iniziale ma garantendo che gli stampi possano essere utilizzati in modo affidabile e ripetuto. La precisione nella progettazione dello stampo determina infine la qualità e la personalizzabilità del prodotto finale.

Selezione dei Materiali e Fusione

Scegliere il materiale giusto è fondamentale per garantire la funzionalità e la durata dei prodotti ottenuti con la tecnica del moulding per iniezione. La selezione del materiale deve concentrarsi sulle proprietà che si allineano con i requisiti di utilizzo finale, come la resistenza, la flessibilità e la capacità di resistere alle temperature. Una volta scelto il materiale, inizia il processo di fusione. Questo prevede il riscaldamento della forma granulare o a pellet della plastica per ottenere uno stato liquido uniforme, consentendo un flusso ottimale e un riempimento completo dello stampo. Mantenere la temperatura appropriata durante la fusione è cruciale poiché influisce sulla coerenza e sulla qualità del prodotto finale.

Iniezione e applicazione della pressione

Il cuore del processo di iniezione è la fase in cui il materiale fuso viene introdotto nel stampo sotto alta pressione. Questa fase di iniezione è dove la precisione supera un semplice riempimento; essa influisce sull'uniformità strutturale e sulla coerenza del prodotto. L'alta pressione garantisce che ogni cavità all'interno dello stampo sia occupata, influenzando direttamente l'esattezza della replica del disegno dello stampo. Un riempimento completo e uniforme consente ai prodotti di mantenere le specifiche esatte e gli standard di qualità, riducendo la probabilità di difetti.

Raffreddamento ed Eiezione

Dopo il processo di iniezione, il raffreddamento è fondamentale per solidificare il materiale fuso nella forma desiderata. La fase di raffreddamento permette al prodotto di indurirsi all'interno della stampa, assumendo gradualmente le dimensioni dettagliate della cavità. Fattori come la composizione del materiale e la progettazione della stampa possono influenzare il tempo di raffreddamento. Una volta raffreddato, il meccanismo di espulsione aiuta a rimuovere in modo sicuro il prodotto solidificato dalla stampa. Un timing corretto durante l'espulsione è essenziale per prevenire danni al prodotto, garantendone la prontezza per i successivi processi di finitura.

Controllo di qualità e finitura

Il controllo qualità è integrante del processo di iniezione, e prevede varie misure per garantire che i prodotti rispettino gli standard specificati. Vengono eseguite ispezioni e test approfonditi per verificare le dimensioni e l'integrità strutturale di ciascun articolo. Inoltre, vengono utilizzati processi di finitura come il taglio e il trattamento superficiale per migliorare l'estetica e la funzionalità del prodotto. Questi ritocchi generalmente includono lucidatura, pittura o rivestimento del prodotto, assicurandosi che esso rispetti elevati standard di qualità prima di raggiungere il consumatore.

Materiali Utilizzati nella Modellazione per Iniezione Personalizzata

Termoplastici vs. Termosettanti

Scegliere tra termoplastici e termosettanti è una decisione fondamentale nel processo di iniezione. I termoplastici sono polimeri che diventano pliable quando riscaldati e si solidificano al raffreddamento. Questo processo reversibile li rende eccellenti per lo smaltimento e la riforma. I termosettanti, d'altra parte, subiscono un processo di cura che crea un legame chimico permanente; non possono essere rimodellati una volta impostati. I vantaggi dei termoplastici includono la riciclabilità e la versatilità, mentre i termosettanti offrono una maggiore resistenza termica e chimica, ideale per applicazioni a alta temperatura. Tuttavia, i termosettanti sono generalmente meno flessibili nell'applicazione a causa della loro natura permanente.

Resine Popolari (PP, ABS, Nylon)

Nel campo della modellazione personalizzata per iniezione, resine comuni come il polipropilene (PP), l'acrilonitrile butadiene stirene (ABS) e il nylon vengono utilizzate ampiamente grazie alle loro proprietà distinctive. Polipropilene (PP) si distingue per la sua robustezza e resistenza chimica, il che lo rende adatto per contenitori alimentari e parti automobilistiche. Acrilonitrile Butadiene Stirene (ABS) è apprezzato per la sua resistenza agli impatti e per il suo finitura lucida superiore, spesso utilizzato negli elettronici di consumo e negli interni automobilistici. Nylon offre un'eccellente resistenza a trazione e stabilità termica, rendendolo ideale per applicazioni che richiedono durabilità, come ingranaggi e rotule.

Sostenibilità e Materiali Riciclati

La sostenibilità è diventata un pilastro nel panorama produttivo odierno, soprattutto nella lavorazione per iniezione di plastica. I materiali riciclati stanno diventando sempre più popolari, aiutando a ridurre l'impatto ambientale. Ad esempio, il riciclo di plastiche post-consumo come bottiglie PET in applicazioni secondarie dimostra un'iniziativa verso la sostenibilità. Aziende di rilievo come SABIC e BASF guidano il cambiamento integrando pratiche e materiali eco-friendly nei loro processi, rispondendo alla crescente domanda di soluzioni di produzione sostenibili mentre sostengono lo sforzo globale per minimizzare l'inquinamento da plastica.

Vantaggi della Lavorazione per Iniezione Personalizzata

Precisione e ripetibilità

La modellazione per iniezione personalizzata si distingue per precisione e ripetibilità, rendendola fondamentale per produrre forme complesse con accuratezza. Questo processo garantisce che ogni unità prodotta rispetti rigorose specifiche, riducendo la variabilità e migliorando l'uniformità del prodotto. Ad esempio, i produttori possono raggiungere tolleranze fino a 0,005 pollici di precisione. Tale precisione è essenziale; uno studio pubblicato nel Journal of Manufacturing Processes afferma che una alta precisione è direttamente correlata a un miglioramento della qualità del prodotto e della competitività sul mercato, rafforzando il dipendenza dell'industria dalla modellazione per iniezione personalizzata.

Efficacia Costi per la Produzione di Massa

Un altro vantaggio della lavorazione per iniezione su misura è la sua efficienza costi, soprattutto per la produzione di massa. Questo metodo riduce significativamente il costo unitario, rendendolo ideale per grandi serie di produzione. Quando si confrontano i costi, la lavorazione per iniezione risulta spesso più economica rispetto a tecniche come la stampa 3D e la fresatura CNC per ordini ad alto volume. Secondo un rapporto di Plastics Technology, la lavorazione per iniezione può ridurre i costi a pezzo di circa il 20-40% rispetto ad altri metodi, posizionandola come scelta preferita per i produttori che mirano a bilanciare qualità ed efficienza costi.

Flessibilità di progettazione

La modellazione per iniezione personalizzata offre una flessibilità di progettazione senza pari, consentendo ai produttori di creare disegni complessi che sarebbero difficoltosi con altri metodi. Questa flessibilità ha aperto la strada a molte innovazioni prodotto riuscite. Ad esempio, uno studio di caso pubblicato sul Journal of Product Innovation Management evidenzia come la modellazione per iniezione personalizzata abbia reso possibile la creazione di componenti intricati per dispositivi medici che i metodi tradizionali non avrebbero potuto supportare. Questa flessibilità non solo favorisce la creatività, ma apre anche nuove opportunità di vantaggi competitivi sul mercato grazie alle possibilità di design uniche.

In generale, questi vantaggi rendono la modellazione per iniezione personalizzata una scelta convincente per le aziende che cercano di migliorare la precisione, ottimizzare l'efficienza dei costi nella produzione di massa e esplorare soluzioni di design innovative.

Applicazioni in vari settori

Componenti automobilistici

La lavorazione personalizzata per iniezione svolge un ruolo fondamentale nella produzione di vari componenti automobilistici, migliorando le prestazioni e le caratteristiche di sicurezza. Questa tecnica di produzione viene utilizzata per creare parti complesse come i cruscotti, i paraurti e i pannelli interni, tutti elementi essenziali dei veicoli moderni. Il settore automobilistico trae beneficio dalla precisione e dalla coerenza che la lavorazione per iniezione personalizzata offre, contribuendo a un'eccellenza della qualità del prodotto e alla sua affidabilità. Secondo rapporti industriali, la domanda di componenti automobilistici ottenuti con la lavorazione per iniezione sta aumentando, spinta dagli avanzamenti nel design e nella tecnologia dei veicoli. Questa crescita evidenzia l'importanza della lavorazione per iniezione nel soddisfare i bisogni in evoluzione del settore automobilistico.

Produzione di Dispositivi Medici

Il ruolo della lavorazione per iniezione su misura nella produzione di dispositivi medici è fondamentale, soprattutto data la stretta conformità richiesta con gli standard regolatori. Questo metodo consente la produzione di dispositivi complessi che mantengono un alto livello di precisione e qualità, essenziale per la sicurezza e le cure dei pazienti. Attrezzature mediche come kit per test diagnostici e strumenti chirurgici vengono comunemente prodotti utilizzando la lavorazione per iniezione grazie alla sua capacità di offrire tolleranze strette e risultati costanti. Il mercato della lavorazione per iniezione medica è previsto che cresca da 21,54 miliardi di dollari USA nel 2023 a 36,43 miliardi di dollari USA entro il 2033, spinto da un tasso di crescita annuo composto del 5,40%, riflettendo la sua importanza nell'innovazione sanitaria.

Elettronica di consumo e imballaggio

La lavorazione per iniezione su misura è indispensabile nell'industria dei dispositivi elettronici di consumo, fornendo componenti leggeri ma resistenti che rispondono alle esigenze del settore in termini di miniaturizzazione e funzionalità. Elettrodomestici e gadget innovativi integrano sempre più parti ottenute con la lavorazione per iniezione per migliorare l'usabilità e l'attraente aspetto estetico. Inoltre, la lavorazione per iniezione su misura favorisce i progressi nel campo dell'imballaggio, supportando lo sviluppo di progetti innovativi che migliorano la presentazione e la conservazione del prodotto. La versatilità offerta dai moduli personalizzati consente ai produttori di esplorare nuove tendenze nell'imballaggio, promuovendo continui miglioramenti nell'attraente presentazione e nell'efficienza del prodotto. Questa doppia applicazione nei dispositivi elettronici e nell'imballaggio evidenzia l'adattabilità e l'utilità della lavorazione per iniezione in mercati di consumo diversificati.

FAQ

Che cosa sono prodotti realizzati con lavorazione per iniezione su misura ?

I prodotti realizzati con la tecnica del molding iniezione su misura sono oggetti realizzati con precisione, ottenuti iniettando un polimero fuso in un mold, permettendo caratteristiche di forma e dimensioni specifiche in base alle specifiche desiderate.

Perché è importante la selezione del materiale nella lavorazione per iniezione?

La selezione del materiale è fondamentale poiché influenza la resistenza, la flessibilità e le caratteristiche generali del prodotto finito, nonché la sua idoneità per l'applicazione prevista.

Perché il molding per iniezione su misura è economico per la produzione di massa?

Il molding per iniezione su misura è economico perché riduce i costi unitari in grandi serie di produzione rispetto ad altre tecniche di produzione, come la stampa 3D, grazie alla sua capacità di produrre parti consistenti e di alta qualità in modo efficiente.

Quali settori beneficiano della lavorazione per iniezione su misura?

Settori come quello automobilistico, la produzione di dispositivi medici e l'elettronica di consumo traggono grande vantaggio dalla lavorazione per iniezione su misura grazie alla sua precisione, ripetibilità e versatile capacità di creare componenti complessi.

Come contribuisce la lavorazione per iniezione su misura alla sostenibilità?

La lavorazione per iniezione su misura contribuisce alla sostenibilità utilizzando materiali riciclabili, riducendo i rifiuti e promuovendo l'uso di contenuti riciclati nei processi di produzione.

Come può aiutare la lavorazione per iniezione su misura a ridurre i costi di produzione?

La lavorazione per iniezione personalizzata riduce i costi di produzione grazie all'efficienza nella produzione su larga scala, minimizzando lo spreco di materiale e garantendo una qualità coerente, il che riduce la necessità di controlli di qualità estesi e di ritocchi.

Sommario

- Comprensione Prodotti realizzati con lavorazione per iniezione su misura

- Il Processo di Iniezione: Passo dopo Passo

- Materiali Utilizzati nella Modellazione per Iniezione Personalizzata

- Vantaggi della Lavorazione per Iniezione Personalizzata

- Applicazioni in vari settori

-

FAQ

- Che cosa sono prodotti realizzati con lavorazione per iniezione su misura ?

- Perché è importante la selezione del materiale nella lavorazione per iniezione?

- Perché il molding per iniezione su misura è economico per la produzione di massa?

- Quali settori beneficiano della lavorazione per iniezione su misura?

- Come contribuisce la lavorazione per iniezione su misura alla sostenibilità?

- Come può aiutare la lavorazione per iniezione su misura a ridurre i costi di produzione?