理解 カスタムインジェクション成形製品

定義と基本構成要素

カスタムインジェクション成形製品 は、精密な成形品であり、高度な射出成型プロセスを通じて作られます。この方法では、溶融したポリマーをカスタム設計された型腔に高圧で注入し、特定の形状とサイズを持つ部品を形成します。このプロセスの主要な要素には、型、射出機、および材料選択が含まれます。これらの要素は、所望の公差と形状要因を達成するために重要です。型は、液体ポリマーが冷却され固化して最終製品の形状になるまで保持するように特別に設計されています。射出機は、一貫性と精度を確保するために圧力と温度を調整します。 材料 、ポリプロピレンからポリカーボネートまで、さまざまな材料が製品の強度や柔軟性を決定する上で重要な役割を果たします。この製造プロセスはその正確さで知られ、複雑でカスタマイズされた部品が必要なさまざまな産業で広く採用されています。

カスタマイズの主要な特徴

カスタマイズされた射出成形は、特注のデザイン能力、ニーズに合わせた生産、およびクライアントの独自仕様への対応を提供します。このプロセスは、医療機器や自動車部品など、特定の要件に適合する部品を正確に作成することができます。生産の各段階を調整できる能力は、革新性と競争力を高め、製薬、電子、自動車業界などに大きな利益をもたらします。例えば、 自動車産業 は、厳密な公差を持つ特別に設計された部品を必要とする一方で、医療業界は精密な安全基準に適合する部品を要求します。カスタマイズ可能な射出成形は、これらのセクターが高度な製品設計を実現できるように支援します。 革新への強調です。 そして市場差別化が図られます。その結果、企業は顧客固有のニーズに応えるためにインジェクション成形を活用することで、急速に進化する市場において先んじることができ、現代の製造におけるカスタマイズの重要性と、それが産業にいかに革新をもたらすかが強調されます。

射出成型プロセス:ステップバイステップ

金型設計とツーリング

射出成形プロセスの基礎は金型設計であり、これは次元精度を確保するためにコンピューター支援設計(CAD)技術を利用します。この初期段階は非常に重要です因为她决定了製品の最終形状と公差。これらの金型を作成する際の細部への配慮と専門的な技量は不可欠であり、わずかな不正確さでも最終製品に欠陥が生じる可能性があります。工具コストはこのステップにおいて重要な要素であり、多くの事前投資が必要となることがありますが、金型が信頼性高く反復使用できるようになります。金型設計の精度が最終製品の品質とカスタマイズ可能性を決定します。

材料選択と溶解

適切な材料を選択することは、射出成形製品の機能性和耐久性を確保するために非常に重要です。材料選択は、強度、柔軟性、耐温度性などの最終使用要件に適合する特性に焦点を当てるべきです。材料が選ばれると、溶融プロセスが始まります。これは、プラスチックの顆粒またはペレット状の形態を加熱して均一な液状にし、最適な流れと金型の完全な充填を可能にするものです。溶融時の適切な温度を維持することは、最終製品の一体感と品質に影響を与えるため重要です。

注入と圧力の適用

射出成形プロセスの核心は、溶融した材料を高圧下で型に注入する段階です。この射出フェーズでは、単なる充填を超えた精度が要求され、製品の構造的な均一性と一貫性に影響を与えます。高圧は型内のすべての空洞が完全に埋まるよう保証し、型設計の再現精度に直接影響します。完全で均一な充填により、製品が正確な仕様と品質基準を維持でき、欠陥が生じる可能性が低減されます。

冷却と射出

射出プロセス後、冷却は溶融した材料を望む形に固定するために重要です。冷却段階では、製品が金型内できちんと硬化し、徐々に型腔の詳細な寸法を取ります。材料の構成や金型設計などの要因が冷却時間を左右する可能性があります。冷却が完了すると、脱型機構が固まった製品を安全に金型から取り除きます。脱型時の適切なタイミングは、製品への損傷を防ぎ、その後の仕上げ工程に備えるために重要です。

品質管理と仕上げ

品質管理は射出成形プロセスにおいて不可欠であり、製品が指定された基準を満たすためにさまざまな措置が講じられます。包括的な検査と試験が実施され、各アイテムの寸法や構造的な強度が確認されます。さらに、トリミングや表面処理などの仕上げ工程が行われ、製品の美観を向上させ、機能性を高めます。これらの仕上げには通常、製品の研磨、塗装、またはコーティングが含まれ、消費者に届く前に高品質の基準を満たすことを確保します。

カスタム射出成形に使用される材料

熱可塑性樹脂と熱硬化性樹脂

熱可塑性樹脂と熱硬化性樹脂の選択は、射出成形プロセスにおいて重要な決定です。熱可塑性樹脂は、加熱すると柔らかくなり、冷却されると固化するポリマーです。この可逆プロセスにより、リサイクルや再成形に優れています。一方、熱硬化性樹脂は、永久的な化学的結合を作る硬化プロセスを経ます。一度固まると再成形することはできません。熱可塑性樹脂の利点にはリサイクル可能で多用途であることが挙げられ、熱硬化性樹脂は高温応用に理想的な優れた耐熱性と耐薬品性を持っています。しかし、その永久的な性質から、熱硬化性樹脂は一般的に応用範囲が狭いです。

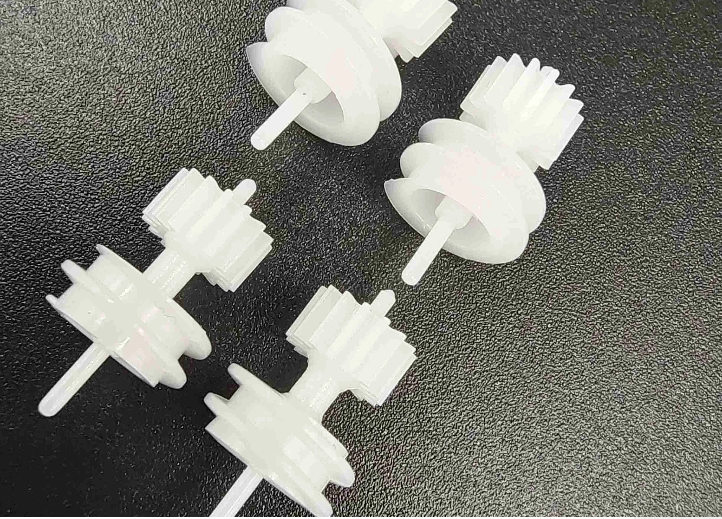

人気のある樹脂 (PP, ABS, ナイロン)

カスタム射出成形の分野では、独自の特性を持つポリプロピレン (PP)、アクリロニトリルブタジエンスチレン (ABS)、ナイロンなどの一般的な樹脂が広く使用されています。 ポリプロピレン (pp) は、その強度と耐薬品性に優れており、食品容器や自動車部品に適しています。 アクリロニトリルブタディエンスタリン (abs) その衝撃抵抗性和更高的グロス仕上げが評価されており、消費者向け電子機器や自動車の内装にしばしば使用されます。 ナイロン 優れた引張強度と熱的安定性を提供し、ギアやベアリングなど耐久性が求められるアプリケーションに理想的です。

持続可能性とリサイクル材料

持続可能性は、特にプラスチック成形において、今日の製造業界における重要な柱となっています。リサイクル材料の人気が高まっており、環境への影響を軽減するのに役立っています。例えば、PETボトルなどの消費後のプラスチックを二次応用にリサイクルすることは、持続可能性への取り組みの一例です。SABICやBASFなどの主要企業は、プロセスに環境に配慮した実践と材料を取り入れることで、持続可能な製造ソリューションに対する増加する需要に対応すると同時に、世界的なプラスチック汚染の最小化に貢献しています。

カスタムインジェクション成形の利点

精度と繰り返し性

カスタムインジェクション成形は、精度と再現性に優れており、複雑な形状を正確に製造するのに欠かせないプロセスです。このプロセスにより、作成される各ユニットが厳密な仕様に準拠し、変動を減らして製品の一貫性を向上させます。例えば、メーカーは0.005インチという非常に严格的な公差を達成することができます。このような精度は非常に重要で、『ジャーナル・オブ・マニュファクチャリング・プロセス』に発表された研究によると、高精度は製品品質の向上や市場競争力の強化と直接的な相関があることが示されており、これにより業界におけるカスタムインジェクション成形への依存が強調されています。

大量生産におけるコスト効率

カスタム射出成形のもう一つの利点は、特に大量生産におけるコスト効率です。この方法は単位当たりのコストを大幅に削減し、大規模な生産に最適です。コストを比較すると、射出成形は3DプリンティングやCNC加工よりも高容量の注文でしばしばより安価です。プラスチック技術によるレポートによると、射出成形は他の方法と比較してピースあたりのコストを約20〜40%削減でき、品質とコストパフォーマンスのバランスを目指すメーカーにとって優れた選択肢となります。

デザインの柔軟性

カスタムインジェクション成形は、他の方法では難しい複雑なデザインを作り出すことを可能にする無類の設計柔軟性を提供します。この柔軟性により、多くの成功した製品革新が実現されました。例えば、『製品革新管理ジャーナル』に発表された事例研究では、カスタムインジェクション成形が伝統的な方法ではサポートできなかった精密な医療機器部品の製造を可能にしたことが示されています。この柔軟性は、創造性を促進するだけでなく、一風変わったデザインの可能性を実現することで競争力のある市場優位性も開きます。

全体的に見て、これらの利点により、カスタムインジェクション成形は精度を向上させ、大量生産におけるコスト効率を改善し、革新的なデザインソリューションを探求することを目指す企業にとって魅力的な選択肢となります。

産業間での応用

自動車部品

カスタムインジェクション成形は、さまざまな自動車部品の製造において重要な役割を果たし、性能と安全性を向上させます。この製造技術は、ダッシュボード、バンパー、インテリアパネルなどの複雑な部品を作り出すために使用され、これらすべてが現代の車両に不可欠です。自動車業界は、カスタムインジェクション成形が提供する精度と一貫性から恩恵を受け、これにより製品品質と信頼性が向上します。業界レポートによると、車両デザインと技術の進歩によって、インジェクション成形された自動車部品に対する需要が増加しています。この成長は、インジェクション成形が自動車セクターの進化するニーズに対応するためにいかに重要であるかを示しています。

医療機器の製造

カスタムインジェクション成形が医療機器の製造において果たす役割は非常に重要であり、特に規制基準への厳格な適合要件を考えると更是です。この方法は、患者の安全とケアに不可欠な高精度と品質を維持する複雑な機器の生産を可能にします。診断キットや手術器具などの医療機器は、精密な公差と一貫した結果を提供できるため、インジェクション成形で一般的に生産されています。医療用インジェクション成形市場は、2023年の215.4億米ドルから年平均成長率5.40%で成長し、2033年までに364.3億米ドルに達すると予測されており、これはヘルスケア革新におけるその重要性を反映しています。

消費者向け電子機器および包装

カスタムインジェクション成形は、消費者電子機器業界において欠かせない技術であり、軽量かつ耐久性のある部品を提供し、小型化と機能性という業界の要求に応えています。革新的な家電やガジェットは、使いやすさや美観を向上させるためにますますインジェクション成形部品を取り入れています。さらに、カスタムインジェクション成形は包装分野での進歩も支援しており、製品のプレゼンテーションや保存性を向上させるための革新的なデザインの開発をサポートします。カスタム金型が提供する多様性により、メーカーはパッケージングにおける新しいトレンドを追求でき、製品の魅力と効率を継続的に向上させることができます。この電子機器と包装における二重の応用は、インジェクション成形がさまざまな消費者市場で持つ適応性と有用性を示しています。

FAQ

何ですか カスタムインジェクション成形製品 ?

カスタムインジェクション成形品は、溶融ポリマーを型に注入して作られる精密加工品であり、望ましい仕様に応じて特定の形状やサイズ特性を持たせることができます。

材料選択がインジェクション成形でどのように重要になりますか?

材料選択は、製品の強度、柔軟性、全体的な特性だけでなく、意図された用途への適合性にも影響を与えるため、非常に重要です。

なぜカスタムインジェクション成形は大量生産にコスト効果がありますか?

カスタムインジェクション成形は、大量生産において他の製造技術(例:3Dプリンティング)と比較して単価を下げることができ、一貫した高品質な部品を効率的に生産できるため、コスト効果的です。

どの産業がカスタムインジェクション成形によって恩恵を受けるのですか?

自動車、医療機器製造、消費者向け電子機器などの産業は、その精度、再現性、および複雑な部品を作り出すための多様性により、カスタムインジェクション成形から大きな恩恵を受けます。

カスタムインジェクション成形は持続可能性にどのように貢献しますか?

カスタムインジェクション成形は、リサイクル可能な材料を使用し、廃棄物を削減し、製造プロセスでリサイクルされた素材の使用を促進することで、持続可能性に貢献します。

カスタムインジェクション成形はどのようにして生産コストの削減に役立つのでしょうか?

カスタムインジェクション成形は、大量生産における効率性を通じて生産コストを削減し、材料の無駄を最小限に抑え、一貫した品質を確保することで、膨大な品質チェックや再作業の必要性を低下させます。