Begrip Op maat gemaakte injectiegemodelde producten

Definitie en Kerncomponenten

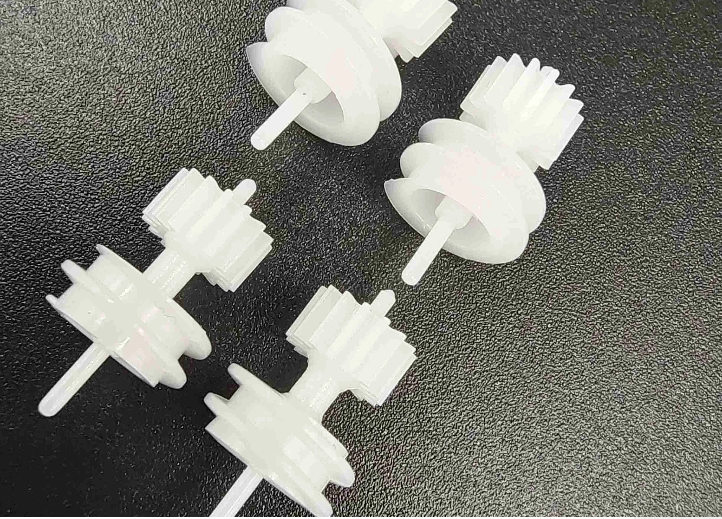

Op maat gemaakte injectiegemodelde producten zijn precisie-gefaseerde items die ontstaan door het geavanceerde injectiemoldproces. Deze methode spuit verhitte polymeren onder hoge druk in een op maat gemaakt moldholte, wat een onderdeel definieert met specifieke vorm- en groottekenmerken. Kernonderdelen van dit proces zijn molds, injectiemachines en materiaalkeuze. Deze elementen zijn cruciaal om gewenste toleranties en vormfactoren te bereiken. Molds zijn specifiek ontworpen om de vloeibare polymeren tot ze afkoelen en verharden in de eindproductvorm te huisvesten. De injectiemachines reguleren druk en temperatuur om consistentie en precisie te waarborgen. Materialen , variërend van polypropyleen tot polycarbonaat, spelen een belangrijke rol bij het bepalen van de sterkte en flexibiliteit van het eindproduct. Dit productieproces, bekend om zijn nauwkeurigheid, wordt breed ingezet in verschillende industrieën die complexe, op maat gemaakte onderdelen met hoge mate van uniformiteit vereisen.

Belangrijkste kenmerken van customisatie

Aanpassing in de injectiemodelage biedt mogelijkheden voor maatwerkdesign, op maat gemaakte productieruns en aanpasbaarheid aan unieke klantenspecificaties. Dit proces staat toe tot de nauwkeurige creatie van onderdelen die voldoen aan specifieke eisen, of het nu gaat om medische apparaten of autodeonderdelen. De mogelijkheid om elk aspect van de productie aan te passen versterkt innovatie en concurrentievermogen, wat aanzienlijk voordelig is voor sectoren zoals farmaceutisch, elektronica en automobiel. Bijvoorbeeld, de automobielindustrie vereist uniek ontworpen onderdelen met strakke toleranties, terwijl de medische sector onderdelen vereist die voldoen aan precieze veiligheidsnormen. Aanpasbare injectiemodelage zorgt ervoor dat deze sectoren geavanceerde productontwerpen kunnen bereiken, wat innovatie stimuleert. innovatie en marktonderscheidingen. Daardoor kunnen bedrijven blijven voorliggen in snel evoluerende markten door injectiemodelage te gebruiken om klantenspecifieke behoeften te voldoen, waarmee de belangrijkheid van aanpassing in de moderne productie wordt benadrukt en hoe het industrieën in staat stelt om te innoveren.

De Injectiemodelageproces: Stap-voor-stap

Mopontwerp en tooling

De basis van het injectiemoldproces is de vormontwerp, waarbij Computer-Aided Design (CAD)-technologie wordt gebruikt om dimensionele nauwkeurigheid te waarborgen. Deze initiële fase is cruciaal omdat de vorm bepaalt de eindvorm en toleransen van het product. Aandacht voor detail en deskundig vakmanschap bij het maken van deze vormen zijn essentieel, omdat zelfs kleine onnauwkeurigheden kunnen leiden tot gebreken in het eindproduct. Tooling-kosten zijn een belangrijke factor in deze stap, wat vaak aanzienlijke voorschotinvesteringen vereist, maar ervoor zorgt dat de vormen betrouwbaar en herhaaldelijk kunnen worden gebruikt. Nauwkeurigheid in vormontwerp bepaalt uiteindelijk de kwaliteit en aanpasbaarheid van het eindproduct.

Materiaalselectie en smelten

Het kiezen van het juiste materiaal is cruciaal voor het waarborgen van de functionaliteit en de levensduur van de injectiemodelageproducten. De keuze van materiaal moet zich richten op eigenschappen die aansluiten bij de eindgebruiksvereisten, zoals sterkte, flexibiliteit en temperatuurresistentie. Zodra het materiaal is gekozen, begint het smeltproces. Dit houdt in dat de granulaire of pelletvormige vorm van de plastic wordt verhit om een uniforme vloeistoftoestand te bereiken, wat optimale stroom en volledig vullen van de vorm zorgt. Het onderhouden van de juiste temperatuur tijdens het smelten is essentieel, omdat dit invloed heeft op de consistentie en de kwaliteit van het eindproduct.

Injectie en druktoepassing

Het hart van het injectiemoldproces is de fase waarin gesmolten materiaal onder hoge druk in de vorm wordt ingevoerd. Deze injectiefase gaat verder dan simpel vullen; hij beïnvloedt de structurele uniformiteit en consistentie van het product. Hoge druk zorgt ervoor dat elke holte binnen de vorm wordt gevuld, wat rechtstreeks invloed heeft op de replicatieprecisie van het vormontwerp. Een volledig en uniform vullen laat producten exacte specificaties en kwaliteitsnormen behouden, waardoor de kans op gebreken wordt verkleind.

Afkoeling en Uitstoting

Na het injectieproces is afkoeling cruciaal om het gesmolten materiaal te verharden tot de gewenste vorm. Tijdens de afkoelingsfase hardt het product uit in de vorm, geleidelijk de gedetailleerde afmetingen van de holte aannemend. Factoren zoals materiaalsamenstelling en vormontwerp kunnen invloed hebben op de afkoeltijd. Zodra het is afgekoeld, helpt het uitschuifmechanisme het verharde product veilig uit de vorm te verwijderen. Goede timing tijdens de uitschuing is essentieel om schade aan het product te voorkomen en ervoor te zorgen dat het klaar is voor volgende afwerkingprocessen.

Kwaliteitscontrole en Afwerking

Kwaliteitscontrole is onlosmakelijk verbonden aan het injectiemoldproces en omvat verschillende maatregelen om ervoor te zorgen dat producten voldoen aan de gespecificeerde normen. Alomvattende inspecties en tests worden uitgevoerd om de afmetingen en structurele integriteit van elk item te verifiëren. Bovendien worden afrondingsprocessen zoals bijsnijden en oppervlaktebehandeling gebruikt om de esthetiek van het product te verbeteren en de functionaliteit te vergroten. Deze afrondingstouches omvatten meestal polijsten, verven of bekleden van het product, zodat het hoge kwaliteitsnormen haalt voordat het bij de consument komt.

Materialen Gebruikt in Maatwerk Injectiemolding

Thermoplasten versus Thermosets

Kiezen tussen thermoplasten en thermosets is een cruciale beslissing in het injectiemoldproces. Thermoplasten zijn polymeren die plooibaar worden bij verhitting en vaststellen bij afkoeling. Dit omkeerbare proces maakt ze uitstekend geschikt voor recyclen en hersvormen. Thermosets daarentegen ondergaan een verhardingsproces dat een permanente chemische binding creëert; ze kunnen niet hergemold worden nadat ze zijn vastgezet. De voordelen van thermoplasten omvatten recyclebaarheid en verscheidenheid, terwijl thermosets superieure thermische en chemische weerstand bieden, ideaal voor toepassingen met hoge temperaturen. Thermosets zijn echter doorgaans minder flexibel in toepassing vanwege hun permanente aard.

Populaire resinaten (PP, ABS, Nylon)

In de wereld van op maat gemaakt injectiemolden worden veelvoorkomende resinaten zoals Polypropyleen (PP), Acrylonitril-Butadiene-Styreen (ABS) en Nylon breed ingezet vanwege hun unieke eigenschappen. Polypropyleen (PP) onderscheidt zich door zijn taaiheid en chemische weerstand, wat het geschikt maakt voor voedselbekers en autodelen. Acrylonitril Butadiene Stireen (ABS) wordt gewaardeerd om zijn impactweerstand en hogere glansfinish, en wordt vaak gebruikt in consumentenelektronica en automobielinterieurs. Nylon biedt uitstekende treksterkte en thermische stabiliteit, wat het ideaal maakt voor toepassingen die duurzaamheid vereisen, zoals tandwielen en lagers.

Duurzaamheid en Gerecycleerde Materialen

Duurzaamheid is een kernpunt geworden in het hedendaagse productielandschap, vooral in plastic injectiemodels. Gerecycleerde materialen worden steeds populairder, waardoor de milieubelasting wordt verminderd. Bijvoorbeeld, het recyclen van post-consumer plastics zoals PET-flessen tot secundaire toepassingen toont een initiatief richting duurzaamheid. Prominente bedrijven zoals SABIC en BASF nemen de leiding door ecovriendelijke praktijken en materialen in hun processen te integreren, waarbij ze voldoen aan de groeiende vraag naar duurzame productieoplossingen terwijl ze bijdragen aan de wereldwijde inspanning om plasticvervuiling te minimaliseren.

Voordelen van Custom Injectiemodels

Precisie en Herhaalbaarheid

Op maat gemaakte injectiemodelschantering onderscheidt zich door precisie en herhaalbaarheid, waardoor het essentieel is voor het nauwkeurig produceren van complexe vormen. Dit proces zorgt ervoor dat elk geproduceerd exemplaar aansluit bij strenge specificaties, variabiliteit vermindert en producteenheid verbetert. Bijvoorbeeld, fabrikanten kunnen toleranties tot 0,005 inch bereiken in precisie. Deze precisie is cruciaal; een studie gepubliceerd in het Journal of Manufacturing Processes suggereert dat hoge precisie rechtstreeks samenhangt met verbeterde productkwaliteit en marktconcurrentie, wat de afhankelijkheid van de industrie op op maat gemaakte injectiemodelschantering versterkt.

Kosten-efficiëntie voor massa-productie

Een ander voordeel van op maat gemaakt injectiemodel is de kosten-efficiëntie, vooral voor massa-productie. Deze methode verlaagt aanzienlijk de kosten per eenheid, waardoor het ideaal is voor grote productieseries. Bij het vergelijken van kosten is injectiemodel vaak goedkoper dan technieken zoals 3D-printen en CNC-snijden voor orders met hoge volumes. Volgens een rapport van Plastics Technology kan injectiemodel de kosten per stuk met ongeveer 20-40% verminderen ten opzichte van andere methodes, wat het positioneert als een voorkeurskeuze voor fabrikanten die kwaliteit en kostenefficiëntie willen combineren.

Flexibiliteit van het ontwerp

Op maat gemaakte injectiemodellering biedt unieke ontwerpvrijheid, waardoor producenten complexe ontwerpen kunnen creëren die met andere methoden lastig zijn. Deze vrijheid heeft de weg gebaand voor vele succesvolle productinnovaties. Bijvoorbeeld, een casestudy gepubliceerd in het Journal of Product Innovation Management toont aan hoe op maat gemaakte injectiemodellering het mogelijk maakte om ingewikkelde onderdelen voor medische apparaten te produceren, wat traditionele methoden niet konden steunen. Deze flexibiliteit stimuleert niet alleen creativiteit, maar opent ook deuren naar concurrentiële marktvoordelen door unieke ontwerpopties toe te laten.

In het algemeen maken deze voordelen op maat gemaakte injectiemodellering tot een aantrekkelijke keuze voor bedrijven die streven naar verbeterde precisie, kostenbesparing bij massa-productie en innovatieve ontwerpoplossingen.

Toepassingen in alle sectoren

Automotive Componenten

Op maat gemaakte injectiemolding speelt een belangrijke rol bij het produceren van verschillende automobielelementen, met verbetering van prestatie- en veiligheidskenmerken. Deze productietechniek wordt gebruikt om complexe onderdelen zoals dashboarden, bumpers en interieurpanelen te maken, allemaal essentieel voor moderne voertuigen. De automobielsector profiteert van de precisie en consistentie die op maat gemaakte injectiemolding biedt, wat bijdraagt aan een superieure productkwaliteit en betrouwbaarheid. Volgens brancherapporten neemt de vraag naar geïnjecteerde automonderdelen toe, gedreven door vooruitgangen in voertuigdesign en technologie. Deze groei benadrukt de belangrijkheid van injectiemolding om de evoluerende behoeften van de automobielsector te voldoen.

Medische Apparatuur Fabricage

De rol van op maat gemaakte injectiemolding in de productie van medische apparaten is cruciaal, vooral gezien de strikte eisen voor naleving van reguliere normen. Deze methode maakt het mogelijk om ingewikkelde apparaten te produceren die een hoge mate van nauwkeurigheid en kwaliteit behouden, essentieel voor patiëntveiligheid en -zorg. Medische apparatuur zoals diagnostische testsets en chirurgische instrumenten wordt vaak vervaardigd met injectiemolding wegens de mogelijkheid om strakke toleranties en consistente resultaten aan te bieden. De markt voor medische injectiemolding wordt uitgebreid van 21,54 miljard dollar in 2023 naar 36,43 miljard dollar in 2033, gedreven door een jaarlijks samengestelde groeifactor van 5,40%, wat aantoont hoe belangrijk deze techniek is voor innovatie in de gezondheidszorg.

Consumentenelektronica en Verpakking

Op maat gemaakte injectiemodellering is onmisbaar in de consumentenelektronica-industrie, waarbij lichte maar toch robuuste onderdelen worden geleverd die voldoen aan de eisen van miniaturisering en functionaliteit binnen het sector. Innovatieve apparaten en gadgets nemen steeds vaker injectiegemodelde onderdelen op om bruikbaarheid en esthetische aantrekkelijkheid te verbeteren. Bovendien maakt op maat gemaakte injectiemodellering vooruitgang mogelijk in verpakking, wat de ontwikkeling van innovatieve ontwerpen ondersteunt die de productpresentatie en -behoud verbeteren. De veelszijdigheid die wordt geboden door op maat gemaakte modellen laat fabrikanten nieuwe trends in verpakking verkennen, wat continue verbeteringen in productaantrekkelijkheid en efficiëntie stimuleert. Deze dubbele toepassing in elektronica en verpakking benadrukt de aanpassingsvatbaarheid en nut van injectiemodellering over diverse consumentenmarkten.

Veelgestelde vragen

Wat zijn op maat gemaakte injectiegemodelde producten ?

Op maat gemaakte injectiemodelageproducten zijn nauwkeurig vervaardigde items die worden gemaakt door een gesmolten polymer in een vorm te injecteren, waardoor specifieke vorm- en formaattekeningen mogelijk zijn volgens de gewenste specificaties.

Waarom is materiaalkeuze belangrijk bij injectiemodelage?

Materiaalkeuze is van vitaal belang omdat het de sterkte, flexibiliteit en de algemene kenmerken van het eindproduct beïnvloedt, evenals zijn geschiktheid voor de bedoeling.

Waarom is op maat injectiemodelage kosteneffectief voor massa-productie?

Op maat injectiemodelage is kosteneffectief omdat het de kosten per eenheid verlaagt bij grote productieruns vergeleken met andere productietechnieken, zoals 3D-printen, door zijn vermogen om consistent, hoge-kwaliteitsdelen efficiënt te produceren.

Welke industrieën profiteren van op maat gemaakt injectiemolden?

Industrieën zoals automobiel, medische apparaatbouw en consumentenelektronica profiteren sterk van op maat gemaakt injectiemolden vanwege de precisie, herhaalbaarheid en verscheidenheid in het maken van complexe onderdelen.

Hoe draagt op maat gemaakt injectiemolden bij aan duurzaamheid?

Op maat gemaakt injectiemolden draagt bij aan duurzaamheid door gebruik te maken van herbruikbare materialen, afval te reduceren en de toepassing van gerecycled materiaal in productieprocessen te bevorderen.

Hoe Kan Op Maat Gemaakt Injectiemolden Helpen Om Productiekosten Te Verlagen?

Op maat gemaakt injektiemolden verlaagt productiekosten door efficiëntie bij grote schaalproductie, minimalisatie van materiaalverspilling en het waarborgen van consistente kwaliteit, wat de noodzaak voor uitgebreide kwaliteitscontroles en herstellingen verlaagt.

Inhoud

- Begrip Op maat gemaakte injectiegemodelde producten

- De Injectiemodelageproces: Stap-voor-stap

- Materialen Gebruikt in Maatwerk Injectiemolding

- Voordelen van Custom Injectiemodels

- Toepassingen in alle sectoren

-

Veelgestelde vragen

- Wat zijn op maat gemaakte injectiegemodelde producten ?

- Waarom is materiaalkeuze belangrijk bij injectiemodelage?

- Waarom is op maat injectiemodelage kosteneffectief voor massa-productie?

- Welke industrieën profiteren van op maat gemaakt injectiemolden?

- Hoe draagt op maat gemaakt injectiemolden bij aan duurzaamheid?

- Hoe Kan Op Maat Gemaakt Injectiemolden Helpen Om Productiekosten Te Verlagen?