Forståelse Tilpassede spenneinjeksjonsprodukter

Definisjon og kjernekomponentar

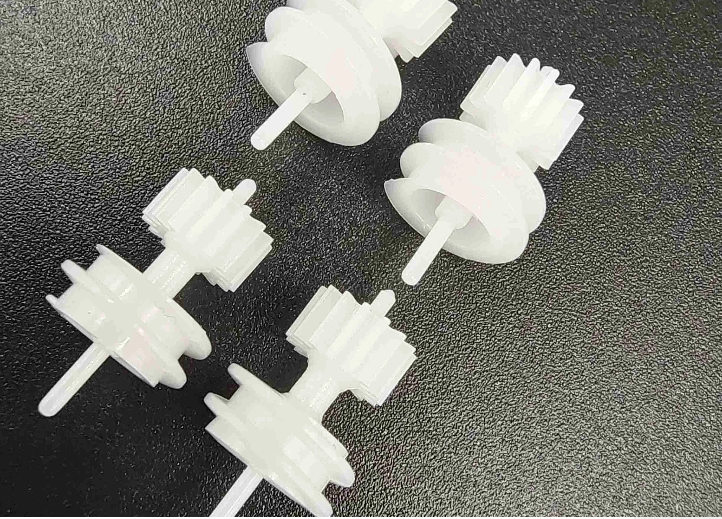

Tilpassede spenneinjeksjonsprodukter er nøyaktig laget varer som formes gjennom den avanserte injeksjonsmoldingsprosessen. Denne metoden injiserer smeltet polymer i en spesielt laget moldhule under høy trykk, for å definere et komponent med spesifikke former og størrelsesegenskaper. Hovedkomponentene i denne prosessen inkluderer molds, injeksjonsmaskiner og materialevalg. Disse elementene er avgjørende for å oppnå ønskede toleranser og formfaktorer. Molds designes spesifikt for å inneholde den flydende polymeren til den kjøles og fastnes i den endelige produktformen. Injeksjonsmaskinene regulerer trykk og temperatur for å sikre konsekvens og nøyaktighet. Materialer , som strækker seg fra polypropylen til polycarbonate, spiller en viktig rolle i å bestemme ferdigproduktets styrke og fleksibilitet. Denne produksjonsmetoden, kjent for sin nøyaktighet, brukes ut omfattende i ulike industrier som trenger komplekse, tilpassede deler med høye graders uniformitet.

Nøkkelkarakteristikk for tilpasning

Tilpasning i injeksjonsformgiving tilbyr unike designmuligheter, tilpassede produksjonskjøringer og fleksibilitet for å oppfylle spesifikke kundebehov. Denne prosessen gjør det mulig å nøyaktig produsere komponenter som svarer til bestemte krav, uansett om det er for medisinske apparater eller bilkomponenter. Evnen til å tilpasse hver aspekt av produksjonen forsterker innovasjon og konkurransedyktighet, noe som gir betydelige fordeler for industrier som farmasøytisk, elektronikk og bilsektoren. For eksempel, bilindustri krever unikt designet komponenter med stramme toleranser, mens den medisinske bransjen krever deler som svarer til nøyaktige sikkerhetsstandarder. Tilpassbar injeksjonsformgiving sikrer at disse sektorene kan oppnå avanserte produktdesigner, og fremmer innovasjon og markedsdifferensiering. Derfor kan bedrifter forblir i fremgang i raskt utviklende markeder ved å bruke injeksjonsformforming for å møte kundespesifikke behov, med et sterkt fokus på betydningen av tilpasning i moderne produksjon og hvordan det gir industrien mulighet til å innovere.

Injeksjonsformigingsprosessen: Steg-for-steg

Formdesign og verktøy

Grunnlaget for injeksjonsformingsprosessen er formdesign, som bruker Datamaskinstyrt Design (CAD)-teknologi for å sikre dimensjonal nøyaktighet. Denne første fasen er avgjørende, ettersom formen bestemmer den endelige formen og toleransene til produktet. Oppmerksomhet på detaljer og ekspert håndverk ved opprettelsen av disse formene er nødvendig, da også små uakkurattheter kan føre til feil i det ferdige produktet. Verktøykostnader er en betydelig faktor i denne fasen, ofte kravende betydelig forhåndsinvesterering, men sikrer at formene kan brukes pålitelig og gjentatte ganger. Nøyaktighet i formdesign avgjør til slutt kvaliteten og tilpasningsgraden av det endelige produktet.

Materielseleksjon og smelting

Å velge riktig materiale er avgjørende for å sikre funksjonaliteten og langleddigheten til injeksjonsformede produkter. Materialevalg bør fokusere på egenskaper som samsvarer med kravene til endelaget, som styrke, fleksibilitet og temperaturmotstandighet. Når materialet er valgt, begynner smelteprosessen. Dette involverer oppvarming av plasten i korn- eller pelletform for å oppnå en jevnt flytende tilstand, som tillater optimal strømning og fullstendig fylling av formen. Å vedlikeholde den riktige temperaturen under smeltingen er avgjørende, ettersom det påvirker konsekvensen og kvaliteten på det ferdige produktet.

Injeksjon og trykkapplikasjon

Hjertet i injeksjonsformingsprosessen er fasen hvor smeltet materiale innføres i formen under høy trykk. Denne injeksjonsfasen er der nøyaktighet overstiger enkel fylling; den påvirker produktets strukturelle likevekt og konsistens. Høy trykk sikrer at hver hull i formen blir fylt, noe som direkte påvirker reproduseringsnøyaktigheten av formdesignet. En fullstendig og jevnt fylling lar produkter opprettholde nøyaktige spesifikasjoner og kvalitetsstandarder, og reduserer sannsynligheten for feil.

Kjøling og utskjæring

Etter injeksjonsprosessen er kjøling avgjørende for å festiggjøre den smeltede materialet i den ønskede formen. Kjølingsfasen lar produktet hårdne inne i formen, og treffer gradvis de detaljerte dimensjonene av hulen. Faktorer som materialsammensetning og formdesign kan påvirke kjøletiden. Når produktet har kjølt, hjelper utskrivningsmekanismen med å fjerne det fastsette produktet fra formen på en sikker måte. Riktig timing under utskrivning er avgjørende for å unngå skader på produktet og sikre at det er klart for etterfølgende ferdigstillingsprosesser.

Kvalitetskontroll og ferdigstilling

Kvalitetskontroll er integrert i injeksjonsformingsprosessen, og den omfatter ulike tiltak for å sikre at produktene oppfyller angitte standarder. Dypgående inspeksjoner og tester utføres for å verifisere dimensjonene og strukturelle integriteten til hvert enkelt element. I tillegg brukes ferdigstillingsprosesser som klipping og overflatebehandling for å forfinne produktets utseende og forbedre funksjonaliteten. Disse ferdigstillingsrøringsmetodene omfatter vanligvis polering, maleri eller beleggning av produktet, for å sikre at det oppfyller høykvalitetsstandarder før det når forbrukeren.

Materialer Brukt i Tilpasset Injeksjonsforming

Termoplastikk vs. Termosetter

Å velge mellom termoplastiske materialer og termosetter er en avgjørende beslutning i injeksjonsformingsprosessen. Termoplastiske materialer er polymerer som blir plyktige når de varmes opp og fastner ved kjøling. Denne omvendbare prosessen gjør dem utmerket for gjenbruk og omforming. Termosetter, på den andre siden, går gjennom en hardningsprosess som skaper en permanent kjemisk binding; de kan ikke formes på nytt etter at de har blitt satt. Fordelene ved termoplastiske materialer inkluderer gjenbruksvenlighet og versatilitet, mens termosetter tilbyr bedre motstand mot varme og kjemikalier, perfekt for høyvarmetilpasninger. Imidlertid er termosetter generelt mindre fleksible i anvendelsen på grunn av deres permanente natur.

Populære resiner (PP, ABS, Nylon)

I verden av tilpasset injeksjonsforming brukes vanlige resiner som polypropylen (PP), acrylonitrilbutadienestyren (ABS) og nylon utstrakt på grunn av deres unike egenskaper. Polypropen (PP) trekker seg for sin tøffhet og kjemisk motstand, noe som gjør det passende for matbeholdere og bilkomponenter. Acrylonitril-butadien-styren (ABS) er priset for sin impaktsmotstand og høyere glansferdig, ofte brukt i forbrukerelektronikk og bilinnretninger. Nylon tilbyr utmærket trekkstyrke og termisk stabilitet, hvilket gjør det ideelt for anvendelser som krever varighet, som tannhjul og lagrer.

Bærekraft og Gjenvunne Materialer

Bærekraft har blitt et hjørnestykke i dagens produksjonslandskap, spesielt innenfor plastinjeksjonsformning. Gjenvunne materialer blir stadig mer populære, og bidrar til å redusere miljøpåvirkningen. For eksempel viser gjenvinning av etterbrukerplaster som PET-flasker til sekundære anvendelser en innsats mot bærekraft. Førende selskaper som SABIC og BASF leder veien ved å integrere miljøvennlige praksiser og materialer i sine prosesser, for å møte den voksende kravet på bærekraftige produksjonsløsninger samtidig som de støtter den globale innsatsen for å minime plastforurening.

Fordeler med Tilpasset Injeksjonsformning

Presisjon og Gjentakbarhet

Spenneinjeksjonsteknikk excellerer i nøyaktighet og gjentakelighet, noe som gjør den avgjørende for å produsere komplekse former med høy presisjon. Denne prosessen sikrer at hver enhet som produseres følger strikte spesifikasjoner, reduserer variasjon og forbedrer produktens likhet. For eksempel kan produsenter oppnå toleranser så nøye som 0,005 tommer i presisjon. Slik nøyaktighet er avgjørende; en studie publisert i Journal of Manufacturing Processes viser at høy presisjon direkte korrelerer med forbedret produktkvalitet og markedskonkurranseevne, noe som styrker industrins avhengighet av tilpasset injeksjonsmolding.

Kostnadseffektivitet for masseproduksjon

En annen fordel med tilpasset injeksjonsformgjøring er dens kostnads-effektivitet, særlig for masseproduksjon. Denne metoden reduserer betydelig kostnadene per enhet, noe som gjør den ideell for store produksjonskjøringer. Ved å sammenligne kostnader viser injeksjonsformgjøring ofte seg å være mer påkommelig enn teknikker som 3D-skriving og CNC-fræsing for ordrer med høy volum. Ifølge en rapport fra Plastics Technology kan injeksjonsformgjøring redusere kostnadene per stykke med omtrent 20-40 % i forhold til andre metoder, noe som plasserer den som en foretrukket valg for produsenter som søker å balansere kvalitet og kostnadseffektivitet.

Designfleksibilitet

Tilpasset sprutemodellering tilbyr ukonkurert designflexibilitet, noe som lar produsenter opprette komplekse design som ville vært utfordrende med andre metoder. Denne fleksibiliteten har banet vei for mange vellykkede produktinnovasjoner. For eksempel, en kasusstudie publisert i Journal of Product Innovation Management fremhever hvordan tilpasset sprutemodellering gjorde det mulig å lage intrikate komponenter for medisinsk utstyr som tradisjonelle metoder ikke kunne støtte. Denne fleksibiliteten gjør ikke bare at kreativitet lettere kan realiseres, men åpner også dører til konkurransedyktige markedfordeler ved å tillate unike designmuligheter.

I alt er disse fordelsene grunnlaget for at tilpasset sprutemodellering er en overbevisende valg for selskaper som søker å forbedre nøyaktighet, forbedre kostnadseffektivitet i masseproduksjon og utforske innovative designsolutions.

Applikasjoner på tvers av industrier

Bilkomponenter

Spenningeringsformgjengelse spiller en avgjørende rolle i produksjonen av ulike autodeler, og forbedrer ytelses- og sikkerhetsfunksjoner. Denne produktmetoden brukes til å lage komplekse deler som instrumentbord, bumpere og innredningspaneler, alle viktige for moderne kjøretøy. Bilsektoren nyter av nøyaktigheten og konsekvensen som spenningeringsformgjengelse gir, noe som bidrar til høy kvalitet og pålitelighet i produktene. Ifølge bransjerapporter øker etterspørselen på formgjengede bilkomponenter, drivet av fremgang i bilutforming og teknologi. Dette veksttallet understreker betydningen av formgjengelse for å møte den utviklende behovslisten i bilsektoren.

Produksjon av medisinsk utstyr

Rollen til tilpasset injeksjonsforming i produksjonen av medisinsk utstyr er avgjørende, spesielt gitt de strikte kravene om samsvar med regulative standarder. Denne metoden gjør det mulig å produsere komplekse enheter som opprettholder høy nøyaktighet og kvalitet, nødvendig for pasienttrygghet og omsorg. Medisinsk utstyr som diagnostiske testsett og kirurgiske instrumenter produseres ofte ved hjelp av injeksjonsforming på grunn av dens evne til å tilby stramme toleranser og konsekvente resultater. Markedet for medisinsk injeksjonsforming forventes å vokse fra USD 21,54 milliarder i 2023 til USD 36,43 milliarder i 2033, drivet av en sammensatt årlig vekst rate på 5,40%, noe som speiler dets betydning for innovasjon innen helsevesen.

Forbrukerelektronikk og Pakking

Spenneinjeksjonsformgjeng er uerstattelig i forbrukerelektronikkindustrien, og tilbyr lette men likevel bestandige komponenter som oppfyller sektorens krav til miniaturisering og funksjonalitet. Innovativt utstyr og gadgets inkluderer stadig mer spenneinjeksjonsformdele for å forbedre brukervennlighet og estetisk attraktivitet. Dessuten bidrar spenneinjeksjonsformgjeng til fremdrift i pakking, og støtter utviklingen av innovative design som forbedrer produktpræsentasjon og bevaring. Fleksibiliteten som tilbys av tilpassede former lar produsenterne utforske nye trenader innenfor pakking, og driver med kontinuerlige forbedringer i produktattraktivitet og effektivitet. Denne dobbeltapplikasjonen innenfor elektronikk og pakking understreker fleksibiliteten og nyttigheten av injeksjonsformgjeng over hele det diverse forbrukermarkedet.

FAQ

Kva er tilpassede spenneinjeksjonsprodukter ?

Tilpassede injeksjonsformede produkter er nøyaktig laget ved å injisere smeltet polymer i en form, hvilket tillater spesifikke former og størrelser etter ønskede spesifikasjoner.

Hvorfor er materialevalg viktig i injeksjonsformning?

Materialevalg er avgjørende fordi det påvirker styrken, fleksibiliteten og generelle egenskaper til ferdigproduktet, samt dets egnethet for den tilsynelatende anvendelsen.

Hvorfor er tilpasset injeksjonsformning kostnadseffektiv for masseproduksjon?

Tilpasset injeksjonsformning er kostnadseffektiv fordi det reduserer enhetskostnadene i store produksjonskjøringer sammenlignet med andre fremstillingsmetoder, som 3D-skriving, grunnet dets evne til å produsere konsistente, høykvalitetsdeler effektivt.

Hvilke industrier nyter fordeler av tilpasset injeksjonsformforming?

Industrier som bilindustrien, produksjon av medisinsk utstyr og forbrukerelektronikk nyter store fordeler av tilpasset injeksjonsformforming grunnet dets nøyaktighet, gjentakelighet og versklighet i å lage komplekse komponenter.

Hvordan bidrar tilpasset injeksjonsformforming til bærekraftighet?

Tilpasset injeksjonsformforming bidrar til bærekraftighet ved å bruke gjenbruksbare materialer, redusere avfall og fremme bruk av gjenbrukt innhold i produktionsprosesser.

Hvordan Kan Tilpasset Injeksjonsformforming Hjelpe Med Å Redusere Produksjonskostnader?

Skreddersydd injeksjonsformgjengning reduserer produksjonskostnadene gjennom effektivitet i storstilsproduksjon, minimering av materialeavfall og sikring av konsekvent kvalitet, som nedsetter behovet for omfattende kvalitetskontroller og ombygninger.

Innhaldet

- Forståelse Tilpassede spenneinjeksjonsprodukter

- Injeksjonsformigingsprosessen: Steg-for-steg

- Materialer Brukt i Tilpasset Injeksjonsforming

- Fordeler med Tilpasset Injeksjonsformning

- Applikasjoner på tvers av industrier

-

FAQ

- Kva er tilpassede spenneinjeksjonsprodukter ?

- Hvorfor er materialevalg viktig i injeksjonsformning?

- Hvorfor er tilpasset injeksjonsformning kostnadseffektiv for masseproduksjon?

- Hvilke industrier nyter fordeler av tilpasset injeksjonsformforming?

- Hvordan bidrar tilpasset injeksjonsformforming til bærekraftighet?

- Hvordan Kan Tilpasset Injeksjonsformforming Hjelpe Med Å Redusere Produksjonskostnader?