Înțelegere Produse modelate prin injecție personalizată

Definiție și componente de bază

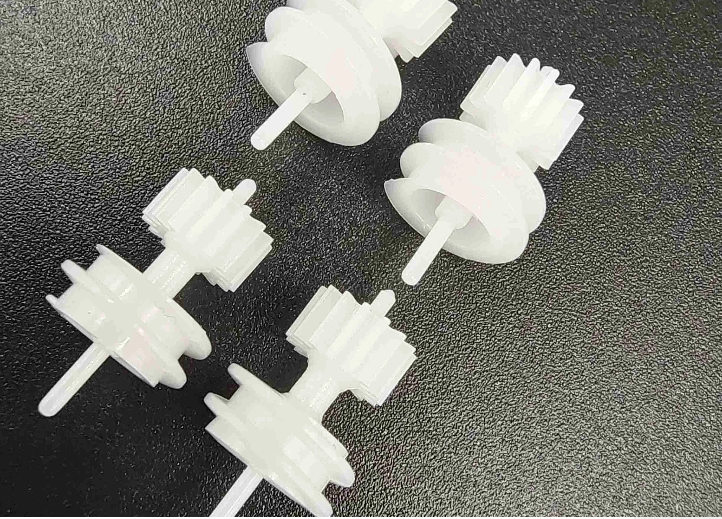

Produse modelate prin injecție personalizată sunt obiecte fabricate cu precizie prin procesul avansat de injectare în formă. Această metodă injectă polimer topit într-o cavitate de formă special concepută sub presiune ridicată, definind o piesă cu caracteristici specifice de formă și dimensiune. Componentele de bază ale acestui proces includ forme, mașini de injectare și selecția materialelor. Aceste elemente sunt esențiale pentru a atinge toleranțele și factorii de formă doriti. Formele sunt proiectate special pentru a ține lichidul polimer până când se răcește și solidifică, luând forma finală a produsului. Mașinile de injectare reglementează presiunea și temperatura pentru a asigura consistența și precizia. Materiale , care variază de la polipropilen până la policarbonat, joacă un rol important în determinarea rezistenței și flexibilității produsului final. Acest proces de fabricație, cunoscut pentru precizie, este larg adoptat în diverse industrii care necesită părți complexe, personalizate cu un grad ridicat de uniformitate.

Caracteristici Cheie ale Personalizării

Personalizarea în modelarea prin injectare oferă capacități de design bespoke, rulari de producție adaptate și flexibilitate față de specificațiile unice ale clientului. Acest proces permite crearea precisă a componentelor care se potrivesc cerințelor specifice, indiferent dacă vorbim despre dispozitive medicale sau părți auto. Capacitatea de a adapta fiecare aspect al producției stimulează inovația și competitivitatea, beneficiind semnificativ industrii precum farmaceutică, electronică și sectorul automotive. De exemplu, industria auto cere componente proiectate în mod unic cu toleranțe stricte, în timp ce industria medicală necesită părți care să se conformeze normelor de siguranță precise. Injecția personalizată asigură că aceste sectoare pot atinge proiecte avansate ale produselor, favorizând inovaţie și diferentierea pe piață. Ca urmare, afacerile pot rămâne în fața în piețele care evoluează rapid prin utilizarea injecției pentru a satisface nevoile specifice ale clientilor, subliniind importanța personalizării în producția modernă și cum aceasta împinge industriile să inoveze.

Procesul de Injecție: Pașii unul câte unul

Proiectarea Formei și Instrumentarea

Baza procesului de injectare este proiectarea formei, care utilizează tehnologia Computer-Aided Design (CAD) pentru a asigura precizia dimensională. Această fază inițială este crucială, deoarece forma dictează forma finală și toleranțele produsului. Atentia la detalii și mânerul expert în crearea acestor forme este esențială, deoarece chiar inexactitudini minore pot duce la defecțiuni în produsul final. Costurile de instrumentare sunt un factor semnificativ în această etapă, necesitând adesea o investiție considerabilă la nivelul anticipat, dar asigurând că formele pot fi utilizate cu fiabilitate și repetabilitate. Precizia în proiectarea formei determină în cele din urmă calitatea și personalizarea produsului final.

Selectarea și topirea materialelor

Alegerea materialului potrivit este esențială pentru a garanta funcționalitatea și durabilitatea produselor injectate. Selectarea materialului trebuie să se concentreze pe proprietăți care să corespundă cerințelor de utilizare finală, cum ar fi rezistența, flexibilitatea și rezistența la temperaturi. Odată ce s-a ales materialul, începe procesul de topire. Acesta implică încălzirea formei granulare sau a pelotelor de plastic pentru a obține un stadiu lichid uniform, permitând un curgere optimală și umplerea completă a formei. Menținerea temperaturii adecvate în timpul topirii este crucială, deoarece aceasta afectează consistența și calitatea produsului final.

Injectarea și aplicarea presiunii

Inima procesului de injectare este etapa în care materialul topit este introdus în matrice sub o presiune ridicată. Această fază de injectare este unde precizia depășește simpla umplere; aceasta influențează uniformitatea structurală și consistența produsului. O presiune ridicată asigură că fiecare cavitate din interiorul matricii este ocupată, afectând direct acuratețea replicării design-ului matricii. O umplere completă și uniformă permite produselor să mențină specificațiile exacte și standardele de calitate, reducând probabilitatea defectelor.

Răcire și Ejectare

După procesul de injecție, răcirea este esențială pentru a solidifica materialul topit în forma dorită. Faza de răcire permite produsului să se întindă în interiorul formei, luând treptat dimensiunile detaliate ale cavitatei. Factori precum compoziția materialului și designul formei pot influența timpul de răcire. Odată răcit, mecanismul de ieșire ajută la eliminarea sigură a produsului solidificat din formă. O cronometrare corectă în timpul ieșirii este esențială pentru a preveni dămăria produsului, asigurându-l pentru procesele ulterioare de finisare.

Control Calitativ și Finisare

Controlul calității este esențial în procesul de injectare prin stâncare și implică diverse măsuri pentru a se asigura că produsele respectă standardele specificate. Se efectuează inspecții și teste comprehensive pentru a verifica dimensiunile și integritatea structurală a fiecărui articol. De asemenea, se folosesc procese de finisare, cum ar fi tăierea și tratamentul suprafeței, pentru a rafina estetica produselor și a îmbunătăți funcționalitatea lor. Aceste atingeri finale implică, în general, lustrarea, vopsirea sau încapsulationarea produsului, asigurându-se că acesta respectă normele de calitate ridicate înainte de a ajunge la consumator.

Materiale Utilizate în Injectarea Personalizată

Termoplastice vs. Termosete

Alegerea dintre termoplastice și termosete este o decizie crucială în procesul de injectare. Termoplasticele sunt polimeri care devin flexibili când sunt încălzite și se solidifică la răcire. Acest proces reversibil îi face excelente pentru reciclare și redesenare. Termosetele, pe de altă parte, trec printr-un proces de curățare care creează o legătură chimică permanentă; ele nu pot fi redesenate odată fixate. Avantajele termoplasticelor includ reciclabilitatea și versatilitatea, în timp ce termosetele oferă o rezistență superioară la temperaturi și la agresivitatea chimică, ideală pentru aplicații cu temperaturi ridicate. Cu toate acestea, termosetele sunt general mai puțin flexible în aplicare din cauza naturii lor permanente.

Rezine Populare (PP, ABS, Nilon)

În domeniul moldurilor personalizate prin injectare, rezinele comune precum Polipropilenul (PP), Acetonitril Butadien Stiren (ABS) și Nilon sunt utilizate în mod extensiv din cauza proprietăților lor distincte. Polipropilen (PP) se distinge prin rezistența sa la chimicale și prin duritate, ceea ce o face potrivită pentru vase de alimente și piese auto. Acetonitril Butadien Stiren (ABS) este valoros pentru rezistența sa la impact și pentru finisajul lucios mai ridicat, fiind adesea utilizat în electronica de consum și în interioarele automobilelor. Nylon ofere o excelentă putere de tracțiune și stabilitate termică, făcându-l ideal pentru aplicații care necesită durabilitate, cum ar fi roșoarele și șarpele.

Sustenabilitate și Materiale Reciclate

Sustenabilitatea a devenit un punct de cotitură în peisajul actual al producției, în special în modelarea prin injecție a plasticului. Materialele reciclate devin din ce în ce mai populare, ajutând la reducerea impactului asupra mediului. De exemplu, reciclarea plasticurilor post-consum, precum sticlele PET, în aplicații secundare demonstrează o inițiativă către sustenabilitate. Companii de premier rang, cum ar fi SABIC și BASF, conduc mișcarea prin integrarea practicilor și materialelor ecologice în procesele lor, răspunzând cererii croștești de soluții de producție sustenabile, în timp ce sprijină efortul global de a minimiza poluarea cu plastic.

Avantajele Modelării Prin Injecție Personalizate

Precizie și repezibilitate

Modelarea prin injectare personalizată se distinge prin precizie și repetabilitate, ceea ce o face esențială pentru producerea formelor complexe cu exactitate. Acest proces asigură că fiecare unitate creată respectă specificațiile stricte, reducând variabilitatea și îmbunătățind uniformitatea produselor. De exemplu, producătorii pot atinge toleranțe de până la 0,005 inchiți în ceea ce privește precizia. O asemenea precizie este vitală; un studiu publicat în Jurnalul Proceselor de Fabricație sugerează că o precizie ridicată este direct corelată cu o calitate superioară a produselor și cu competitivitatea pe piață, consolidând dependența industriei de modelarea prin injectare personalizată.

Eficiență în costuri pentru producția în masă

Un alt avantaj al modelării prin injectare personalizată este eficiența sa în ceea ce privește costurile, mai ales pentru producția în masă. Această metodă reduce semnificativ costul pe unitate, făcând-o ideală pentru serii mari de producție. La compararea costurilor, modelarea prin injectare este adesea mai accesibilă decât tehnici precum imprimarea 3D și fresarea CNC pentru comenzi cu volum ridicat. Conform unui raport al Plastics Technology, modelarea prin injectare poate reduce costurile pe piesă cu aproximativ 20-40% față de alte metode, poziționându-se astfel ca o alegere preferată pentru producători care vizează echilibrarea calității și a eficienței costurilor.

Flexibilitate în proiectare

Modelarea prin injectare personalizată oferă o flexibilitate de design fără precedent, permițând producătorilor să creeze proiecte complexe care ar fi dificil de realizat cu alte metode. Această flexibilitate a deschis calea multor inovații produse cu succes. De exemplu, un studiu de caz publicat în Jurnalul de Management al Inovației Produs subliniază cum modelarea prin injectare personalizată a permis crearea de componente elaborate pentru dispozitive medicale, pe care metodele tradiționale nu le puteau susține. Această flexibilitate nu doar că stimulează creativitatea, dar deschide și poarta spre avantaje competitive pe piață prin posibilități unice de design.

În ansamblu, aceste avantaje fac ca modelarea prin injectare personalizată să fie o alegere atrăgătoare pentru companiile care dorește să-și îmbunătățească precizia, să îmbunătățească eficiența costurilor în producția în masă și să exploreze soluții inovatoare de design.

Aplicații în diverse industrii

Componente auto

Modelarea prin injectare personalizată joacă un rol esențial în producerea diverselor componente ale industriei automobile, îmbunătățind caracteristici de performanță și siguranță. Această tehnică de fabricație este utilizată pentru a crea părți complexe precum tablourile de bord, amortizoarele și panourile interioare, toate acestea fiind elemente integrale ale vehiculelor moderne. Sectorul automotive beneficiază de precizie și consistență pe care modelarea prin injectare personalizată o oferă, contribuind la o calitate superioară a produsului și la fiabilitate. Conform rapoartelor industriale, cererea de părți automobile modelate prin injectare crește, impulsionată de progresele realizate în domeniul designului și tehnologiei vehiculelor. Această creștere subliniază importanța modelării prin injectare în cadrul nevoilor evolutive ale sectorului automotive.

Fabricarea de dispozitive medicale

Rolul modelării prin injecție personalizate în fabricarea dispozitivelor medicale este crucial, mai ales având în vedere cerințele stricte de conformitate cu standardele reglementare. Această metodă permite producerea de dispozitive complexe care mențin o precizie și o calitate ridicată, esențiale pentru siguranța și îngrijirea pacienților. Echipamente medicale precum seturi de teste diagnostice și instrumente chirurgicale sunt producute frecvent folosind modelarea prin injecție, din cauza capacității acesteia de a oferi toleranțe strânse și rezultate consistente. Piața modelării prin injecție medicală este proiectată să crească de la 21,54 miliarde de USD în 2023 la 36,43 miliarde de USD până în 2033, stimulată de o rată compusă anuală de creștere de 5,40%, ceea ce reflectă importanța sa în inovația medicală.

Electronica pentru consumatori și ambalaje

Modelarea prin injecție personalizată este indispensabilă în industria electronicelor de consum, oferind componente ușoare însă durabile care răspund cerințelor sectorului privind miniaturizarea și funcționalitatea. Aplicațiile inovatoare și dispozitivele incluză din ce în ce mai multe părți modelate prin injecție pentru a îmbunătăți ușurința de utilizare și apelul estetic. De asemenea, modelarea prin injecție personalizată facilitează progrese în ambalare, susținând dezvoltarea de designuri inovatoare care îmbunătățesc prezentarea și conservarea produselor. Versatilitatea oferită de matrice personalizate permite producătorilor să exploreze noi tendințe în ambalare, promovând îmbunătățiri continue în ceea ce privește atracția și eficiența produselor. Această aplicație duală în electronica și ambalare subliniază adaptabilitatea și utilitatea modelării prin injecție în diferite piețe de consum.

Întrebări frecvente

Ce sunt produse modelate prin injecție personalizată ?

Produsele de injectie modelate sunt obiecte fabricate cu precizie prin introducerea unui polimer topit intr-un strop, ceea ce permite caracteristici specifice legate de forma si dimensiunea conform specificatiilor dorite.

De ce este importanta selectarea materialului in injectia plasticelor?

Selectarea materialului este vitala deoarece influenteaza puterea, flexibilitatea si caracteristicile generale ale produsului final, precum si potrivirea acestuia pentru aplicarea intreprinsa.

De ce este injectia plasticelor personalizata economica pentru productie in masa?

Injectia plasticelor personalizata este economica deoarece reduce costurile pe unitate in rulari de productie mari comparativ cu alte tehnici de fabricatie, cum ar fi printarea 3D, datorita capacitatii sale de a produce parti consistente, de inalta calitate, eficient.

Ce industrii beneficiază de modelarea prin injecție personalizată?

Industriile precum cea automotive, fabricarea de dispozitive medicale și electronica de consum beneficiază în mod semnificativ de modelarea prin injecție personalizată din cauza preciziei, repetabilității și versatilității acesteia în crearea de componente complexe.

Cum contribuie modelarea prin injecție personalizată la sustenabilitate?

Modelarea prin injecție personalizată contribuie la sustenabilitate folosind materiale reciclabile, reducând deșeurile și promovând utilizarea conținutului reciclat în procesele de fabricație.

Cum Poate Modelarea Prin Injecție Personalizată Să Reducă Costurile de Producție?

Modelarea prin injectare personalizată reduce costurile de producție prin eficiență în fabricarea la scară largă, minimizarea pierderii de materiale și asigurarea unei calități consistente, ceea ce reducere nevoia de verificări riguroase ale calității și de refaceri.

Conţinutul

- Înțelegere Produse modelate prin injecție personalizată

- Procesul de Injecție: Pașii unul câte unul

- Materiale Utilizate în Injectarea Personalizată

- Avantajele Modelării Prin Injecție Personalizate

- Aplicații în diverse industrii

-

Întrebări frecvente

- Ce sunt produse modelate prin injecție personalizată ?

- De ce este importanta selectarea materialului in injectia plasticelor?

- De ce este injectia plasticelor personalizata economica pentru productie in masa?

- Ce industrii beneficiază de modelarea prin injecție personalizată?

- Cum contribuie modelarea prin injecție personalizată la sustenabilitate?

- Cum Poate Modelarea Prin Injecție Personalizată Să Reducă Costurile de Producție?