連絡先情報

NO 377, Luchang Road, Kunshan, Suzhou

New York.

射出成形と 3D プリント: どちらを選択すべきでしょうか?

この記事では、設計の複雑さから表面仕上げまで、射出成形と 3D プリントのどちらを選択するかを決める際に考慮すべきすべての要素をまとめています。

射出成形と 3D プリントは、プラスチック部品の製造に最も広く使用されている 2 つの製造技術です。この記事では、両方の技術の概要と比較を簡単に説明し、プロジェクトに最適な技術を選択するために考慮する必要があるいくつかの要素を示します。

3D プリントと射出成形の違いは何ですか?

3D印刷

3D プリントは付加製造であり、最初の材料を層ごとに構築することを意味します。3D プリントは、仮想コンピューター設計を読み取って 3 次元オブジェクトを作成し、材料のフィラメントまたは粉末を使用してそれを実体のある部品に再現します。

インジェクション成形

射出成形では金型を使用します。まず、溶融した造形材料(完成品の材料)を安全に扱える材料(アルミニウム、工具鋼など)から、物体の裏側を機械加工します。次に、溶融した造形材料を金型に注ぎます。材料が金型内で冷却されると、部品が完成します。

FDM プロセス アニメーション

射出成形プロセスのアニメーション

どのように選択するか: 射出成形か 3D プリントか?

生産に射出成形と 3D プリントのどちらを選択するかを決める際に、考慮すべき主な要素は次のとおりです。

バッチサイズ

必要な部品の数が プロセス決定の鍵となる要素です 注射鋳造は,大量生産 (1000回あたり1000以上の部品) の有効性で知られています. 低容量 (10個未満) の場合は 3Dプリンタがより適切で安価です シンプルな3Dプリンティングプロセス (FDMやSLS) では ABS,PC,ナイロン,単一の部品や少量 (同一または非同一) の安価なプラスチックで使いますが 3Dプリンティングは間違いなく選択すべき方法です 中小量 (10~1000個) の場合も MJF は有効な選択肢であり,非常に一般的です.

結論: 射出成形は大量生産に最適なオプションですが、少量生産の場合は 3D プリントが適しています。

デザイン の 複雑さ

射出成形プロセスでは、必要な部品設計に従って(部品とは逆に)金型を構築する必要があります。射出成形用の CAD モデルの設計は、考慮すべき点が多いため簡単ではありません。たとえば、部品設計の直角は金型から取り出すのが難しく、繊細な部分は細心の注意を払って処理する必要があります。一方、複雑な設計を実現するのは 3D 印刷の得意分野です。設計がどんなに複雑であっても、3D 印刷を使用すれば最小限の労力で実現できます。

結論: 設計が注射鋳造で製造可能かどうか確認します 設計が注射鋳造で製造可能かどうか確認します 設計が注射鋳造で製造可能かどうか確認します 設計が注射鋳造で製造可能かどうか確認します 設計が注射鋳造で製造可能かどうか確認します 設計が注射鋳造で製造可能かどうか確認します

所要時間

噴霧鋳造には,設計の分析と設計に従って完璧な模具の構築が伴うため,より長いターンアウトタイム (10-20日) が必要です. 3Dプリンタの処理時間は 注射鋳造と比べると 非常に短くなっています 3日以内に 3Dプリンタを Xometryで注文できます

結論: 3Dプリンタを使えばいいのです

カスタマイゼーション

射出成形用の金型が完成すると、それを修正して再設計するには多額の費用と時間がかかります。部品のカスタマイズや既存の設計の変更に関しては、射出成形はお勧めできません。金型から得られるものはすべて最終部品であり、修正するのは非常に複雑です。一方、3D プリントはカスタマイズの余地が広く、必要なのは修正またはカスタマイズされた CAD ファイルだけです。したがって、プロトタイプやテスト ピースに適しています。

結論: 3Dプリンティングはプロトタイプ作成とカスタマイズのために推奨されています.

材料強度

射出成形で製造される部品は、単一の注入層で構成され、亀裂や弱い部分がないため、形状に強度が加わります。一方、3D プリントでは、部品は層ごとに作られるため、全体的な強度に影響します。3D プリントでは、製造中に目に見える隆起や構造上の欠陥が生じることがありますが、これは通常、プラスチック射出成形では発生しません。

結論: 材料の強さが優先事項なら 噴霧型を

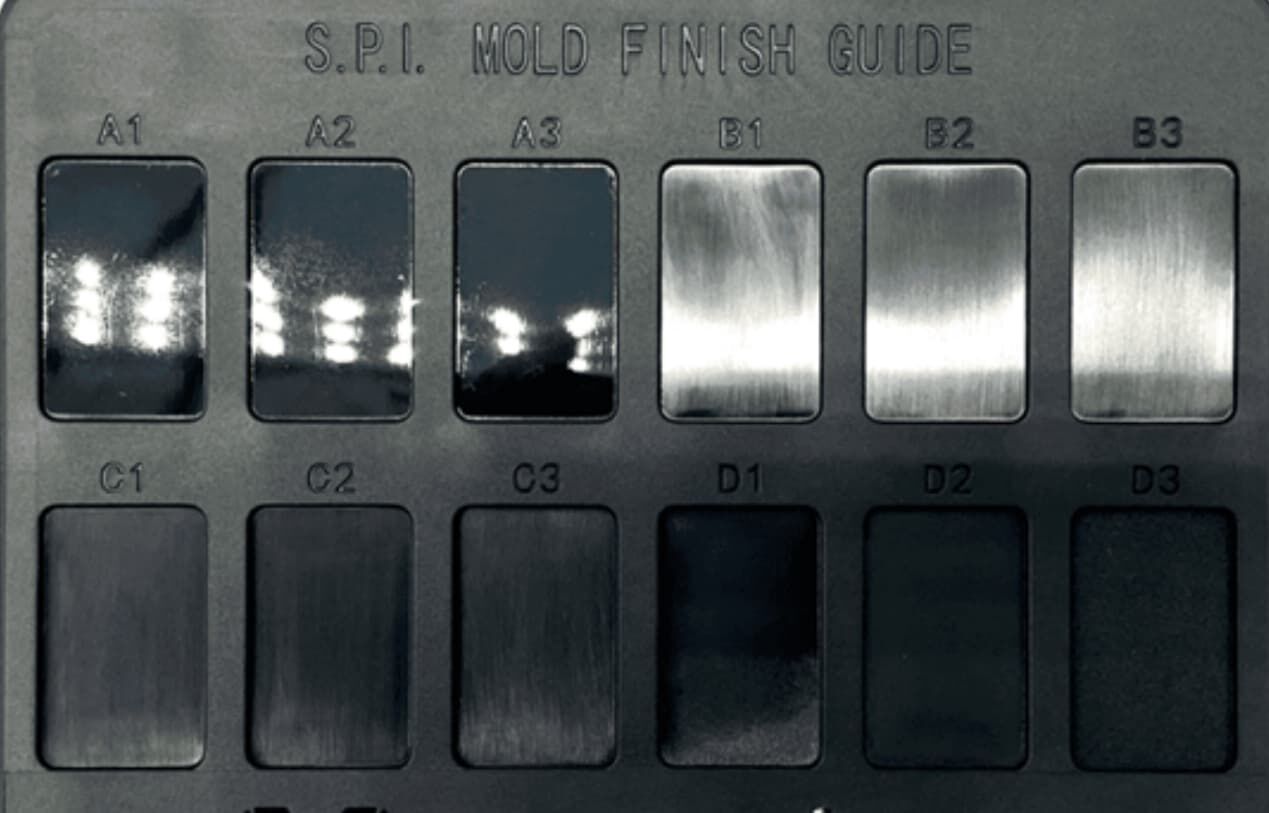

表面仕上げ

3D プリントのレイヤーは小さく、互いに密接していますが、それでも目立ちます。これにより、レイヤーの詳細がどれだけ細かくても、完成したオブジェクトに隆起した表面が作成されます。接触して移動する機械部品など、他のオブジェクトと擦れるオブジェクトを製造する場合は、これが問題になります。このような場合、滑らかにするための後処理が必要になり、これは追加の手順になります。

比較すると、射出成形では、材料が単層に注入され、ほぼ均一で滑らかな表面仕上げになるため、隆起や層について煩わされることはありません。さらに、射出成形された部品は効果的に後処理できます。

結論: 表面仕上げが良好であるという点では、射出成形が好ましい。

射出成形 SPI 仕上げ

材料の無駄

噴霧 鋳造 は 模具 に 適した 量 の 材料 を 投げる の で,各 デザイン に 必要 な 量 を 正確 に 使う こと が でき ます. 廃棄物の心配なく 大量生産できる方法なのです 一方 3Dプリンティング技術では 支え構造の構築に材料が失われ 材料の粉末は再利用可能ですが 材料の性質が変わらずに 数回しか再利用できません

結論: 3D プリントでは、サポート構造や、ポストプロダクション中に除去しなければならない失敗したプリントなどの廃棄物はほとんど発生しませんが、1 つのユニットまたは小ロットの生産に使用する場合、廃棄物はそれほど重要ではありません。一方、大量バッチの場合は、廃棄物は大きくなります。したがって、大量バッチが必要な場合は、材料の無駄がない射出成形を選択するのが適切です。

概要

|

製造業界では、3D プリントが射出成形に取って代わり、あらゆる面で独創的であると一般に誤解されています。これらの技術にはそれぞれ長所と短所があります。xometry では、射出成形と 3D プリントの両方のサービスを提供しており、専任のチームがお客様をサポートします。デザインをアップロードしてください。