Kontaktinformasjon

NO 377, Luchang Road, Kunshan, Suzhou

New York.

Injeksjonsforming vs 3D-skriving: Hvilken skal du velge?

Denne artikkelen summerer alle faktorene som må tas i betraktning ved valg mellom spritforming og 3D-skriving, fra designekomplessthet til overflatefullendelse.

Spritforming og 3D-skriving er de to mest bredt brukte produktjonsteknologiene for framstilling av plastdeler. Denne artikkelen gir en kort oversikt og sammenligning av begge teknologiene og oppretter flere faktorer som må tas hensyn til for å velge den beste teknologien for ditt prosjekt.

Hva er forskjellen mellom 3D-skriving og spritforming?

3D-printing

3D-skriving er additiv fremstilling, noe som betyr at det initielle materialet bygges lag for lag. 3D-skriving lager tre-dimensjonale objekter ved å lese en virtuell datamaskin design og reproducerer det til et tangibelt del ved å bruke materialetråder eller pulver.

Injeksjonsforming

Injeksjonsformning bruker former. Først skapes et negativ av objektet ut av et materiale (f.eks. aluminium, verktøystål) som kan håndtere det smeltede byggematerialet (materialet som den ferdige objektet består av). Deretter er det smeltede byggematerialet hylles inn i formen. Når materialet har kjølt ned i formen, er delen klar.

FDM prosessanimasjon

Injeksjonsformingsprosess animasjon

Hvordan velge: Injeksjonsformning eller 3D-skriving?

Når det gjelder valg mellom injeksjonsformning og 3D-skriving for produksjon, må disse hovedfaktorene tas i betraktning.

Batchstørrelse

Antallet av deler som kreves er en nøkkelfaktor i beslutningen om prosessen. Injeksjonsforming er kjent for sin effektivitet i produksjonsserier med høy volum (1000+ deler per serie). For lave volumer (under 10), er 3D-utskrift mer passende og billigere. For enkle 3D-utskriftsprosesser som FDM eller SLS brukt med rimelige plasttyper som ABS, PC, Nylon, enkeltstående deler eller små mengder (identiske og ikke-identiske), er 3D-utskrift uten tvil alternativet å velge. MJF er også et annet levedyktig alternativ for mellomstore mengder (10-1000) og er veldig vanlig.

Konklusjon: Injeksjonsformning er en perfekt valg for masseproduksjon, mens for små batcher av enheter bør du gå for 3D-skriving.

Kompleksitet i utforminga

En injeksjonsmoldingsprosess krever at en form (motsetningen av delen) bygges i henhold til den ønskede deldesignen. Å designe et CAD-modell for injeksjonsmolding er ikke lett, da det er mange ting å ta hensyn til. For eksempel gjør rette vinkler i deldesignet det vanskelig å fjerne fra formen, og også må følsomme områder behandles med største omsorg. Mens å oppnå komplekse design er der 3D-skriving excellerer. Uansett hvor kompleks designet er, gjør 3D-skriving det mulig med minst innsats.

Konklusjon: Sjekk om designet ditt er mulig å produsere med injeksjonsforming, hvis ikke – det bør justeres, ellers gå for 3D-utskrift.

Omvendings tid

Injeksjonsforming krever lengre behandlingstider ettersom det involverer analysen av designet og byggingen av den perfekte formen i henhold til designet (10-20 dager). Behandlingstidene for 3D-utskrift er mye kortere sammenlignet med injeksjonsforming. Du kan få din 3D-utskriftsbestilling hos Xometry levert på så lite som 3 dager.

Konklusjon: Hvis du trenger delen umiddelbart, gå med 3D-utskrift.

TILPASNING

Når formen er bygget for injeksjonsmolding, koster det mye penger og tid å modifisere om-designet. Når det gjelder tilpassing av deler eller endringer i det eksisterende designet, anbefales ikke injeksjonsmolding. Hva du får fra formen er den endelige delen, og det er veldig komplisert å endre den. På den andre siden tilbyr 3D-skriving mye rom for tilpassing, og alt det tar er et modifisert eller tilpasset CAD-fil. Derfor er det godt for prototyper, testdel.

Konklusjon: 3D-utskrift anbefales for prototyping og tilpasning.

Materialestyrke

Deler som fremstilles ved injeksjonsforming består av en enkelt gjutt lag, noe som gir formen mer styrke fordi det ikke finnes sprekker eller svake punkter. I motsetning til 3D-skriving, hvor delen lages lag for lag, hvilket påvirker dens totale styrke. 3D-skriving kan opprette synlige ridder og strukturelle feil under produksjonen som vanligvis ikke oppstår med plastinjeksjonsforming.

Konklusjon: Hvis materialstyrke er en prioritet, gå med injeksjonsforming.

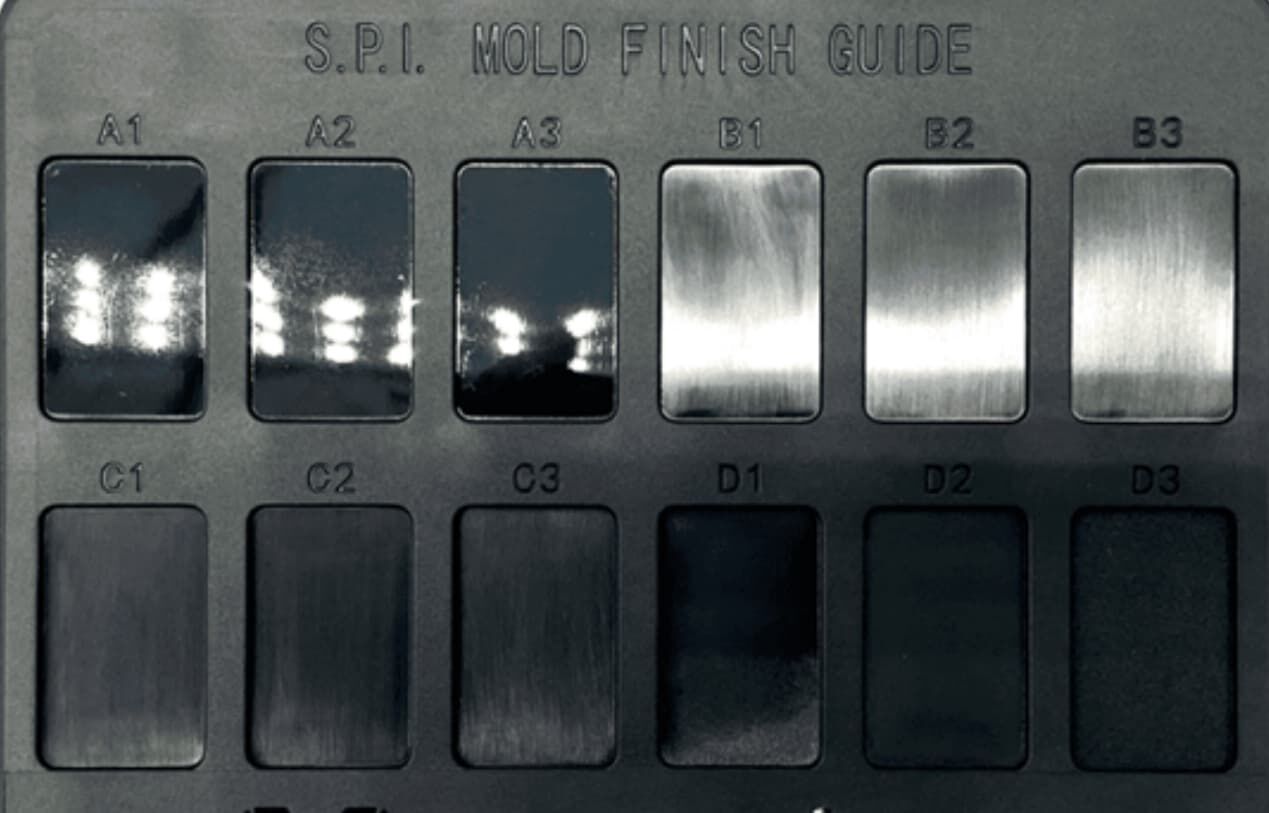

Overflatefullføring

Selv om 3D-skrivingslagene er små og tett sammen, er de fortsatt synlige. Dette skaper en ryggig overflate på ferdige objekter uansett hvor fint lagdetaljen er. Dette oppstår et problem hvis du ønsker å produsere objekter som skal rive mot andre objekter, som maskindeler i kontakt og i bevegelse. I slike tilfeller kreves etterbehandling for å gjøre den jevn, og det er en ekstra trinn.

I motsetning til i injeksjonsformforming, er det ingen problemer med kanter og lag da materialet blir skuet inn i et enkelt lag og har nesten en jevn og glad overflate. Dessuten kan injeksjonsformede deler behandles effektivt etter produsert.

Konklusjon: Injeksjonsformforming foretrekkes når det gjelder en god overflatefullendelse.

Injeksjonsformforming SPI Fullendelser

Materialeforbruk

Siden injeksjonsforming heller materialet som passer inn i formen, bruker det akkurat så mye som er nødvendig for hvert design. Det gjør det til en veldig effektiv måte å masseprodusere objekter på uten å bekymre seg for avfall. På den annen side mister noen 3D-utskriftsteknologier noe materiale i byggingen av støttestrukturene, og selv om materialpulveret kan gjenbrukes, kan det bare gjøres noen få ganger uten at materialegenskapene endres.

Konklusjon: 3D-skriving produserer lite avfall som støttestrukturer, mislykkede utskrifter som må fjernes under etterbehandling, men når det brukes for å produsere én enhet eller en liten serie, er avfallet ikke så viktig, mens for store serier er avfallet betydelig. Derfor er det godt å gå for injeksjonsformforming hvis du vil ha en stor serie, da det ikke er noen materialeforbruk.

Sammendrag

|

Det finnes en generell misforståelse i produksjonsverdenen at 3D-skriving kan erstatte injeksjonsforming og være en ensom vinner i alle aspekter. Begge disse teknologiene har sine egne fordeler og ulemper. Vi på Xometry tilbyr både injeksjonsforming og 3D-skrivningstjenester med dedikerte lag som jobber for å støtte deg. Last opp dine design.